水壶壳体成型工艺及模具设计【全套设计含CAD图纸】

收藏

资源目录

压缩包内文档预览:

编号:11304681

类型:共享资源

大小:2.94MB

格式:ZIP

上传时间:2018-11-09

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

全套设计含CAD图纸

水壶

壳体

成型

工艺

模具设计

全套

设计

cad

图纸

- 资源描述:

-

- 内容简介:

-

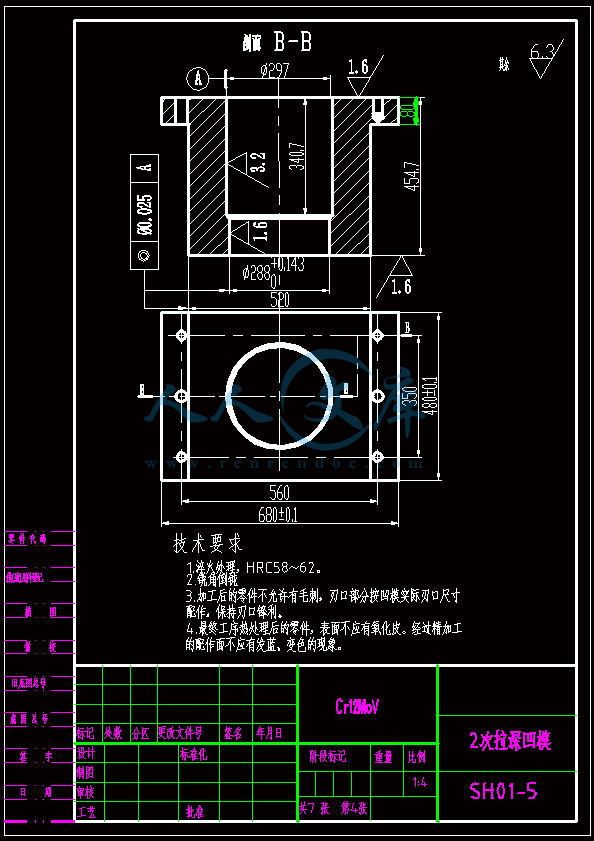

毕业设计文献翻译 院(系)名称工学院机械系 专业名称 材料成型及控制工程 学生姓名 指导教师年3月10日有限元方法在PDC模具设计中的应用摘要:本文介绍了聚晶金刚石复合片( PDC )钻头的模具结构。通过使用有限元方法设计出模具形状,并和分析结果与实验数据进行比较。基于有限元分析的结果,确定应力集中的一些地区,并对PDC (聚晶金刚石)模具作出修改。列出了位移图和几个应力等高线图并对模具设计技术进行了讨论。关键词:有限元方法,PDC,模具,设计。1.前言自从PDC钻头在20世纪70年代初推出以来,它因使用性能柔和、耐磨性能较好已几乎完全取代三牙轮钻头。如果统一划分的话,它们有时也会替换更硬或转速较慢钻孔中的三牙轮钻头。然而,公平地说,钻机即使是在软地层中通常也不会考虑选择PDC钻头去钻一些难以形成的或不经常用的的硬斑,这是因为钻头使用寿命过短。一个PDC钻头包括一顶冠包,柄和针。冠包含有必要的结构组件来构成钻(Gaddy ,1999年),耐久性高的关键组件需要用钻头聚晶金刚石(复合片)(图1 ,来源于Gaddy,1999年)。图1聚晶金刚石金刚石复合片生产厂家必须用玩具和汽车行业生产过程中使用的类似压铸或注塑成型程序进行生产。图2 PDC模具(1-模具,2-钢带)PDC 模具设计是非常重要的。具有更高压力和温度的 PDC的制造需要设计生产出非常错综复杂的模具(图 2)。 特殊合金和复杂几何形状的使用需要先进的分析方法来优化模具设计。基于最小势能原理的有限元分析已成为广为接受的一个强大的设计工具。这种技术被成功的用于消除多余的重量和准确预测应力。2 三维有限元分析理论理论简要总结如下。详细信息请参阅附录(钦科维奇,1971)。有限元方法是求解k=R (1)括号内所有变量的矩阵。k代表一个含有矩阵刚度常数为每个变量的线性方程系统。是模具有限元素的所有节点划分后的节点位移矩阵。矩阵R 是代表反应或负载系统的1n列矩阵。求解方程(1),可以得到位移和应力。该element-stiffness矩阵的三维元素是 这里:x,y,z为统一坐标 ,为局部坐标J为雅可比矩阵 D为弹性矩阵B为应变矩阵3 有限元建模 图2显示了没有任何修改的聚晶金刚石模。在此配置基础上一个三维模型可以被建立。 图3已经建立(1/4)了一个完整的网格,并且,为更好的角度观察,图4显示了一个隐藏的线图。在有限元模型,三维等参8节点实体单元已经被应用。(Flugg,1960;周,1997;1998)。节点元素的总数由308个减少到了180个。 图3 PDC模具的网格生成图 图4 模具的隐藏线图4 应力分析 结合测试的有限元分析可以计算出PDC复合模具内部和外部表面的压力分布。图5显示了压力分布。图6和图7是切向应力和径向应力轮廓分布图。最大应力值显示在图6中。如图6和图7所示: 图5 压力分布图 图6 切应力轮廓图图7径向应力轮廓图图8是一个实验模具的位移图,图9显示了一个隐藏的初始几何图。 图8 位移图 图9 隐藏的初始几何图表1包含了在重要点的分析结果和实验数据。图10显示了测量点的位置。表1 关键点的分析结果和实验数据 图10 关键测量点的位置表中的是基于有限元分析的主应力,1基于实验数据的测量应力。方程的测量应力可以表示为:式中,E 和是用于PDC复合模具的弹性系数,其中 E=597.8 GPa, =0.2155 模具设计根据弹性理论,如果单层缸的内外半径比率(k)超过4(k4),增加外半径不能改善缸的使用价值。在今天金刚石模具制造合成中K的使用等于3.27,接近临界值。模具制造中的金刚石是由碳化钨合成的。制造人造金刚石时的压力要超过60000个大气压力。碳化钨的极限抗压强度和抗拉强度是不同的。它的可用压缩强度极限是6200mpa。但在工作状态值时不能达到。可用的拉伸强度极限约1000至1200兆帕,这是模具设计中的一个关键值。 模具设计中的主要内容是确定压力(内部和外部的压力)和模具内部的切向应力之间的关系。有限元模型是根据模具结构而发展的(Zienkiewicz, 1971;Flugg,1960)。作用于模具表面的各种可用的压力(内部表面的压力)有:4000,4500,5000,5500,6000,6500mpa,外表面的压力有:1700,1750,1800,1850,1900,1950,2000,2050,2100,2200 MPa。模具设计计算的重点在每个组内部和外部表面压力的计算。表2显示了计算的结果。图11显示了模具外部和内部表面的切向应力。本图中线一,二,三,四表示内表面的压力分别为4000,4500,5000,5500mpa。表2 模具内壁的切应力(不同内部和外部表面压力情况下)图11 外表面压力和内壁切向应力之间的关系从表2和图11中,我们可以看到一个特殊的内部压力关系,外表面压力和内部的切向应力大致成线性关系。在模具设计时,压力值作用于边的模具可根据需要确定一个低切应力(或1000 MPa级)。内壁的切应力将直接影响模具寿命。表3和表4表明了在不同的的内部切向应力下内部压力和外部压力之间的关系。表3 内壁切应力为600MPa时表4 内壁切应力为1000MPa时 在模具内壁有特殊切应力时内部压力和外部压力呈线性关系,如图12和图13所示。当内部工作压力6000mpa时,作用于模具的外部压力应为1915.66mpa,内壁相应的切压力为1748.53mpa到1000 mpa。图2所示为这些外部压力值。 图12 内部压力和外部压力之间的关系 图13内部压力和外部压力之间的关系(内壁切向应力为600 MPa) (内壁切向应力为1000 MPa)6 结论 用于多晶金刚石(PDC)钻头模具的机械设计计算模型已开发。利用该模型产生的交互作用和效应变化研究修改校准模具。一旦校准实现,有限元方法将被证明在许多原型测试中非常节省经济成本。有限元的应力分析提供了一个全面的位移和应力的图片和轮廓。根据应力轮廓识别领域的浓度进行适当的修改即可。这些都是在工业应用中的一些有用方法。参考文献1 Flugg, W. (1960) Stresses in Shells, Springer-Verlag, Berlin Gaddy, Dean E. (1999) PDC Bit Technology Conclusion: CAM,2Intranet Technologies Shorten Manufacturing Cycle Time. Oil & Gas Journal, Nov.1, 76-82 3Zhou, Sizhu (1997) 3-D Finite Element Analysis of the Link on a Power Engine under Thermal and Matching Loads. ASME,4 Advances in Industrial Engineering Applications and Practice, Nov. 5Zhou, Sizhu (1998) Safety Analysis for a High Pressure Cylinder of Oilfield Truck-mounted Comp

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号