【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘要

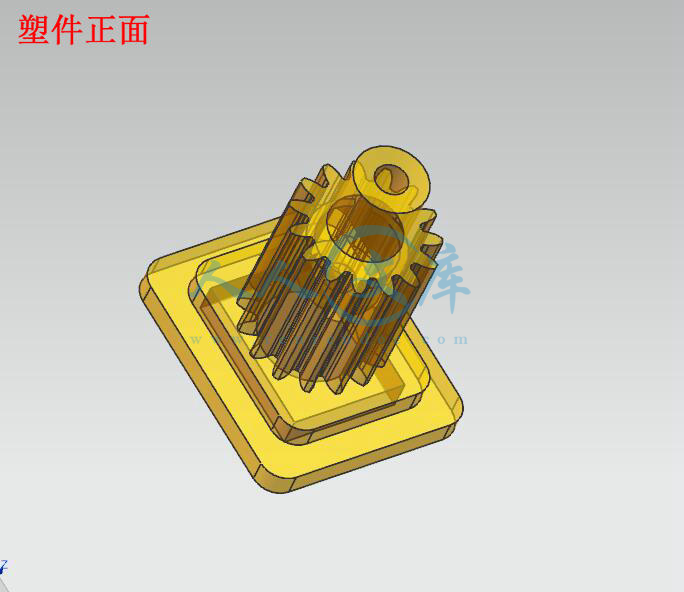

本设计为YA418-轮式玩具挖掘机台阶齿轮轴模具设计,挖掘机台阶齿轮轴模具设计中的零件形状较复杂,要保证制品的质量。首先,模具型腔和型芯的形状、尺寸、表面光洁度、分型面、进浇口和排气位置以及脱模方式等对制件的尺寸精度和形状精度以及制件的物理性能、机械性能、电性能、内应力大小、各向同性性、外观质量、表面光洁度、气泡、凹痕、烧焦、浇口形式等都有十分重要的影响。其次,在加工过程中,模具结构对操作难以程度影响很大。在大批量生产塑料制品时,应尽量减少开模、合模的过程和取制件过程中的手工劳动,为此,常采用自动开合模自动顶出机构,在全自动生产时还要保证塑件能自动从模具中脱落。最后用计算机绘制了所有模具的装配总图和部分模具零件的零件图,并编写了设计说明书。

注射模的基本组成是:定模机构,动模机构,浇注系统,导向装置,顶出机构,抽芯机构,冷却和排气系统。

因注射模成型的广泛适用,正是我这个设计的根本出发点。

关键词:模具设计,复杂,质量,生产,注射,成型,浇口,型腔,型芯

ABSTRACT

Design for injection mould design of relays, relays parts shaped in the mould design is more complex, to ensure the quality of products. First, mold type cavity and type core of shape, and size, and surface finish, and points type surface, and into poured mouth and exhaust location and release way, on workpieces of size precision and shape precision and workpieces of physical performance, and machinery performance, and electric performance, and within stress size, and isotropic sexual, and appearance quality, and surface finish, and bubble, and au marks, and burn Coke, and poured mouth forms, are has is important of effect. Secondly, in the process, mold structure on the level of operation is difficult to determine a lot. When the mass production of plastic products, should try to reduce mold, mold and take the workpiece during the process of manual labor and, to that end, often using automatic clamping knockouts, in automatic production and a guarantee for plastic parts can automatically fall off from the mold. Finally computer drawing of the General layout and all the mold Assembly parts parts parts diagram and write design specification. Is the basic composition of the injection mould: mold, mold, gating systems, guides, knockouts, core-pulling mechanism, cooling and exhaust systems. Injection molding is widely used, it is my fundamental starting point for the design.

Keywords: The mold design ,complicated, The quality, The production,The injection,molding gate, cavity , core

目 录

前言 1

第一章 塑件的工艺分析 2

1.1塑件成型工艺分析 2

1.2 YA418-轮式玩具挖掘机台阶齿轮轴零件原料(ABS)的成型特性与工艺参数 3

1.2.1 ABS塑料主要的性能指标: 3

1.2.2 ABS的注射成型工艺参数: 3

第二章 注塑设备的选择及型腔数的确定 5

2.1 估算塑件体积及确定型腔数量 5

2.2 选择注射机 5

2.3 最大注射压力的校核 6

2.3.1最大注塑量的校核 6

2.3.2锁模力校核 7

2.3.3模具与注塑机安装部分相关尺寸校核 7

第三章 分型面的选择和浇注系统 8

3.1 分型面的选择 8

3.1.1分型面的形式 8

3.1.2分型面的设计原则 8

3.1.3分型面的确定 8

3.2 浇注系统的设计 9

3.2.1浇注系统的设计原则: 9

3.2.2主流道的设计 9

3.2.3分流道的设计 10

3.2.4浇口的设计 11

第四章 成型零部件的设计 13

4.1影响塑件尺寸精度的因素 13

4.2模具成型零件的工作尺寸计算 13

4.2.1成形收缩率: 14

4.2.2 模具成形零件的制造误差 14

4.2.3 零件的磨损 14

4.2.4模具的配合间隙的误差 14

第五章 模架的选择 17

5.1模架的选择原则 17

第六章 合模导向机构的设计 19

第七章 推出机构的设计 20

第八章 温度调节系统的设计 21

8.1 模具冷却系统的设计 22

第九章 模具的装配 23

9.1 模具的装配顺序 23

9.2 开模过程分析 24

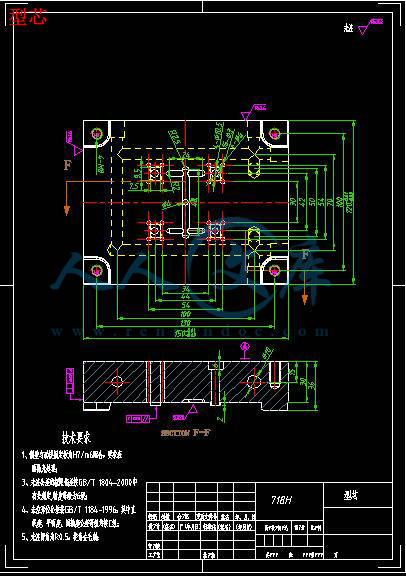

附录 模具装配图 25

附录 模具装配图 26

致 谢 27

参 考 文 献 28

前言

本次设计以YA418-轮式玩具挖掘机台阶齿轮轴模具为主线,综合了成型工艺分析,模具结构设计,模具装配等一系列模具设计的所有过程。能很好的学习致用的效果。在设计该模具的同时总结了以往模具设计的一般方法、步骤,模具设计中常用的公式、数据、模具结构及零部件。把以前学过的基础课程融汇到综合应用本次设计当中来,所谓学以致用。在设计中也用到了CAD、UG(NX)等技术,使用Office软件,力求达到减小劳动强度,提高工作效率的目的。

UG(NX)是当今最流行的CAD/CAM/CAE系列参数化软件之一。UG丰富的模块、强大的功能与友好的界面使其成为当今世界运用最普遍的参数化软件,被广泛运用于汽车、船舶、机械、航天、IT、家电以及玩具等行业。因此此次设计主要运用UG软件对其塑件的分模、部分零件间是否干涉等过程中起到了不可替代的作用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号