【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

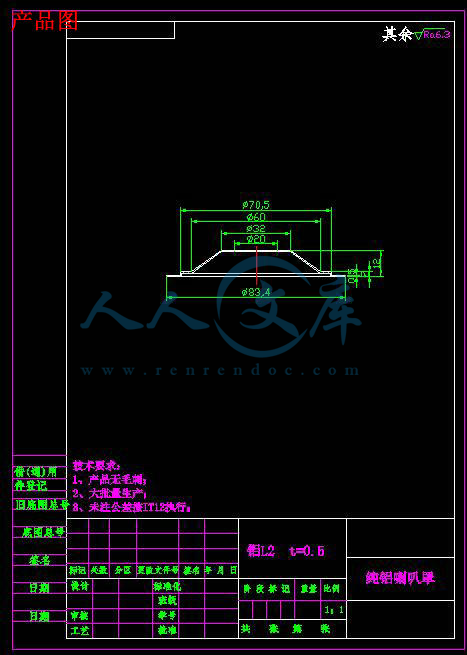

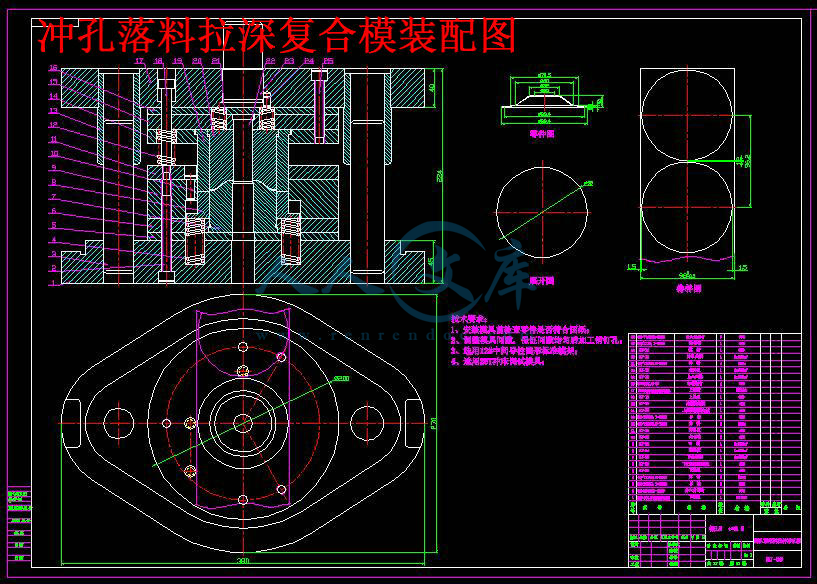

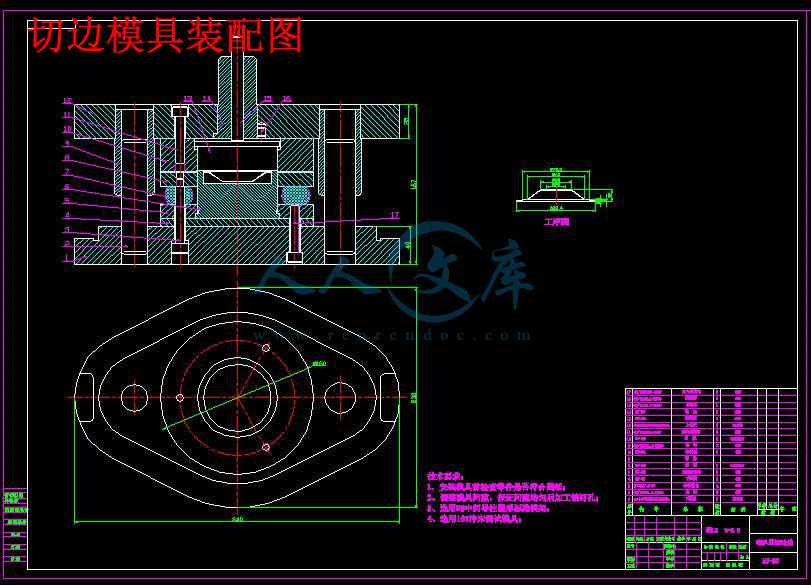

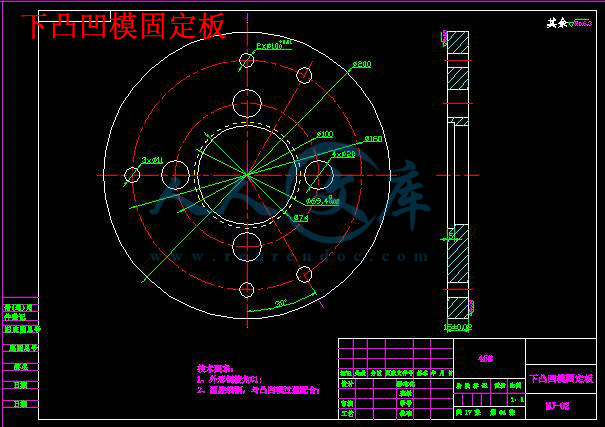

本次毕业设计的内容是用模具生产喇叭罩,并且制定出相关的工艺路线,设计出生产所用模具。工艺路线主要包括落料、拉深、冲孔、切边三道工序,设计其模具,适合实际生产。冲压工艺的选择是在查阅了相关资料和对产品外形成尺寸进行了仔细分析的基础上制定出来的;冲压模具的设计综合考虑了经济性、零件的冲压工艺性和复杂程度等诸多因素;产品毛坯的展开尺寸计算是在方便计算又不影响零件成型的前提下转化为熟悉的模型进行的。模具的主要部分零件给出了相应的尺寸计算,同时给出了详细的零件结构设计,并附有相应的零件图,最后根据零件结构设计和生产零件的要求生成了总装配图。

关键词: 落料 拉深 切边,冲孔,装配图,复合模,工艺

目 录

摘 要 2

序 言 4

第一章、模具工艺分析及工艺方案的确定 6

1.1.冲压成形工艺分析 6

1.1.1.明确设计任务,收集相关资料 6

1.1.2.冲压工艺性分析 7

1.2.冲压工艺方案的制定及模具结构类型 7

第二章、模具主要工艺设计参数计算 8

2.1.毛坯尺寸和主要参数的计算 8

第三章、设计前计算 12

3.1.确定排样裁板方式及材料利用率 12

3.1.1.排样方式 12

3.1.2.搭边与料宽 12

3.1.3.裁板方法 13

3.1.4.材料的利用率 13

3.2.确定冲模类型及结构形式 14

3.3.各工序压力、压力中心的计算和压力机的选择 14

3.3.1.材料力学性能 14

3.3.2.落料拉伸冲孔模冲压力计算 14

3.4.切边模压力计算 16

3.5.计算模具压力中心 17

3.6.压力机的选择 17

3.7.压力机的校核 18

3.7.1.闭合高度的校核 18

3.7.2.工作台面尺寸的校核 18

3.7.3.滑块行程的校核 18

第四章、模具主要工作部分尺寸计算 20

4.1模具主要工作部分的设计 20

4.1.1.落料拉深冲孔模设计 20

4.1.2.模架的选用 25

4.1.3.切边模设计 26

4.1.4.模架的选用 29

4.2.计算模具主要工作部分的刃口尺寸 30

4.2.1.刃口尺寸的计算原则 30

4.2.2.落料拉伸冲孔模刃口尺寸的计算及公差的确定 30

4.2.3.切边模刃口尺寸的计算及公差的确定 32

4.3.冲裁间隙的调整 32

第五章、模具总装 33

设计总结 34

参考文献 35

序 言

模具是机械制造中技术先进、影响深远的重要工艺装备,它具有生产效率高、材料利用率高、制件质量优良、工艺适应性好等优点,被广泛应用于汽车、机械、航天、航空、轻工、电子、电器等行业,更是汽车制造的四大工艺之一。

模具工业是国民经济的基础工业,受到国家和企业的高度重视,发达国家有“模具工业是进入富裕社会的源动力”的说法,由此可见其受重视的程度。在当代,“模具就是经济效益”的观念已经被越来越多的人接受。模具的技术水平在很大程度上取决于人才的整体水平,而模具技术水平的高低,又决定着产品的质量、经济效益以及新产品的开发能力,因此模具技术已成为衡量一个国家产品制造水平高低的重要标志。

模具技术未来发展趋势主要是朝信息化、高速化生产与高精度化发展。因此从设计技术来说,发展重点在于大力推广CAD/CAE/CAM技术的应用,并持续提高效率,特别是板材成型过程的计算机模拟分析技术。模具CAD、CAM技术应向宜人化、集成化、智能化和网络化方向发展,并提高模具CAD、CAM系统专用化程度。

我国冲压模具无论在数量上,还是在质量、技术和能力等方面都已有了很大发展,但与国发经济需求和世界先进水平相比,差距仍很大,一些大型、精度、复杂、长寿命的高档模具每年仍大量进口,特别是中高档轿车的覆盖件模具,目前仍主要依靠进口。一些低档次的简单冲模,已趋供过于求,市场竟争激烈。

模具制造技术迅速发展,已成为现代制造技术的重要组成部分。在现代化工业进程中,模具的地位及其重要性越来越被人们所重视,一个国家模具工业技术水平的高低,直接代表着这个国家工业设计制造水平的技术水平,它在很大程度上决定着产品的质量、效益和新产品的开发能力。

冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法。冲压通常是在常温下对材料进行变形加工,且主要采用板料来加工成所需零件,所以也叫冷冲压或板料冲压。冲压是材料压力加工或塑性加工的主要方法之一,隶属于材料成型工程。 冲压所使用的模具称为冲压模具,简称冲模。冲模是将材料(金属或非金属)批量加工成所需冲件的专用工具。冲模在冲压中至关重要,没有符合要求的冲模,批量冲压生产就难以进行;没有先进的冲模,先进的冲压工艺就无法实现。冲压工艺与模具、冲压设备和冲压材料构成冲压加工的三要素,只有它们相互结合才能得出冲压件。与机械加工及塑性加工的其它方法相比,冲压加工无论在技术方面还是经济方面都具有许多独特的优点。

冲模制造是根据模具结构、模具材料、尺寸精度、形位精度、工作特性和使用寿命等项要求,综合考虑各方面的特点,并充分发挥现有设备的一切特长,正确选择加工方法和装配方法,选出最佳加工方案,制定出合理的冲模加工工艺规程的过程。

川公网安备: 51019002004831号

川公网安备: 51019002004831号