摘 要

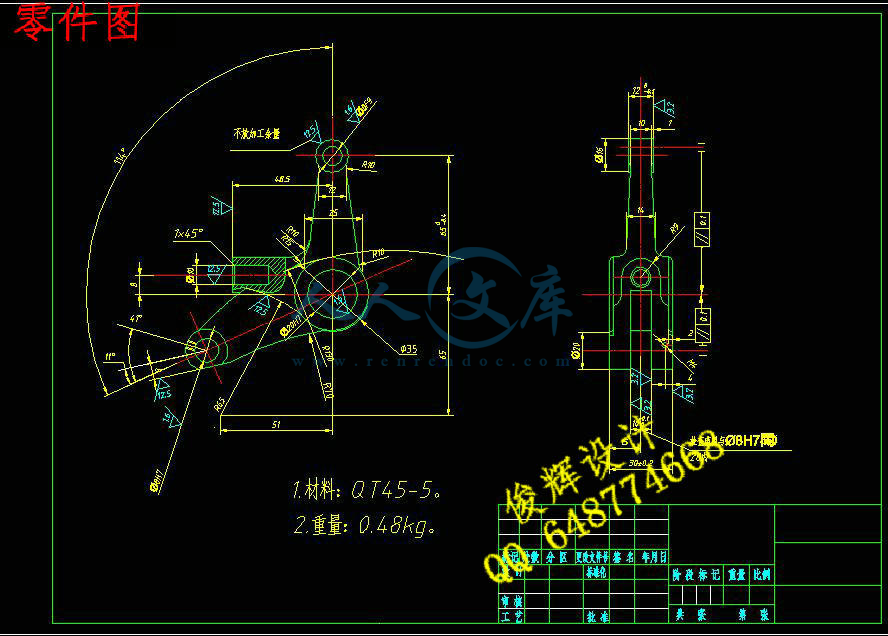

设计内容:“杠杆(二)”机械加工工艺规程及φ20孔的夹具设计,并绘制出调速杠杆零件图、毛坯图、夹具零件图和夹具装配图,填写工艺卡片,编制课程设计说明书。

设计目的:通过该课程设计,使我把自己所学理论与生产实践很好地相结合, 锻炼了我分析问题、解决问题的能力,在这个过程中我独立分析和解决了零件机械制造的工艺问题,设计了机床专用夹具这一典型的工艺装备,提高了结构设计能力,为今后的毕业设计及对自己未来将从事的工作进行了一次适应性训练,从而打下了良好的基础。

由于能力所限,经验不足,设计中还有许多不足之处,还请各位老师多加指教。

Abstract

Design content: "leverage (2)" the machining process planning andΦ20 holes of fixture design, and draw the drawing, casting speed control lever figure, fixture and fixture drawing assembly drawing, fill in process card, of course the design specification

Designed to: the adoption of the curriculum design, I have learned to their own theory and practice of producing a good combination, the exercise of my analysis, problem-solving abilities, in the process I am an independent analysis and solution of the manufacture of mechanical parts of the problem , A machine designed for this fixture typical of equipment, improve the structure design capability for future graduates to design their own future and will be engaged in the work of an adaptation training, thus laying a good foundation.

As capacity constraints, lack of experience, the design of many deficiencies, also requested the teachers more ideas on how to improve.

目录

1.零件图分析 8

1.1零件的功用 8

1.2零件的技术要求 8

1.3审查杠杆的工艺性 9

1.4确定杠杆的生产类型 9

2.确定毛坯、确定毛坯尺寸、设计毛坯图 9

2.1确定毛坯制造方法 9

2.2确定毛坯尺寸公差和加工余量 9

2.2.1确定毛坯尺寸 9

2.2.2确定毛坯尺寸公差等级和公差 10

2.3绘制毛坯图 11

3.制定零件工艺路线 11

3.1选择定位基准 11

3.1.1精基准的选择 11

3.1.2粗基准的选择 11

3.2表面加工方法的确定 12

3.3加工阶段的划分 13

3.4工序集中与分散 13

3.5工序顺序的安排 14

3.5.1机械加工工序的安排 14

3.5.2热处理工序及表面处理工序的安排 15

3.5.3辅助工序安排 15

3.6确定工艺路线 15

4.工序设计(加工M4螺孔) 16

4.1确定加工方案 16

4.2确定加工余量 16

4.3计算两次工序尺寸的基本尺寸 17

4.4两次工步计算 17

4.4.1钻孔工步 17

4.4.2攻丝孔工步 17

5.时间定额的计算 18

5.1两工步时间定额的计算 18

5.1.1钻孔工步 18

5.1.2丝攻工步 18

5.2辅助时间的计算 18

6.夹具设计 18

6.1问题的提出 19

6.2.1定位方案设计 19

6.2.2定位误差分析与计算 20

6.2.3夹紧力方向的选择 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

6.2.4夹紧力作用点的选择 20

6.2.5切削力及夹紧力计算 20

6.2.6夹具操作简要说明 20

7.体会与展望 20

参考文献 22

1.零件图分析

1.1零件的功用

本零件为用于某些机械中的杠杆,其功用是传递驱动力。

1.2零件的技术要求

加工表面 尺寸及偏差/mm 公差/mm及精度等级 表面粗糙度Ra 形位公差/mm

Φ20孔外端面 15 0.2 3.2

Φ35孔外端面 15 0.2 3.2

Φ16孔外端面 6 0.05 3.2

Φ10孔上端面 48.5 12.5

插槽内表面 5 0.05 3.2

Φ8H7孔加工 Φ8H7 1.6

Φ20H7孔加工 Φ20H7 1.6

Φ8F9孔加工 Φ8F9 1.6

Φ10孔加工 Φ10 12.5

M4螺孔加工 M4

左端缺口 8 12.5

该杠杆形状复杂、结构简单,属于典型的杠杆类零件。为实现传递驱动力的功能,其杠杆各孔与机器有配合要求,因此加工精度要求较高。杠杆左端两臂内表面在工作中需承受较大的冲击载荷,为增强其耐磨性,该表面要求高频淬火处理;为保证装配时有准确的位置,Φ8H7、Φ20H7、Φ8F9三个端面孔有平行度要求,中间孔与两端的孔的平行度为0.1mm。

综上所述,该杠杆的各项技术要求制定的较合理,符合该零件在传递驱动力中的功用。

1.3审查杠杆的工艺性

分析零件图可知,杠杆零件中的Φ8H7、Φ20H7、Φ8F9孔的外端面均要求铣削加工,并在轴向方向上均高于相邻表面,这样既减少了加工面积,又提高了其接触刚度;φ8H7和φ20H7孔的端面均为平面,可以防止加工过程中钻头偏离,以保证加工精度;另外,该零件除主要工作表面外,其余表面加工精度较低,不需要高精度机床加工,通过铣削、钻床的粗加工就可以达到加工要求;而主要工作表面虽然加工精度相对较高,但也可以在正常的生产条件下,采用较经济的方法保质保量的加工出来。由此可见,该零件的工艺性较好。

1.4确定杠杆的生产类型

依题目可知,该杠杆生产类型为中批量生产。

2.确定毛坯、确定毛坯尺寸、设计毛坯图

2.1确定毛坯制造方法

零件材料是QT450-10,硬度\HB=160~210。零件年产量为中批量,而且零件加工的轮廓尺寸不大,在考虑提高生产率保证加工精度后可采用铸造成型中的金属模铸造。零件形状复杂,因此毛坯形状可以与零件的形状尽量接近,Φ8H7、Φ8F9三个小孔不铸出,中间Φ20H7大孔铸出。毛坯尺寸通过确定加工余量后再决定。

2.2确定毛坯尺寸公差和加工余量

2.2.1确定毛坯尺寸

分析本零件,所有加工表面Ra≥1.6,因此这些表面的毛坯尺寸只需将零件的尺寸加上所查得的余量即可

加工表面 基本尺寸 加工余量等级 加工余量/mm 说明

Φ8H7两孔外端面 15mm CT8 1.25 单边余量

Φ20H7孔外端面 15mm CT8 1.25 单边余量

Φ8F7孔外端面 6mm CT7 1.00 单边余量

Φ10孔上端面 48.5mm CT9 3.0 单边余量

两Φ8H7孔之间的表面 5mm CT8 1.25 单边余量

缺口 8mm CT7 2.00 单边余量

2.2.2确定毛坯尺寸公差等级和公差

(1)确定毛坯尺寸公差等级由《课程设计指导书》中表2-1大批量生产的毛坯铸件的公差等级表确定毛坯的尺寸的公差等级。由于铸件材料为球墨铸铁加工方法为金属型铸造,确定毛坯尺寸公差等级为CT8-10.

(2)确定毛坯尺寸公差

查《铸造工艺手册》中表1-9确定本零件的毛坯尺寸公差如下。

杠杆尺寸公差

零件毛坯尺寸 公差

Φ8H7两孔外端面 16.25mm 0.14

Φ20H7孔外端面 16.25mm 0.14

Φ8F7孔外端面 7.00mm 0.20

Φ10孔上端面 51.5mm 0.24

两Φ8H7孔之间的表面7.5 0.10

缺口 8mm 0.12

2.3 绘制毛坯图

川公网安备: 51019002004831号

川公网安备: 51019002004831号