涂改接插件挤压成型机设计(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共69页)

编号:1189185

类型:共享资源

大小:3.08MB

格式:RAR

上传时间:2017-05-01

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

涂改

插件

挤压

成型

设计

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

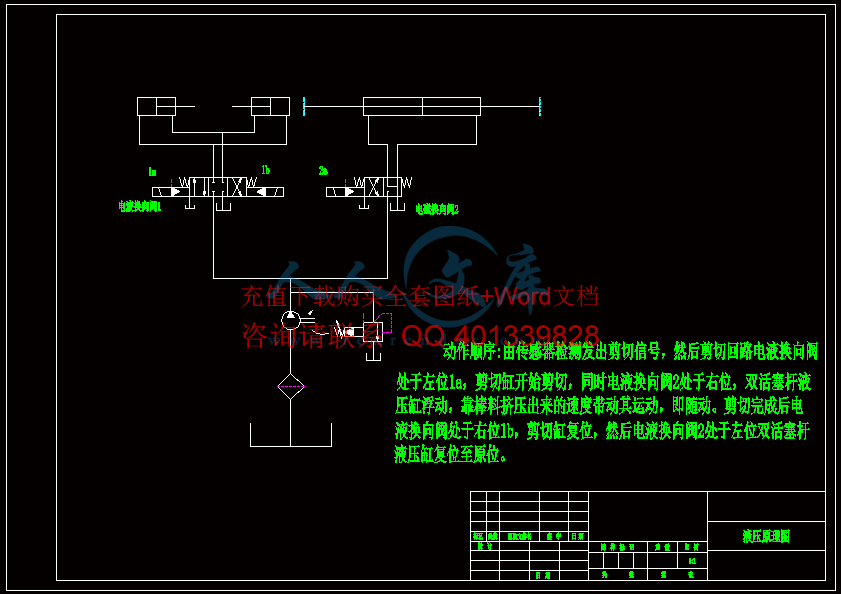

I 前言 近年来,随着计算机、通讯信息产业的迅猛发展,国内外市场对插接件的需求猛增。我国作为世界制造中心对接插件的需求更是成倍增加,其中大多接插件的生产由中小企业完成。 针对中小企业的实际情况,采用冷挤压成形制造技术,研制开发自动化程度高的接插件挤压加工设备,视线送料、成形、切断的连续自动完成,大大提高了生产效率和材料的利用率,降低了制造成本,确保接插件零件的质量稳定可靠。其中切断机构的设计关系到接插件的质量和精确度,以及在保证质量的前提下保证材料的最高利用率。有助于降低企业的生产成本,保证产品在国内的市场上甚 至世界市场上由较强的竞争力,更重要的是保证资源的有效利用。 由于我们的水平有限,加之经验不足,文中缺点、错误在所难免,恳请各位老师批评指正。 容 摘 要 切断机构的设计关系到接插件的质量和精确度,以及在保证质量的前提下保证材料的最高利用率。有助于降低企业的生产成本,保证产品在国内的市场上甚至世界市场上由较强的竞争力,更重要的是保证资源的有效利用。本文为接插机挤压成型机设计的一个部分,在完成对切断机构的设计计算之后,着重对其进行结构分析,主要对切断机构的组成构件进行了分类,并根据设计计算 的结果画出其结构简图,然后又对其进行了自由度计算,并对其进行高副低代。然后拆分杆组并确定杆组级别 . 关键词: 接插件 挤压成型 切断机构 结构分析 to of of of to a at on is on of to to to a of to as to its on to of on a to as to its on a as to its in to a to of V 目 录 前言 . I 内 容 摘 要 . . 1 章 绪论 . - 1 - 挤压成形技术的发展与现状 . - 1 - 问题的提出 . - 3 - 零件技术的要求 . - 4 - 第 2 章 接插件挤压成形机整体机构设计 . - 4 - 案选型设计 . - 4 - 计原则 . - 4 - 能分析 . - 5 - 计方案 . - 5 - 案比较 . - 7 - 统组成 . - 8 - 术关键 . - 8 - 动系统的设计计算 . - 8 - n=1r/的参数计算 . - 8 - 2r/的参数计算 . - 18 - 轴直径初算及联轴器的选择 . - 18 - 第 3 章 送料装置的设计计算 . - 19 - 料装置的设计要求 . - 19 - 料装置的设计计算 . - 21 - 料装置设计方案的比较 . - 25 - 轮的设计 . - 26 - 轮机构类型的选择 . - 26 - 杆运动规律的选择 . - 27 - 夹紧头的设计 . - 28 - 料机构的结构分析 . - 29 - 构的组成 . - 29 - 构运动简图 . - 29 - 算 机构自由度 . - 30 - 第 4 章 挤压模具的设计 . - 31 - 件挤压工艺分析 . - 31 - 件工艺方案 . - 31 - 压成形工艺参数的确定 . - 31 - V 4. 2 模具的结构的确定 . - 32 - 具工作尺寸的计算 . - 33 - 模的工作尺寸的计算 . - 33 - 具的结构尺寸 . - 34 - 模的结构尺寸 . - 34 - 模的结构尺寸 . - 35 - 凸轮的结构尺寸 . - 35 - 凸轮的结构尺寸 . - 36 - 料、挤压及切断过程的协调设计 . - 37 - 第 5 章 切断机构的设计与计算 . - 39 - 断机构的原理设计 . - 39 - 断机构的选择 . - 39 - 轮机构类型的选择 . - 39 - 杆运动规律的选择 . - 40 - 断机构的设计计算 . - 43 - 轮压力角的选择 . - 43 - 轮机构推程角的确 定 . - 44 - 轮基圆半径的确定 . - 45 - 料选择 . - 49 - 轮强度的校核 . - 49 - 杆机构的设计 . - 50 - 杆尺寸的确定 . - 50 - 板尺寸的确定 . - 51 - 套尺寸的确定 . - 51 - 簧的设计 . - 52 - 体尺寸的设计 . - 54 - 具的选择 . - 55 - 断机构的结构分析 . - 55 - 构的组成 . - 55 - 构运动简图 . - 56 - 算机构自由度 . - 57 - 副低代 . - 58 - 面机构的组成原理 . - 59 - 第 5 章 总结 . - 62 - 致 谢 . - 63 - 参考文献 . - 64 - 附录 .未定义书签。 - 1 - 第 1 章 绪论 挤压成形技术的发展与现状 挤压是对放在 容器 内的金属坯料施加外力,使之从特定的模孔中流出,获得所需端面形状和尺寸的一种塑性加工方法。约在 1797年,英国人布拉曼( 计了世界上 第一台用于铅挤压的机械式挤压机,并获得了专利。 1820 年英国人托马斯( 先设计制造了液压式铅管挤压机,这台挤压机具有现在管材挤压机的基本组成部分(包括:挤压筒、可更换挤压模、装有垫片的挤压轴和通过螺纹连接在轴上的随动挤压针),从而使管材挤压得到了较快的发展。著名的 服准则就是法国人 1864 年通过铅管的挤压实验建立起来的。 1870年,英国人 挤压筒的一端封闭,将挤压模固定在空心挤压轴上实现挤压。 1879年法国的 国的 为世界上采用挤压法制备复合材料的历史开端。 1893 年,当时没有发现这种方法有何工业应用价值,直到 20 世纪 50 年代( 1955) 才开始得以实用化。 1894年英国人 计了第一台可挤压熔点和硬度较高的黄铜及其他铜合金的挤压机,其操作原理与现代的挤压机基本相同。 1903 年和 1906年美国人 铜的冷挤压专利。 1910年出现了铝菜挤压机, 1923年 坯料成形包覆材料的方法。 1927 年出现了可移动挤压筒,并采用了电感应加热技术。 1930 年欧洲出现了钢的热挤压,但由于当时采用油- 2 - 脂、石墨等作润滑剂,其润滑性能差,存在挤压制品缺陷多、工模具寿命短等致命的弱点。钢的挤压真正得到较大发展并被用于工业生产,是在 1942 年发明了玻璃润滑剂之后。 1941 年美国人 直接挤压的实验结果。 1965 年,德国人 国的 1971 年英国人 D,请了 续挤压专利以后,挤压生产的连续化受到极大重视,于 20 世纪 80年代初实现了工业化应用。 挤压技术的前期发展过程是从软金属到硬金属,从手工到机械化、半连续化,进一步发展到连续化的过程。而从 20世纪 50年代后期至 20世纪 80年代初期,欧美、日本等先进国家对建筑、运输、电力、电子电器用铝合金挤压型材需要量的急剧增长,近 20 年来高速发展的工业技术对挤压制品断面形状复杂化、尺寸大范围化(向小型化与大型化两个方向发展)与高精度 化、性能均匀化等的要求,以及厂家对高效率化生产和高剩余价值产品的追求,促 进了挤压技术的迅猛发展,具体表现为:( 1)小断面超精密型材与大型或超大型型材 的挤压、等温挤压、水封挤压、冷却模挤压、高速挤压等正向挤压技术的发展与进步 ;(2)反向挤压、静液挤压技术应用范围的扩大;( 3)以 4)各种特殊挤压技术,如粉末挤压,以铝包钢线和低温超 电导材料为代表的层状复合材料挤压技术的广泛应用;( 5)半固态金属挤压、多坯料挤压等新方法的开发研究等。从应用范围看,从大尺寸金属铸锭的热挤压开坯至小型精- 3 - 密零件的冷挤压成形, 从以粉末、颗粒料为原料的直接挤压成形到 金属间化合物、超导材料等难加工材料的挤压加工,现代挤压技术得到了极为广泛的开发与应用。 根据挤压筒内金属的应力应变状态、挤压方向、润滑状态、挤压温度、挤压速度、工模具的种类或结构、坯料的形状或数目、制品的形状或数目等的不同,挤压的分类方法也不同。目前,工业上 广泛应用的几种主要挤压方法,即正向挤压法、反向挤压 法、侧向挤压法、玻璃润滑剂压法、静液挤压法、连续挤压法。 问题的提出 近年来,随着计算机、通信信息 产业的迅猛发展,国内外市声场对接插件的需求猛增。 插接件零件(图 1般为方形件,材料为黄铜 ( 紫铜 ( Y),具有优良的导电导热性,塑性很好, 但切削加工 图 1插件零件 性 不十分理想。零件的长度规格一般为 10端头均倒角(便于安装和使用),而原材料的长度为 4小企业的传统加工工艺方法为铣削加工,按照零件长度规格要求,采用专用夹具,用成形铣刀加工接插件的两端头倒角,然后切断(一般为手工切断),再打磨去毛刺。该加工方法效率低,工人劳动强度大,原材料损耗较大,- 4 - 产品质量不稳定,难以实现大 批量自动化生产需要。采用国外(日本)进口的自动化加工设备,效率高,产品质量稳定,但投资太大(每台售价 3且投资成本回收周期长,效益低 。针对这种情况,研发自动化程度较高的接插件加工设备,采用冷挤压技术制造加工接插件零件,实现送料、挤压成形、切断的连续自动完成,确保成品零件 的设计质量,大大提高了生产效率,节约了原材料, 提高了零件的端头硬度和强度。 零件技术的要求 零件材料:黄铜( 紫铜( 硬度: 为了提高 选取较大的直径 小带轮的基准直径 171 查表得小带轮的外径等于 75 验算带的速度: 根据式( 8计算带的速度 V, 并应使 v 。 对于普通 Z 带速度不能过低,以免使离心力过大; 1能过小以免使 所需的有效拉力 大,即所需带的根数 。 4) 计算从动轮的基准直径 2 2= 1从动轮直径圆 取 得200量加大传动比 从动轮的外径204动比 i=) 确定中心距和带的基准直径根据传动的结构需 要初定中心距0 400a 定后, 根据带传动的几何关系,按 下式 计算所需的基准长度 - 12 - 0221021()()242d 查表取 1800dL 公式 0 3942a m m 基本满足要求 。 查表取长度系数 考虑安装调整和补充预紧力(如带伸长而松弛后的张紧)的需要,计算 中心距的变 动范围 最大中心距 为 367小中心距 为 334) 验算主动轮上的包角 002105 7 . 5 1 2 0()180 o ( 至少 90 ) 故包角系数为 ) 确定带的根数 Z 由公式005()lP c p k kk 称包角系数, 称长度系数,查表 8p 表 8 0p 根 - 13 - 经计算 根 ,根数不是太多,故 为安全期间 。 8) 确定带的预紧力0F: 202 . 55 0 0 ( 1 ) 1 4 7 V k 安装新带所需要的预紧力应为上述预紧力的 则大带轮的转速为 128r/V 带传动的效率为 故大带轮的传出功 率为7)设计二级减速器 设计计算第一对齿轮 1) 初选齿轮类型 、精度等级 、材料及齿数 图 2插机方案选型 按上图 所示的传动方案,选取直齿圆柱齿轮传动。 此挤压机为一般工作机器,传动速度不高,故选用 7级精度。 - 14 - 材料选择, 大小齿轮的材料均为 20且经调质及表面淬火,齿面硬度为 58 62 选择大小齿轮的齿数, 第一个齿轮的齿数 7 第二对齿轮的齿数 11 转动比 i=111/17= 热处理: 表面淬火齿轮变形不大,故精度等级、大小齿轮的齿数不变。 2) 按齿面接触强度设计计算: 由设计计算式进行试算 2131 12 . 3 2 . ( )t 确定公式中的各计算值 由设计手册选取载荷系数 ;小齿轮传递的转矩1 53159T N m;选择齿宽系数 1d ,材料的弹性影响系数接触强度极限 1200力循环次数 68640000,6713800;接触疲劳寿命分别为1 ,2 ;接触疲劳许用应1H= 1 l i m 1 1 1 4 6 /H N , 2 l i m 22 1 2 4 8 /H N 入 H中较小的值 2131 12 . 3 2 . ( )t - 15 - 23 1 . 6 5 3 1 5 9 7 . 5 1 8 9 . 82 . 3 2 ( )1 6 . 5 1 1 4 63 2 . 3 9 1 0 . 2 1 7 /6 0 1 0 0 0dt 2 . 3 9d m m b/h: 模数 1 5tm 高 2 . 2 5 4 . 2 8 6th m m mb/h=查得动载系数 查得使用系数 ,查得 7级精度,小齿轮相对支撑非对称布置时算得载荷系数 2 . 5 5 9 7V A H K K K算 得311 / 3 7 . 8 8d k k m m g. 计算模数 m 11/ 2 . 2 2 8m d z3) 按齿根弯曲强度设计 弯曲强度的设计公式为 13 212 ()F a S 确定公式内的各计算数值 由设计手册查得小齿轮的弯曲疲劳强 度极限1 600P ;大齿轮- 16 - 的弯曲疲劳强度极限2 600P ;弯曲疲劳寿命系数1 , 2 ; 弯 曲 疲 劳 需 用 应 力 111 4 5 0 /F N F ,111 4 8 0 /F N F ; 故 K= . . .A v F K K得齿形系数1得应力校核系数12、小齿轮的111F a S 111F a S 小齿轮的数值大 设计计算 1 33 2212 2 2 . 3 8 7 8 8 5 3 1 5 9( ) 0 . 0 1 2 . 0 6 1 7F a S m 对比计算结果由齿面接触疲劳强度计算的模数 m 大于有齿根弯曲强度计算的模数,由于齿轮模数的大小主要取决与齿根弯曲强度所决定的承载能力,而齿面接触疲劳强度所决定的承载能力仅与齿轮直径有关,而齿轮的最小齿数又不能少于 17,故取由齿面接触疲劳强度计算的模数 m=) 几何尺寸计算 计算分度圆直径 11d z m1 7 2 . 2 5 3 8 . 2 5 22 1 1 1 2 . 2 5 2 4 9 . 7 5d z m 计算中心距 121 () ( 3 8 . 2 5 2 4 9 . 7 5 ) 14422m m 计算齿轮宽度 5) 验算 112 2 5 3 1 5 9 2 7 7 9 . 63 8 . 2 5 - 17 - 1 0 9 / 1 0 0 / m m N 设计计算第二对齿轮 轴 9 . 6 / m i 输入 率为 2P= 0 . 7 5 0 . 9 5 0 . 9 8 5 0 . 7 0 2 用同第一对齿轮的运算方法算得第二对齿轮的尺寸如下: 模数 ; 齿轮齿数341 7 , 8 3;分度圆直径3 6 3 d 4 ;中心距2 1 8 7 齿轮宽度4 ,3 设计计算 最后一组齿轮 这对齿轮是位于减速器外,且 大齿轮为工作齿轮 轴 的转速为 3 4 / m 入 轴的功率为 3P= 0 1 2 8 5 3 2 1同第一对齿轮的算法输出来第三对齿轮的尺寸如下: 齿轮齿数561 8 , 7 2; 模数 6m ;计算分度圆直径5 108d 6 432d 中心距3 270a 齿 轮宽度6 108B ,5 113B 运动和动力参数 4 / 4 1 / m i 工 作 轴 输入工作轴的功率 30 . 7 5 0 . 9 5 0 . 9 8 5 0 . 6 8p k w 运 动和动力参数 - 18 - 2r/的参数计算 ( 1) 选择电动机 根据接插机的工作条件选择 额定功率为 3载转速 710r/大转矩 额定转矩 2) 设计带传动 : 选用 其 材料 为 铸钢(转速较高) 传动比 i= 经计算小 带轮基准直径: 1140带轮基准直径 2用 普通 v 带, 根数为 4,带轮 中心距 为 经验算 包角 带轮预紧力为 3) 齿轮设计 : 第一对齿轮的设计计算 经过设计计算小齿轮齿数1 17z ;大齿轮齿数2 170z ;传动比1 10i 。小齿轮分度圆直径 齿轮分度圆直径 95;模数m=二对齿轮设计计算 经过设计计算小齿轮齿数 7;大齿轮齿数 70;传动比0;小齿轮分度圆直径 齿轮分度圆直径 35数 m= 1r/尺寸 相比,尺寸较大,故选 1r/方案。 轴直径初算及联轴器的选择 1 计算各种直径 - 19 - 由公式 3 n 其中 kw r/ 材料有关,取 97 故 轴 直径 31 0 . 7 1 2 59 7 1 7 . 1 9128d 轴 直径 32 0 . 7 0 29 7 3 1 . 9 7 41 9 . 6d 轴 直径 33 0 . 6 9 1 29 7 5 44d 作轴 直径 3 0 . 6 89 7 8 5 . 2 9 8 41d 工 作 轴 电动机与带传动采用弹性柱销联轴器, 其 优点 为 加工制造容易,装拆方便,成本低, 且 能缓冲减震。带传动与减速器传动采用弹性注销联轴器,因为转速相对较高,转矩小。 第 3 章 送料装置的设计计算 料装置的设计要求 根据整体方案设计的要求,送料装 置的动力是通过在大齿轮外侧阶梯上固定的凸轮经过凸轮导杆机构引出。另外送料的频率是 1 次每分,每次送料应该是在挤压模具出现 55 的大间歇的时候完成。 由于所设计的接插机要求能够生产长度为 10送料装置的送料长度要求是可调的,从而实现在同一台机器上生产出所有符合长度要求的接插件。即要求送料装置最短为每秒每次送料长度为 10最长为每秒次送料的长度为 25 - 20 - 故综合考虑,采用如图所示的凸轮导杆机构导杆及楔形夹紧头送料装置较为合理。 图 3轮 凸轮是通过在在大齿轮的外侧再开一个阶梯,然后将其套在该阶梯上,并且加以固定。然后通过导杆机构实现动力的换向,使得凸轮导杆机构的导杆的上下方向的运动转化为夹紧头的左右运动,实现送料方向与挤压,切断的向协调。 当凸轮处于起始位置时,夹紧头位于起始位置,当凸轮导杆机构进入推成后,凸轮将导杆推起,从而时导杆围绕支点旋转,进而带动楔形夹紧头夹紧条料向前运动,当实现了送料的长度后,夹紧头接触当固定在导轨上的档块,从而阻止了夹紧头继续向前送料,此时导杆只能拉动楔形夹紧头的滑块压 缩夹紧头的弹簧向前运动。当凸轮导杆机构进入回程后,导杆带动滑块回到起始位置。 在该机构中,可以通过改变凸轮的推程 而改变夹紧头往复运动的距离。另外可以通过改变导杆- 21 - B,长度来设计夹紧头往复运动的距离。所以这种装置可以实现各种规格接插件送料的要求。需要注意是在夹紧块上安上一个套筒,且套筒的面积大于杠杆的截面积,利于杠杆的上下和左右的移动,在这里套筒用 20 料装置的设计计算 方案一 采用如图所示的凸轮导杆机构及楔形夹紧头送料装置。 其中各部分的尺寸设计如图所示: 图 3长设计 设计凸轮的推程为 导杆右侧围绕着支点逆时针旋转15 ,则导杆左侧围绕着支点顺时针旋转 15 。 - 22 - 图 3块移动距离 经计算夹紧头运动距离为 L 为 以实现最短 10长为 25 方案二 采用如图所示尺寸的凸轮导杆及楔形夹紧块送料机构。 同样是靠凸轮推动导杆围绕支点旋转 实现夹紧块送料。设计凸轮的推程为 15 导杆右侧围绕着支点逆时针旋转 则导杆左侧围绕着支点顺时针旋转 - 23 - 图 3轮 则经过计算夹紧头向前运动的最大距离 1.9 长为 25 图 3紧头移动距离 方案三 设计凸轮的推程为 导杆右侧围绕着支点逆时针旋转- 24 - 则导杆左侧围绕着支点顺 时针旋转 图 3轮 则经过计算滑块向前运动的距离 L 为 33.1 以实现最短10长为 25 - 25 - 图 3紧头移动距离 料装置设计方案的比较 所用方案都是采用凸轮导杆机构及楔形夹紧头来实现送料的。但各个方案的导杆尺寸及凸轮形状各不相同,如下表所示: 表 4 导杆尺寸与凸轮形状 方案 导杆 长度( 导杆 长 度( 导杆 长度( 导 杆 旋 转的角度 夹 紧 头 进给长度( 方案一 65 65 200 15 案二 40 60 240 案三 50 50 250 种方案均能够实现再短 15,最长 25的送料要求。 其中方案一,由于支点外侧导杆 5得夹紧头与进料口之间的距离较长,故在夹紧头向前送料的时候,夹紧块与进- 26 - 料口之间的条料较长,易发生弯曲变形,从而影响到送料的精度。另外由于导杆 长,故在支点 A 处受到的弯矩较大,使得该 方案的力学性能较差。此外,也加大了整个设备的外形尺寸,结构不够紧凑,所以设备的运动特性不好,不易采用。在此方案中要求凸轮的轮廓由较大的突变,故在运转过程中,凸轮导杆机构将会受到较大的冲击,整个装置的动力特性较差,不易采用。 其中方案二,此时需要导杆围绕支点 则此时凸轮的推程为 h=30 3.9 此时推杆对导杆 压力角 =即导杆会不会受到推杆较大的作用力,减少了摩擦。但在支点 B,受到较大的剪切力。同时因为 的力来达到预期的送料长度。 方案三则弥补了前两个方案的缺点,不但在满足产品的质量的前提下保证了装置的紧凑,而且设备具有良好的额力学与动力性能,同时因为 C 的长度取得相同,保证了杠杆运动的故方案三为平稳性,用较小的里就可以达到要求的送料长度,所以第三个方案为最佳方案。 轮的设计 轮机构类型的选择 由

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号