MJ-50型数控车床进给传动系统设计(全套含CAD图纸)

收藏

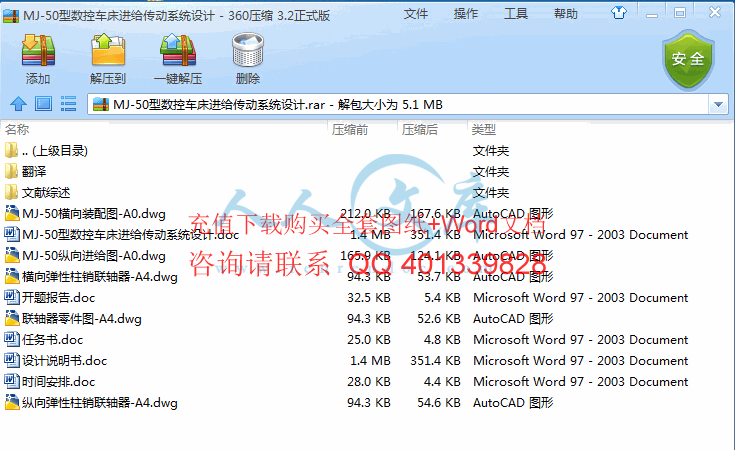

资源目录

压缩包内文档预览:(预览前20页/共55页)

编号:1226159

类型:共享资源

大小:3.13MB

格式:ZIP

上传时间:2017-05-27

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

mj

50

数控车床

进给

传动系统

设计

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

数控 机 床 进给传动系统设计 摘要 : 本文介绍了数控 机 床 的发展 , 数控 机 床 伺服进给系统的基本组成和设计要求,进给系统的总体设计,沿 Z 轴(纵向)和 X 轴(横向)进给系统设计以及进给系统的精度分析。 关键词 : 数控 机 床 , 伺服进给系统 , 精度分析 前言 数控机床是一种装有计算机数字控制系统的机床,数控系统能够处理加工程序,控制机床自动完成各种加工运动和辅助运动。与普通机床相比,数控机床能够自动换刀,自动变更切削参数,完成平面、回旋面、平面曲线和空间曲面的加工,加工精度和生产率都比较高,因而应用日益广泛。 它可以帮助人类完成很多危 险、繁重、重复的体力劳动。 1数控技术是现代科学技术高度集成和交融的产物,它涉及机械、控制、电子、计算机、人工智能、知识库系统以及认识科学等众多学科领域,是当代最具有代表性的机电一体化技术之一。人类文明的发展、科技的进步已和数控机床的研究、应用产生了密不可分的关系。为了适应社会的需求,各院校都比较重视数控技术和控制技术等课程在机械设计及其自动化专业的开设,使培养的学生懂得数控机床设计方面的技术。经过 50 多年的发展,现代数控技术在工业、农业、国防、航空航天、商业、旅游、医药卫生、办公自动化及生活服务等众多领 域获得了越来越普遍的应用。 1数控 机 床的发展 20世纪 40年代末,美国开始研究数控机床, 1952年,美国麻省理工学院 (服机构实验室成功研制出第一台数控铣床,并于 1957 年投入使用。这是制造技术发展过程中的一个重大突破,标志着制造领域中数控加工时代的开始。数控技术到现在已发展到第六代,第一代采用的是电子管,第二代采用的是晶体管,第三代是小规模集成电路,第四代采用 了 五代应用了微处理器技术,而第六代数控机床以个人计算机( 平台。 数控加工是现代制造技术的基础,这一发明对于制造行业 而言,具有划时代的意义和深远的影响。世界上主要工业发达国家都十分重视数控加工技术的研究和发展。我国于 1958 年开始研制数控机床,成功试制出配有电子管数控系统的数控机床, 1965 年开始批量生产配有晶体管数控系统的三坐标数控铣床。经过几十年的发展,目前的数控机床已实现了计算机控制并在工业界得到广泛应用,在模具制造行业的应用尤为普及。 2数控 机 床 伺服进给传动系统 进给伺服系统主要包括电动机及其控制和驱动装置组成。伺服电动机是进给系统的动力部件,它提供执行部件运动所需的动力,伺服电动机有步进电机、直流伺服电动机、 交流伺服电动机和直线电动机等。 目前,数控机床采用的进给伺服系统一般是由伺服电动机 滚珠丝杠 移动部件组成的方案。在轻载设备上,有些已采用直线电动机来直接驱动移动部件再在 导轨上移动,国外逐渐开始 在 数控机床上采用直线电动机用于伺服机构的驱动。 床 伺服进给系统的基本组成 进给伺服驱动系统主要由一下几个部分组成:位置控制单元、速度控制单元、驱动元件、检测与反馈元件和机械执行部件。伺服进给系统的作用是接收数控系统发出的进给速度和位移指令信号,由伺服驱动电路作转换和放大后,经伺服驱动装置(直流、交流、功率 步进电动机或电液脉冲光马达等)和机械传动机构驱动机床的工作台、主轴箱等执行部件实现工作进给和快速移动。驱动元件的作用是将进给指令转换为驱动执行部件所需要的信号形式,机械执行元件则将该信号转换为相应的机械位移。检测与反馈单元将工作台的实际位置检测后反馈给比较控制环节,比较控制环节将指令信号和反馈信号进行比较,以两者的差值作为伺服系统的跟随误差驱动控制单元,驱动和控制执行元件带动工作台移动。 床 进给伺服系统的设计要求 ( 1)静态设计方面的要求:能够克服摩擦阻力和负载;很小的进给位移量;高静态扭转刚度 ;足够的调速范围;进给速度均匀,低速时无爬行现象。 ( 2)动态设计方面的要求:具有足够的加速和制动转矩,以便快速完成起停;具有良好的动态传递性能;负载引起的轨迹误差应尽可能小。 ( 3)对机械传动部件的要求:被加速的部件具有较小的惯量;高刚度;良好的阻尼;传动部件在拉压刚度、扭转刚度、摩擦阻尼特性和间隙等方面有尽可能小的非线性。 3数控 机 床 进给系统的总体设计 的主要技术参数 本 机 床具有较高的精度要求,为了保证精度,在选 用精密元器件和精密数控系统的同时,应尽量减小传动链,并需要保证较高的刚度,提高传动系统效率,以减小温升的影响。用滚珠丝杠螺母副直连电机传动的方案。并采用 “双推 支承 ”丝杠支承方式。 “双推 支承 ”方式能够避免丝杠自重引起的弯曲,以及高速回转时自由端的晃动,符合本设计的设计条件。 X、 滚珠丝杠螺母副是一种将旋转运动转化为直线运动的理想传动件,因其具有螺纹丝杠无法比拟的优点,被广泛应用于各行业,更是普通数控机床、精密机床不可或缺的零部件。滚珠丝杠螺母副具有驱动力矩小、精度高、可实现微进给 、无侧隙、刚度高、告诉等优点。 进给伺服系统的传动方案示意图如下图所示: (a) 案 (b) 案 对于驱动电机,由于系统要求精度高,不宜采用步进电机驱动,因此选用交流伺服电机。 数控机床要求达到预定的精度要求以外,还要求具有良好的稳定性和快速响应能力。基于这些要求,本设计采用闭环控制方式,包含位置反馈环合速度反馈环闭环控制能够较好地减小误差,有利于提高机床性能。伺服系统控制原理图如下 图 2所示 : 图 2 伺服系统控制原理图 4沿 向) 和 向) 进给系统设计 削力的大小 计算 切削力的大小可以用各种仪器测得,也可以用实验得出的近似公式计算:联轴器 滚珠丝杠螺母副 滑板 联轴器 滚珠丝杠螺母副 刀架 P Z P t S k ( 1) v P Z P Z P Z h P k k k k k 料 ( 2) P Z P Z v P Z P Z P Z h P t S k k k k k 料 ( 3) 式中, 系数,由工件的材 料和加工方法决定,一定的切削条件( v s t、 、一定)下, 常数。 表示工件的材料加工性差, ,表示工件的材料加工性好; k 总体修正系数; 工件材料对 P 的修正系数; 切削速度对 P 的修正系数; 主偏角对 P 的修正系数 3; 前角对 P 的修正系数; 刀具磨损限度对 P 的修正系 数; 指数, ,表示吃刀深度对切削力的影响要比走刀量对切削力的影响大。 态等效载荷 计算动态等效载荷:表 9 径向载荷系数( X )和轴向载荷系数 ( Y ) 组合列 数 2列 3列 4列 组合形式代 号 T 受轴向载荷的列数 1列 2列 1列 2列 3列 1列 2列 3列 4列 / eX Y / eX 动态等效载荷 a r F 式中, 径向载荷, N; 轴向载荷, N; X 径向载荷系数,见表 9; Y 轴向载荷系数,见表 9。 3a a L 选择的进给系统的伺服电机,应满足如下要求: 1、在所有进给速度范围内(包括快速移动),空载进给力矩应小于电动机额定转矩; 2、最大切削力矩小于电动机额定转矩; 3、加、减速时间应符合所希望的时间常数; 4、快速 进给频繁度应在希望值之内。 为选取满足上述要求的电动机,需要进行负载扭矩计算,功率计算,加减速扭矩计算,并进行惯量匹配验算。 在此,依据功率要求和转矩要求进行电机选型,之后进行惯量匹配计算。 电机通过联轴器直接与滚珠丝杠连接,依据机械设计手册,选取膜片式联轴器,膜片式联轴器是一种用不锈钢膜片作为挠性组件的挠性联轴器,具有结构简单、尺寸小、重量轻、承载能力大、传动效率高、精度高、强度高、等优点,可用于高、低温,高、中速,大转矩和有油和水的场合。在此,根据电机轴直径、长度和丝杠链接尺寸来 选定型号。 5进给系统的精度分析 进给传动系统和主轴系统一样,是数控机床的重要组成部分,进给系统的定位精度、重复定位精度对机床整体的精度性能有重大影响,很大成程度上决定了零件加工质量。滚珠丝杠螺母副传动作为大多数精密数控机床采用的进给传动方式,其误差更是对进给系统有着决定性的影响。 ( 1) 几何误差它包括装配过程所积累的误差和使用零部件不精确所造成的误差,它是构成机床不精确的主要误差源之一。几何误差可能呈现连续性,也可能表现出滞后性或随机性。 ( 2) 运动误差在多轴协调工作时出现 的误差。比如在滚削过程中,旋转轴和线性运动轴之间的相对运动误差是制造误差的主要来源。 ( 3) 热变形误差热误差是因温度上升引起机床元件的膨胀变形并最终导致工件和刀具之间的相对位移,它对精密加工的影响最大,尤其导致的工件尺寸误差和形状误差的比例可占到 40% 70%。 ( 4) 切削力误差包括重力负载、轴加速以及机床振动误差。由子切削力的作用,机床零部件发生变形,导致刀具和工件的相对位置发生变化,最终导致加工误差。 ( 5) 其他误差源包括材料不稳定引起的误差、检测误差、刀具磨损误差、误差、环境误差等。 对于一般精度的 数控机床,几何误差占加工误差中的 20% 70%,载荷变形引起的误10% 20%,热变形误差占 20% 40%。而对于精密数控机床上的加工,热变形引起的加工误差所占比例可达 40% 70%。 参考文献 1文怀兴 . 夏田 . 数控机床系统设计 M. 北京:化学工业出版社, 2007. 2 侯力 M等教育出版社 ,2003. 3 张世昌 M等教育出版社 ,2002. 4王爱玲 . 现代数控机床结构与设计 M. 北京 :兵器工业出版社, 1999. 5邱宣怀 . 机械设计(第四版) M. 北京:高等教育出版社, 2007( 2008重印) . 6成大先 . 机械设计手册 M. 北京:化学工业出版社, 2010. 7张福润、严育才 . 数控技术 M. 北京:清华大学出版社, 2009. 8廖念钊、古莹庵、莫雨松、李硕根、杨兴俊 . 互换性与技术测量 M. 北京:中国计量出版社, 2007. 9四川大学工程制图教研室 . 机械制图 M. 北京:北京邮电大学出版社,2003. 10李振 . 浅谈常用机床加工精度分析 . 城市建设 J, 2010( 06) . 11 毕业设计 文献综述 院(系)名称 工学院机械系 专业名称 机械设计制造及其自动化 学生姓名 指导教师 40。V|0124,20110390101 103340,1黜tm;w、帆ng 一,u e)I i 1锄n 7 l 0049曲L 32611纽岫e 26,208,201l;锄4,20ll;6,2011ato RF)of me is of n t0 盯of s of ass of t0 d)of is 阻d s t is ud t0 of EM)is to c“of s of an is U by he is 1le he oh t0 in (ey e in by or ne t0 me on d 勰j。to me of is a or in a、烈to a et ,a 一眦il:is m 73 o2009of o51005175),粥时be to of h嬲 by as a or et Jd et 11,ed on on me he et 蛆d of t0 of C。et J。e on me of of am is no e to e a f,me s on is on 1a c ne 11 a of me d An 34to dher me tlco”lo mo c d”mpt ng a耐e d”y “Ma bef or on 0g btm Fg 1(ak a$sb】yr唧辨自w“n ks外 F 舯d B am mf,at ccfcI一Thuas m Fl(”am q(2】叫:昝 ;甜 f m,d m,丑味止“ 玄l 岬啪mm Imp【扣c峨(k 赫m“h 山k bms g:吨=凡一如(氏+J。氏,6#=R*一吒=凡(气+)1如,瓯=(心+心)“吒(3) 们a smjng me lobc n m雠1me f me it t 神d 10wn g m一mc k s nt to j盯”he bceln b d10d tls al】d M1b】y“:怒黜犟警。 c_hO卸oh 埔方数据nm mm,nc Is mc trs e咖d l(,i)m)”1)印叫me be g 5, ls fqy kh m2 000 H2 ls m depfh bm to nu”g“he cqkm on n me 4。“。“”。1“ m=P:时(+)+ (7)1o俐2R 87)lB,帅d whhe mc 0u“g、刊550 s r“O 22d5 000kgmi 0 000 75正,d2t m (盯Nm)s雠B0卸d (I,=12)删恤l “gcd。n 2舢d D州琳cp|m _l 2l “ 口 * ”I , ,l ,2j!L二=生一 sh00000H,鹱2董 宴C。|;:i 赢 南 ;蠡 ;拓 嘲21m:黧孺哉名怒翟:怒:嚣嬲6 e5l dt“19 05 出dlan bc bme b n Is 加曲d 耵 f i m“am th刨m ,me“be be 1 0mc nue”f,一,4) mc nces 拈C帕)F)he lof 0 7,5mm“口矾cy adTm 。星望竺旦!竺呈! 一二亘!竺!堂一弋面面32 524(107呦1 9 386 32 516(州7) 斗o,23 199 67463(6,7呦 67 620(7!:丝i!坚!唑盟型螋盟33 of me bc 枷In。 of of in of。m , ne of ,:o29,卢7 850 kgm3,5e 1【锄55孤d 56 at 缸 of 330 弱Iu o”2 1965 3175 13143 :!:! :!:竺上兰-_一 5 of me d:of 000Hz;t0 ls f of is t0 EM,on is t is in me a a e of to O一一5一I050一11545Hz(a)4_5l(b)(c)5 n a 00a 6 kW e me A to a 86803 6O 嬲7一丁z、z譬。z唇皇趸萎喜鼬砌_藿趸邡彤加船一一一一一车基暑善呈善B霉=警甚一的够卯彤加44之之之一z昌由pdd点燃器呻阳删恐黧掣删叫讯啪卿心1僦万方数据d 77),is ) j)me d is “ be of 重主要吾皇一蔓 。基i 墓主营_0导吾一0三暑z(a)z(b)F7。z(c)。印, 箜!坚!坐里!塑婴!垒里竺2皇! 曼旦里堡!堂!1st l 072 1 0387) l 042(280)2nd l 785 l 806(118) l 860(420) 1吼 I 050 l 033(162) l 037(124)2 762 l 769(040) l 800(216)192 976(16l) 984(O8l)2nd l 740 l 730(O58) l 76l(12l)5 re he me EM an he he om s“I)be of 2)nEM of it lm me is an 3)of DB r of e 】D),11】胁船口砒昭矿爿肼饱乃“功4,矽加妙,1984,108(2):5921 s,on e 耐呻。1990,112(2):142_149【3】 of 一c,995,44(1):3574】,by n,l厶0,髓F 9(1):303308翻,s M耻1m】乃“朋4,矽亿23(4):7006】 ,l(ct 】爿月盯口b捕P 00I,50(1):263268【7】k ,et nl【】如阳朋4咖加,乃“肘如f,坩跖007,47(9):I 36耻l 3舳【8】 S,】加胞惭口砌月可概册日003,43(9):889_896【9】 ,0 N,r印of 船6:l 90ll 912【10】, F 345】抽蛐啊口,矿缸曲加幻甩毡廊007,47(9):l 3331 341F【, H,PO、 B,et n 】理向阳腑009,33(1):26,on 】彳一9(1):9396f、,of 招聊口,b“,w4,c栩n“触004,44(11):1151一1161 W:11,珊朋打鲫删砌卯,科990of a o 】出“朋口,矽勋“耐口材啪4l(2):245un, 978,is a 1骶施e hD 剪hD 009862983399529;il 970,is 5f 历,d 1352392096l:醐965,is a a at&61妇863399520;E 945,is d a at m 0丹觑XiXi10049, L 32611, L 32611, U Xii10049, 名: 中国机械工程学报英文刊名: F (期): 2011,24(3)参考文献(15条) of a 文期刊 1990(02) W; in ; of 文期刊2004(11); of of an on 文期刊 1990(01); H; B An 文期刊 2009(01); of 文期刊 2007(09); N; of on of 文期刊2006(15) S; 文期刊 2003(09); in 文期刊 2007(09); by 文期刊 2001(01); 文期刊 2001(04); by 文期刊2000(01); of in 文期刊 1995(01); on 文期刊 1990(02) of 984(02)本文链接:机床系统刀尖点的动力学响应耦合 摘要 :颤振已经成为影响高速加工的一个最主要因素,刀尖点的频率响应函数是识别稳定性切削的关键。为了能快速获取不同刀具 刀柄 主轴组合的机床整机频响函数,目前有研究将机床整机分解成几大部分,其中刀具往往等效为均匀直径梁,且没有分析这种近似等效带来的误差。针对上述问题,对机床 主轴 刀柄 刀具这一系统提出一种新的划分方法,并采用响应耦合子结构分析技术进行频响函数求解在所提划分方法中将整机分解为三个子结构:机床 主轴部分、刀柄和刀杆部分、刀具的刀齿部分。机床 主轴的频响函数通过锤击法 获取,刀柄和刀杆的频响函数采用 模型计算得到,刀齿的频响函数则采用有限元计算获得,同时还计算采用梁模型等效刀齿结构的频响函数,最终通过子结构耦合方法得到整机的频响函数特性,由三种不同刀具悬长的整机频响函数特性测试结果发现,所提预测方法精度较好,同时也发现刀齿的等效梁模型同样能获得较高的预测精度。所做研究为工程上机床刀尖点的动力学响应提供了一种快速预测方法。 关键词 :响应耦合 动力学 立铣 颤振 1 引言 在航空 航天和汽车的制造要求不断提高的情况下,在高速加工中材料去除速度 是 可以 通过提高主 轴转速或轴向深度削减 速度 来达到。 加大对 允许的轴向深度的颤振限制,这促使许多人去颤振分析和 研究 相关避免的方法 1稳定叶图可以用于识别 稳定和不稳定的切削区 的 模拟芯片宽度和 主轴转速以及 它们之间的关系。然而, 研究 刀尖点方面的 知识需要去完成一个 机床 主轴 刀柄 刀具的组合稳定性动态响应叶图 。 锤击法被广泛用于研究和 在工厂 中 来 识别刀尖点的动力响应。然而,这往往需要大量时间去对机床 主轴 刀柄 刀具 进行 测试。因此,通过预测刀尖点的动态的方法为其提供了一个首选替代方案。施密茨等 4开发出一种方法简称为响应耦 合结构分析( 它可以用来对机床 主轴 刀柄 刀具相似的动态预测。 对与 响应耦合结构分析 法 来说 ,先前已有人用欧拉 - 伯努利或具的刀齿部分,近似为一个标准的圆柱梁。例如, 8, 9, 10,菲利兹,等 11,在使用等效直径梁的基础上采用 响应耦合结构分析的 方法对刀具动态进行研究。首次由的 12提出的当量直径和基于等效遵守和转动惯量的方法来简化计算最终磨偏转。 13所产生的是基于刀 具的刀齿惯性交叉部分基础上的当量直径。虽然以前的研究结果表明: 在试验的对比中没有文字记录, 在预测模型中用一个当量直径的光束和实验测量有很好的一致性, 可以用有 限元的解决方案和近似常数横截面 的 解决方案来解决刀具的刀齿部分 ,这两种方法对我们来说差异不明显。 另一方面,也很必要根据刀具的刀齿部分的实际动态结构来分析,以获得更精确 的结果。在这项研究中,一个由 用有限元法 来 计算其动态。采用当量直径束逼近刀具的刀齿部分 来和以前 作出比较。 确定刀柄和刀杆部分的响应耦合。冲击试验和逆 响应耦合结构分析法 需要 在 这些响应耦合 中再加上机床主轴的动态分析。最后,进行了三组 动力学实验 来 验证不同的刀具悬伸长度 所产生的情况 。 2 机床 主轴 刀柄 刀具的 响应耦合结构分析 法 和的 过程 和 响应耦合结构分析 本节中的,基于对以往的文献 4对 响应耦合结构分析 法的简要回顾。 由 两个装配的硬性连接部件组成 。 如图所示 1( a),相似耦合,或频率响应函数, 以表示为 , ( 1) 其中 H, L, N,和 致对应于坐标的力和力矩。 i 对应于 j,坐标响应耦合被称为直接耦合,否则是间接耦合。子耦合 图 1( b),定义式( 2) , ( 2) 其中, 应于位移和旋转度, i 和 用力 和时刻。 图 根据图中所确定的坐标。 1,相似直接耦合, 接耦合, 下所示 ,1 ( 3) ,1 ( 4) ,1 ( 5) ,1 ( 6) 似耦合 的 描述 标准铣床,主轴部分可以被描绘成 图 2, 由三个组成部分:主轴机,刀架和系统。在这三部分中 ,动态响应主轴机是最难建模的 ,由于其复杂的结构和未知的阻尼力。因此,在冲击试验中通常测量其动力。该系统包括刀具的刀齿部分和 刀具的 直刀杆部分,刀柄的横截面是一个不变离散性间隔常数 ,因此 ,刀柄和刀杆部分可以很方便的用模型欧拉 - 伯努利或 具的刀齿耦合部分可以用有限元方法来计算。在这项工作中,装配图可以分解成主轴机,刀架和刀柄三部分:最后, 刀具的刀齿部分 如图 应耦合结构 方法可应用于预测类似动力学。 图 主轴 刀柄 刀具 图 机床 主轴 刀柄 刀具 3 响应部件计算 床刀具的刀齿部分 图 4描述了该机床刀具的刀齿部分的运行方向和负荷,用来计算相关数据。其中 外径 别为 侧 力 (压力 (别应用在 的位置,转速 (和转速 (别作用在两个侧面。 在不同的负载条件下可以在 的位置可以计算其挠度 图 有限元软件 于计算。该模型是四面体网状 8 228 固体元素( 187 固体)。从对网格大小 的 查结果发现,即使使用更细网格对其结果影响不大。刀具材料(硬质合金)的属性分别为:杨氏模量 E = 550 松比 = 度 = 15 000kg/尼比 = 5。 和别为设置 1 N(或 运用在 接响应和间接响应 i, j=1, 2)分别 在表 1中,其定义在 表 接响应 图 5 显示的是刀具的刀齿部分的预测响应 00 赫兹到 2 000 赫兹的频率范围内的部分。 图 具的刀齿部分的响应 从图 5可以看出在此范围内没有发生共振。这是因为刀具的刀齿部分太小,其开始自然频率远远高于 2 000赫兹,在测量频率带宽以外。 具的刀齿部分 的等效直径 光束 如前所述,有限元法被运用于计算刀具的刀齿部分,但是这可能是一种费时的细网状模型。作为一个替代方法,等效直径的刀具的刀齿部分也可用运用于近似实际刀齿几何 12在这项研究中,等效直径是在以同 等质量 m 的原则的基础上进行运用的。在这种情况下,等量直径 以被计算: ,4 2020 ( 7) 所示。因此,计算 部直径 可以模拟为当量直径均匀的光束的 ,这比 模型更准确,因为前者包括转动惯量和剪切效应。通过使用 适当的质量( M)和刚度矩阵 15有限元法 14对每个自由旋转和两端的位移以及 自由梁来建模。通过对元素 矩阵进行整理形成整体的质量和刚性的矩阵。应用 4,在运动方程的值域中可以得到 n 个元素。它可以也可以做为固体结构来建模,并利用 似的去解决工作台 刀具的刀齿部分。在这里,i, j=3, 4) 图 表 2 列出了两种型号下得三 中 弯曲形状的固有频率差异与等效直径的光束模型的实际刀具的刀齿部分模型。这种方法的最大的错误率是 这只是看到的第一种模式。从这个表中,可以看出, 表 件的刀柄和支架 装配刀柄和刀杆都是轴对称结构并且也可以建模为多段的结构的 6显示了二维刀杆和刀柄的结构和尺寸。考虑到不同的刀具悬长度,三个维度,刀柄悬长度 具的插入长度 刀柄 3中提供了刀柄的空白长度。 模型结构分为五个部分( , , , 和 V)如图 6,每节用 25个部分来表示。刀柄的材料特性是: E = 200 = = 7 850 kg/, = 5。自由 刀 具柄和刀杆分别为 66,交叉耦合 65在它们的两端,决定了使用 表 图 7显示了三个不同的频率范围从 200赫兹到 2 000赫兹耦合 表 3 描述了三种不同的情况下差别,很类似于刀具的刀齿,在此范围内没有共振发生 ;观察噪声响应在 600赫兹以下 的很少。 图 55 的响应 4 机床主轴响应耦合组件 床主轴响应 从刀杆和刀柄的对比来看,很难对机床主轴进行建模。机床主轴动力学建模,需要知道它的结构设计,轴承的刚度值和阻尼水平的详细信息,然后往往由有限元法来完成。然而,这方面的知识,对于一般的最终用户是不可能知道的。因此,通过冲击试验被运用在响应耦合结构分析方法来确定所需要的响应。首先,用一个简单的标准圆柱几何工件插入主轴来记录冲击试验的直接和间接的耦合测试结果。第二,在模拟过程中超出标准衡器法兰(逆 部分与机床主轴响应相互隔离。 为 00 0 分钟, 16千瓦的墨盒式主轴。一个标准的法兰夹住在主轴( 低加速度计用来记录一个 86个 应耦合的组成部分 使用耦合响应部件对两个模型进行了评估: 1)实际的刀具的刀齿( 床 刀柄 刀具的响应耦合( 后 是 机床主轴的响应,当量直径的光束( 44型),机床 刀柄 刀具( 66)的响应,然后机床主轴的响应( 这些可以简化成 型。对于三种不同的刀具悬伸长度例进行评估 ;相关的组装这些和 H 相似的响应在图 8 中被展现出来,可以看出,两个模型的预测的精度是可以接受的。结果列于表 4 图 机床 主轴 刀柄 刀具)响应 5 结论 对于机床 主轴 刀柄 刀具组装动力学的预测完全依靠 响应耦合结构分析 技术。刀具的刀齿部分响应采用有限元方法和等效梁计算工具直径的型。刀柄和刀杆也仿照使用 响应理论,而机床主轴响应采用了冲击试验测量。从这项研究可以得出以下结论: ( 1)有限元法可以成功地用于预测刀具的刀齿部分 。 ( 2) 通过与有限元分析解决方案的比较来解决刀具的刀齿部分,表明,当量直径 ( 3) 型耦合的结果 3 中 刀具悬伸长度,两个模型预测表明良好的一致性,实验误差均小于 5。 毕业设计 文献 翻译 院(系)名称 工学院机械系 专业名称 机械设计制造及其自动化 学生姓名 指导教师 购买后包含有 纸和说明书 ,咨询 位代码 学 号 分 类 号 密 级 设计 说明书 50 型数控车床进给传动系统设计 院(系)名称 专业名称 学生姓名 指导教师 2012 年 5 月 15 日 购买后包含有 纸和说明书 ,咨询 J 50 型数控车床进给传动系统设计 摘 要 伺服进给系统是数控机床的重要组成部分,对机床整体性能有着决定性的影响。越来越多的研究人员在进给伺服系统的研究中投入大量精力。研究设计进给系统的结 构,并进行误差计算和精度分析,有利于深入了解进给系统的原理和设计方法,进而探求可能的优化设计。 本次设计了 以滚珠丝杠为核心元件的 控车床工作台进给 传动 系统。 控车床进给传动系统主要由电动机、滚珠丝杠、 工作台 、 联轴器 、导轨 组成。 通过 对数控车床进给传动系统的 设计 理论,首先进行了 伺服进给传动系统的总体 方案 设计以及机床精度 的选择 ;其次是沿 Z 轴(纵向)进给和沿 X 轴(横向)进给 传动 系统设计的滚珠丝杠的计算 与 选择、滚珠丝杠支承轴承的选择、 通过计算选择进给 传动 系统的其他相关元器件 、 对传动系统的刚度、惯量 匹配等进行了校核验算; 再次通过计算来选择进给传动 系统 的 伺服 电动机 以及 联轴器 , 最后进行导轨的选择。 证明计算得出的结果较好得满足了提出的设计要求 , 利用 件绘制了相关的装配图。 关键词 :数控车床 , 进给伺服系统 , 滚珠丝杠 购买后包含有 纸和说明书 ,咨询 is an C on of a of in of on of of a NC of of NC of to of of by of of to of of AD 买后包含有 纸和说明书 ,咨询 录 1 绪论 .数控机床的概念 .数控机床的 组成分类及特点 . 2 数控机床的组成 . 数控机床的分类 . 数控机床的特点 .数控系统的发展简史及国外发展现状 .我国数控系统的发展现状及趋势 . 我国 数控技术状况 . 数控系统的发展趋势 .伺服系统 对 伺服 电机 的 要求 .设计的内容和目的 . 进给 传动 系统的总体设计 .机床的主要性能参数 .进给 传动 系统的精度要求 .进给传动 伺服系统的选择 .进给 传动 系统的传动要求及传动类型的选择 . 进给 传动 系统的传动要求 . 进给 传动类型的选择 .电机与丝杠联接方式的选择 .撑形式方案选择 . 10 3 总体方案设计 . 12 方案设计及总体布局 . 12 主切削力的计算 . 12 4 横向进给 传动 系统 设计 . 15 购买后包含有 纸和说明书 ,咨询 已知技术参数 . 15 X 轴滚珠丝杠的计算及 选择 . 15 滚珠丝杠支承轴承的选择 . 19 X 轴滚珠丝 杠 的校核 . 20 临界压缩负荷 . 20 临界转速 . 21 滚珠 丝杠拉压振动与扭转振动的固有频率 . 22 滚珠 丝杠扭转刚度 . 23 滚珠丝杠 传动精度计算 . 24 X 轴滚珠丝杠进给 传动 系统变形计算 . 25 滚珠丝杠精度计算 . 25 X 轴进给伺服电机的选择计算 . 28 X 轴进给伺服电机的校核 . 30 联轴器 的 选择 . 31 5 纵向进给 传动 系统 设计 . 32 已知技术参数 . 32 Z 轴滚珠丝杠的计算及选择 . 32 Z 轴滚珠丝杠支承轴承的选择 . 34 Z 轴滚珠丝 杠 的校核 . 35 临界压缩负荷 . 35 临界转速 . 35 滚珠 丝杠拉压振动与扭转振动的固有频率 . 35 滚珠 丝杠扭转刚度 . 36 滚珠丝杠 传动精度计算 . 37 Z 轴滚珠丝杠进给 传动 系统变形计算 . 37 Z 轴精度计算 . 38 Z 轴进给伺服电机的选择 与 计算 . 38 伺服电机的校核 . 40 购买后包含有 纸和说明书 ,咨询 联轴器的选择 . 41 6 床身及导轨 的选择 . 42 床身 的选择 . 42 导轨 的选择 . 43 结 论 . 46 致 谢 . 47 参考文献 . 48 、黄河科技学院毕业设计说明书 第 1 页 黄河科技学院毕业设计说明书 第 2 页 1 绪论 控机床的概念 数控机床是综 合应用计算机、自动控制、自动检测及精密机械等高新技术的产物 ,是技术密集度及自动化程度很高的典型机电一体化加工设备 。 控机床的组成分类及特点 数控机床的组成 数控机床一般由控制介质、数控装置、伺服系统和机床本体组成。 1、 控制介质:以指令的形式记载各种加工信息; 2、 数控装置:接受输入的加工信息,经数控装置运算处理,向伺服系统发出相应的脉冲; 3、 伺服系统:把数控装置的脉冲信号转换成机床运动部件的机械位移;用于实现数控机床的进给伺服控制和主轴伺服控制。 4、 机床本体 :包括,主轴部分、进 给系统、刀库和自动换刀装置 (自动托盘交换装置 (。 数控机床的分类 数控机床的品种和规格繁多,分类方法不一。根据不完全统计,目前已有近 500 种数控机床。 根据数控机床的功能和组成,一般分为以下几类: 按坐标轴数分类:一般数控机床,数控加工中心机床,多坐标轴数控机床; 按特点分类:点位控制数控机床,直线控制数控机床,轮廓控制数控机床; 按有无测量装置分类:开环数控系统,半闭环数控系统,闭环数控系统; 黄河科技学院毕业设计说明书 第 3 页 按功能水平分类:经济型,普及型,高级型。 数控机床的特点 数 控机床较好地解决了复杂、精密、小批、多变的零件加工问题,是一种灵活的、高效能的自动化机床,尤其对于约占机械加工总量 80%的单件、小批量零件的加工,更显示出其特有的灵活性。概括起来,数控机床有以下几方面的特点: 1、 提高加工精度,尤其提高了同批零件加工的一致性,使产品质量稳定; 2、 提高生产效率,一般约提高效率 3,使用数控加工中心机床则可提高生率 5 3、 可加工形状复杂的零件; 4、 减轻了劳动强度,改善了劳动条件; 5、 有利于生产管理和机械加工综合自动化的发展。 数控系统的发展简史及国 外发展现状 1949 年美国帕森公司首先提出了机床数字控制的概念。 1952 年第一代数控系统 电子管数控系统的诞生。 20 世纪 50 年代末,完全由固定布线的晶休管元器件电路所组成的第二代数控系统 晶体管数控系统被研制成功,取代了昂贵的、易坏的、难以推广的电子管控制装置。随着集成电路技术的发展, 1965 年出现了第三代数控系统 集成电路数控系统。 1970 年,在美国芝加哥国际机床展览会上,首次展出了第四代数控系统 小型计算机数控系统,然后,随着微型计算机以其无法比拟的性能价格比渗透各个行业, 1974 年,第五代数控 系统 微型计算机数控系统也出现了。应用一个或多个计算机作为数控系统的核心组件的数控系统统称为计算机数控系统(综上所述,由于微电子技术和计算机技术的不断发展,数控机床的数控系统也随着不断更新,发展非常迅速,几乎 5 年左右时间就更新换代一次 1。 数控机床是先进制造业的基础机械,是最典型的多品种、小批量、高科技含量的机电一体化产品。欧、美、日等工业化国家已先后完成了数控机床产品进程, 1990 年日本机床产值数控化率达 75,美国达 70 1,德国达 57。目前世界数控机床年产量超过 15 万台,品种超过 1500 多种 2。 黄河科技学院毕业设计说明书 第 4 页 我国数控系统的发展现状及趋势 我国 数控技术 发展 状况 目前,我国数控系统正处在由研究开发阶段向推广应用阶段过渡的关键时期,也是由封闭型向开放型过渡的时期。 我国数控系统在技术上已趋于成熟,在重大关键技术 (包括核心技术 ),已达到国际先进水平。自 “七五 ”以来,国家一直把数控系统的发展作为重中之重来支持,现已开发出具有中国版权的数控系统,掌握了国外一直对我国封锁的一些关键技术。例如,曾长期困扰我国、并受到西方国家封锁的多坐标联动技术对我们已不再是难题, m量的超精密数控系统、数控仿型系统、非圆齿轮加工系统、高速进给数控系统、实时多任务操作系统都已研制成功。尤其是基于 的开放式智能化数控系统,可实施多轴控制,具备联网进线等功能既可作为独立产品,又是一代开放式的开发平台,为机床厂及软件开发商二次开发创造了条件。特别重要的是,我国数控系统的可靠性已有很大提高, 可以在 15000h 以上。同时大部分数控机床配套产品已能国内生产,自我配套率超过 60%。这些成功为中国数控系统的自行开发和生产奠定了基础 1。 我国进行改革开放后,由 于政策的开放,使得金属切削行业得以和世界上先进的机床制造国家进行技术交流,并通过引进技术,到 80 年代初,国产数控机床进入实用化阶段, 1991 年数控机床的产值数控化率为 14 3,到 1997 年数控机床产值数控化率为 24 5。目前,我国数控机床 (包括经济型机床 )品种约有 500 个。 但是,与国外数控车床相比,在性能、质量、 设计、制造等各方面存在较大差异,并存在许多不足:机械件的材质、加工精度、加工工艺存在较大差距,装配工艺也存在一定差距;主轴及卡盘刚性差,主轴定位准停不好;安全性较差,软硬件保护功能不够;刀 片磨损快,生产成本高,效率低;硬件设计方面不规范,不符合国标,有的机床厂家甚至仍然停留在十年二十年前的设计思想;程序设计方面缺乏标准,不规范,逻辑性不强,故障率高,在使用过程中需不断对程序进行修改;外围元件布置及走线不规范,标牌线号不清,图纸与实物不符,维修困难;使用的元器件本身质量差,使用寿命短,故障率高,有的机床厂家为了降成本却忘记了质量、忘记了可靠性,选用一些国产的轴承、黄河科技学院毕业设计说明书 第 5 页 接触器、继电器、接近开关等元件,在生产过程中小故障连绵不断;柔性化不强,多品种生产困难。而国外数控车床无论是设计水平,还是制造水平, 都要高出国内数控车床。机械件材质、加工精度、加工工艺、装配工艺比较好;软硬件设计有专门的标准,设计规范合理,配套件齐全,标牌标示清楚齐全;使用的元器件质量好,故障率低;新技术的应用及时领先;概括来说,精度及可靠性高、性能稳定故障率低 3 。 数控系统的发展趋势 随着微电子技术和计算机技术的发展,数控系统性能日臻完善,数控系统应用领域日益扩大。为了满足社会经济发展和科技发展的需要,数控系统正朝着高精度、高速度、高可靠性、多功能、智能化及开放性等方向发展。 数控 系统对伺服电机的要求 1 、 从最低速到最高速电机都能平稳运转,转矩波动要小,尤其在低速如 有平稳的速度而无爬行现象。 2、 电机应具有大的较长时间的过载能力,以满足低速大转矩的要求。 3、 为了满足快速响应的要求,电机应有较小的转动惯量和大的堵转转矩,并具有尽可能小的时间常数和启动电压。电机应具有耐受 4000上的角加速度的能力,才能保证电机可在 内从静止启动到额定转速。 4、 电机应能随频繁启动、制动和反转。 随着微电子技术、计算机技术和伺服控制技术的发展,数控 车床 的伺服系统已开始采用 高速、高精度的全数字伺服系统。使伺服控制技术从模拟方式、混合方式走向全数字方式。由位置、速度和电流构成的三环反馈全部数字化、软件处理数字 用灵活,柔性好。数字伺服系统采用了许多新的控制技术和改进伺服性能的措施,使控制精度和品质大大提高 4。 设计的内容 和 目的 本次设计的内容是机床总体方案设计纵向及横向伺服进给机构的理论计算、结构设黄河科技学院毕业设计说明书 第 6 页 计及绘制装配图、数控系统设计及外文资料文献翻译,并撰写毕业设计论文。 设计的目的是培养综合运用基础知识和专业知识,解决工程实际问题的能力,提高综合素质和创新能 力,受到本专业工程技术和科学研究工作的基本训练,使工程绘图、数据处理、外文文献阅读、使用手册等基本技能得到训练和提高,培养正确的设计思想、严肃认真的科学态度,加强团队合作精神。黄河科技学院毕业设计说明书 第 7 页 2 进给 传动 系统的总体设计 机床的主要性能参数 本设计对数控车床的进给系统进行了设计,该数控车床具有刚度高、排屑功能流畅、运转噪音低、传动效率高、精度保持性好、有效寿命长等优点。 车床的进给伺服系统采用交流伺服电机驱动,选用精密数控系统,并合理选用高精度元器件,保证了伺服系统达到要求的精度、重复定位精度,并使其具有高刚度 和良好的稳定性。 车床的主要技术参数如表 示。 表 床主要技术参数 序 号 项 目 子 项 目 单 位 参 数 值 1 加工范围 工件最大回转直径 500 最大车削长度 50(顶尖距 ) 最大车削直径 310 2 主轴 主轴通孔直径 80 主轴转速范围 53500 主轴恒功率范围 373500 主轴恒扭矩范围 5437 主轴电机功率 1/15(连续、 303 床鞍 倾斜角度 度 45 X 轴行程 75 Z 轴行程 82 X 轴快速移动速度 m/5 Z 轴快速移动速度 m/0 黄河科技学院毕业设计说明书 第 8 页 进给 传动 系统的精度要求 良好的电气部件设计和机械结构设计,能保证进给伺服系统的精度和稳定性。本设计着重进行进给伺服系统的机械结构设计、 传动设计。 本次设计的 进给系统采用滚珠丝杠螺母副传动, Z、 X 两轴联动,单轴具有较高的定位精度和重复定位精度。 进给传动 伺服系统的选择 1、 开环伺服系统 开环伺服系统是数控机床中最简单的伺服系统,开环进给伺服系统的精度较低,速度也受到步进电动机性能的限制。但由于其结构简单,易于调整,在精度要求不太高的场合中得到较广泛的应用。 2、 闭环控制系统 因为开环系统的精度不能很好地满足数控机床的要求,所以为了保证精度,最根本的办法是采用闭环控制方式。闭环控制系统是采用直线型位置检测装置对数控机床工作台位移进 行直接测量并进行反馈控制的位置伺服系统。 3、 半闭环控制系统 采用旋转型角度测量元件(脉冲编码器、旋转变压器、圆感应同步器等)和伺服电动机按照反馈控制原理构成的位置伺服系统,称作半闭环控制系统。半闭环控制系统的检测装置有两种安装方式:一种是把角位移检测装置安装在丝杠末端;另一种是把角位移检测装置安装在电动机轴端。 数控机床要求达到预定的精度要求以外,根据需求,并且考虑到经济的效益,还要求具有良好的稳定性和快速响应能力。基于这些要求,本设计采用闭环控制方式,包含位置反馈环合速度反馈环闭环控制能够较好地减小误 差,有利于提高机床性能。伺服系统控制原理图如图 示。 黄河科技学院毕业设计说明书 第 9 页 图 给伺服系统原理图 进给 传动 系统 的 要求及传动类型的选择 进给 传动 系统 的 要求 数控 车 床进给传动装置的精度、灵敏度和稳定性,将直接影响工件的加工精度。为此,数控 车 床的进给传动系统必须满足 : 1、 低惯量; 2、 低摩擦阻力; 3、 高刚度; 4、 高谐震; 5、 消除传动间隙。 给传动系统 类型的选择 数控 车 床进给传动系统的基本传动方式常用的有两种:滚珠丝杠螺母副和静压丝杠螺母副。 1、 滚珠丝杠螺 母副 在数控 车 床上 将回转运动与直线运动相互转换的传动装置一般采用滚珠丝杠螺母副。其特点是:传动效率高,一般为 =动灵敏,摩擦力小,不易产生爬行;使用寿命长;具有可逆性,不仅可以将旋转运动转变为直线运动,亦可将直线运动变成旋转运动;轴向运动精度高,施加预紧力后,可消除轴向间隙,反向时无空行程;黄河科技学院毕业设计说明书 第 10 页 是目前中、小型数控机床的常见的传动方式。 2、 静压丝杠螺母副 其特点是:摩擦系数小 ; 仅为 稳性高;反向间隙小 。 但是,静压丝杠螺母副应有 一套供油系统,而且对有的清洁度要求高,如果在运动中 供油忽然中断 , 将造成不良后果。 由以上 两种形式进行 比较,根据 根据设计 要求,纵向进给传动系统和横向进给传动系统都 应该 采用滚珠丝杠螺母副的传动方式。 电机与丝杠联接方式的选择 滚珠丝杠 与电动机的联接的型式主要有三种: 1、 与 联轴器 直接 联接 这是一种最简单的连接型式 。 这种结构型式的优点是 : 具有最大的扭转刚度;传动机构本身无间隙 ; 传动精度高 ; 而且结构简单 、 安装、调整方便 ; 适用于像中小型号的数控车床。联轴器采用 弹性柱销 联轴器,它能补偿因同轴度及垂直度误差引起的 “干涉 ”现象 性柱销 联轴器把电动机与丝 杠直接联接 , 不仅可以简化结构,减少噪声,而且可以消除传动间隙,能减少中间环节带来的传动误差 ,提高传动刚度。 2、 通过齿轮联接 这种调整方法的优点是可以在齿轮的齿厚和周节变化的情况下 ,保持齿轮的无间隙啮合 。 但是结构比较复杂 , 轴向尺寸大、传动刚度低、传动平稳性较差,一般用于精度要求低的 车 床中。 3、 通过同步齿形带联接 同步齿轮带传动具有带传动和链传动的共同优点 ,与齿轮传动相比它结构更简单 ,制造成本更低 ,安装调整更方便 , 并且传动不打滑 , 不需要大的张紧力 。 但是在同步齿形传动设计时对材料的要求很高。 在满足 车 床要求的前提下,通过对比 , 本 设计 采用通过 电动机与 滚珠丝杠直接与 联黄河科技学院毕业设计说明书 第 11 页 轴器 联接 ,这是一种简单的联接形式 , 具有大的扭转刚度,制造成本低,传动精度高,而且结构简单,安装调整方便。 撑形式方案 的 选择 滚珠丝杠螺母副是一种将旋转运动转化为直线运动的理想传动件,因其具有螺纹丝杠无法比拟的优点,被广泛应用于各行业,更是普通数控 车 床、精密 车 床不可或缺的零部件 , 兼具高效率、高精度、可逆性 等 特点。 滚珠丝杠的支撑形式有四种: 如图 示 : ( a) 此种形式适用于中小载荷,低速,短丝杠垂直安装; ( b) 此种形式适用于中 等转速,高速度,高精度; ( c) 此种形式适用于中等载荷,中等转速; ( d) 此种形式适用于承载能力大,高速,高刚度,高精度的车床。 ( a)一端固定、一端自由 ( b)两端游动 ( c)一端固定、一端游动 ( d)两端固定 图 珠丝杠的支撑形式 从刚度计算可以看出,丝 杠 的支撑方式对丝 杠 的刚度影响很大。 采用两端固定的支承方式压杆稳定性和临界转速高,丝杠的轴向刚度为一端固定的 4 倍,丝杠可以 预拉伸,预拉伸后可减 小丝杠自重下垂和补偿热膨胀 以及 丝杠 高速回转时自由端的晃动。因此 本设计 采用两端固定的支撑方式。 黄河科技学院毕业设计说明书 第 12 页 采用两端固定的支撑方式 适用于对刚度和位移精度要求 高的场合,符合本设计的设计 要求 。 对于 伺服 电机,由于系统要求精度高, X、 Z 两轴应该分别 采用 独立电机驱动,不宜采用步进电机驱动,因此选用交流伺服电机。黄河科技学院毕

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号