中 文 摘 要

零件的加工工艺编制,在机械加工中占有非常重要的地位,零件工艺编制得合不合理,这直接关系到零件最终能否达到质量要求;夹具的设计也是不可缺少的一部分,它关系到能否提高其加工效率的问题。因此这两者在机械加工行业中是至关重要的环节。

左臂壳体零件的主要加工表面为孔和外圆表面。外圆表面加工根据精度要要求可选择车削和磨削。孔加工方法的选择比较复杂,需要考虑零件的结构特点、孔径大小、长径比、精度和粗糙度要求以及生产规模等各种因素。对于精度要求较高的孔往往还要采用几种不同的方法顺次进行加工。本次设计的连接套,为保证孔的精度和表面质量将先后经过粗车、半精车、精车和钻孔、铰丝等工序加工。

在机床上对零件进行机械加工时,为保证工件加工精度,首先要保证工件在机床上占有正确的位置,然后通过夹紧机构使工件在正确位置上固定不动,这一任务就是由机床夹具完成。对于单件、小批量生产,应尽量使用通用夹具,这样可以降低工件的生产成本。但是由于通用夹具适用各种工件的装夹,所以夹紧时往往比较费时间,并且操作复杂,生产效率低,也难以保证加工精度,为此需设计专用夹具。

关键词:工艺设计、基准选择、切削用量、定位误差

ABSTRCT

Is the components craft establishment, holds the very important status in the machine-finishing, the components craft establishes reasonable, whether do this direct relation components achieve the quality requirement finally; Jig's design is also an essential part, whether does it relate raises its processing efficiency the question. Therefore this both in the machine-finishing profession are the important links.

Sleeve components main processing surface for hole and outer annulus surface. The outer annulus face work needs to request according to the precision to be possible to choose the turning and the grinding. The hole processing method's choice is quite complex, needs to consider the components the unique feature, the aperture size, the length to diameter ratio, the precision and roughness request as well as the scale of production and so on each kind of factor. Often must use several different methods regarding the accuracy requirement high hole to carry on the processing in order. This design's cylinder, will pass through half finished boring, the finished boring, the fine articulation and the trundle successively for the guarantee hole's precision and the surface quality and so on five working procedure processings

When the engine bed carries on the machine-finishing to the components, is guaranteed that the work piece working accuracy, first needs to guarantee the work piece holds the correct position on the engine bed, then causes the work piece in the correct position through the clamp organization fixed motionless, this duty is completes by the engine bed jig. Regarding the single unit, the small batch production, should use the universal jig as far as possible, like this may reduce the work piece the production cost. But because the universal jig is suitable each kind of work piece the attire to clamp, therefore time clamp often compares spends the time, and operates complex, the production efficiency is low, also guarantees the working accuracy with difficulty, for this reason must design the unit clamp.

Key word: Craft, datum, cutting specifications, localization datum, position error.

目录

第一章 零件的分析 1

1.1左臂壳体的作用 1

1.2左臂壳体的主要工艺分析 1

第二章 左臂壳体工艺规程设计 2

2.1确定毛坯尺寸和毛坯图 2

2.2基准选择 2

2.2.1粗基准的选择 2

2.2.2精基准的选择 2

2.3表面加工方法的选择 2

2.4制定工艺路线 3

2.5工艺方案的比较与分析 5

2.6加工余量和工序尺寸 5

2.7各种机床与刀具选择 7

2.8确定切削用量和基本工时 7

2.8.1加工条件 7

2.8.2计算切削用量 8

2.9计算时间定额和提高生产率的工艺途径简介 21

第三章 夹具设计 22

1零件专用夹具的设计 22

1.1 机床夹具介绍 22

1.2 现代夹具的发展发向 23

1.3机床夹具的定位及夹紧 25

1.4 机床夹具在机械加工中的作用 28

1.5工件的装夹方式 29

1.6 基准及其分类 30

1.7 工件的定位 31

1.8 常见定位方式及定位元件 32

1.9工件的夹紧 33

2问题的提出 36

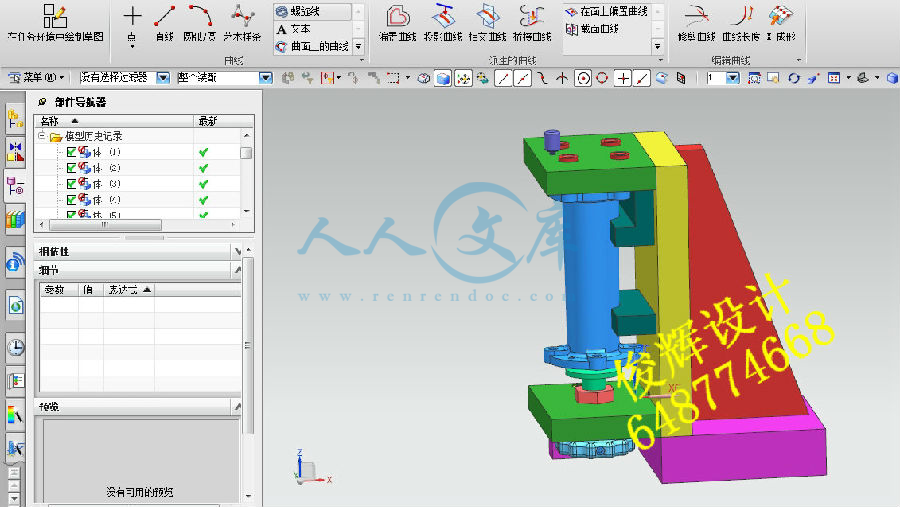

3车床夹具设计 37

3.1定位基准的选择 37

3.2 定位误差分析 37

3.3 夹具设计及操作的简要说明 37

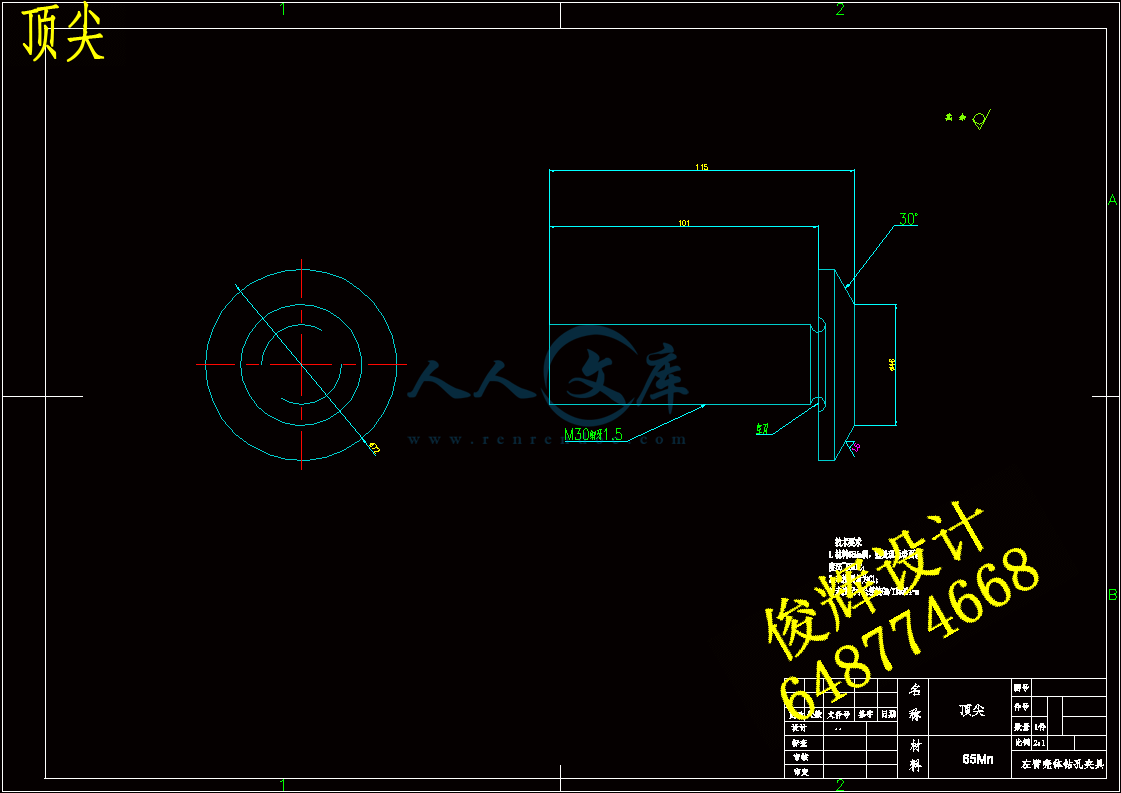

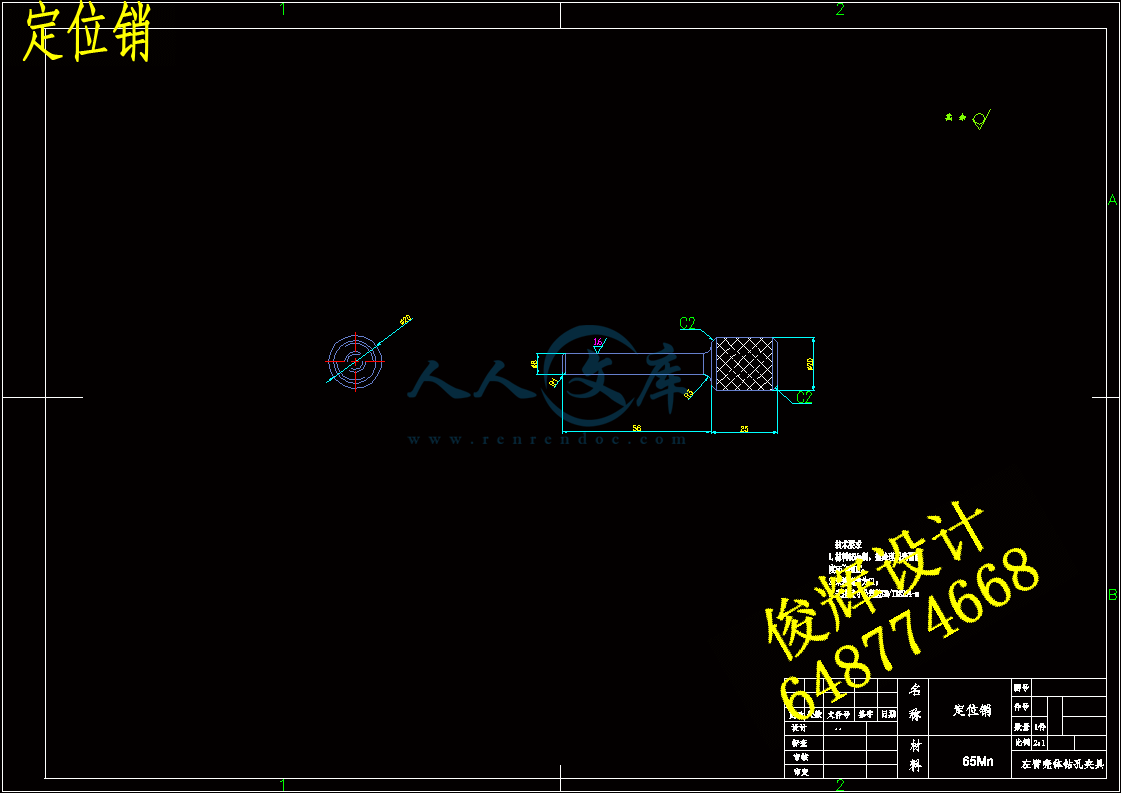

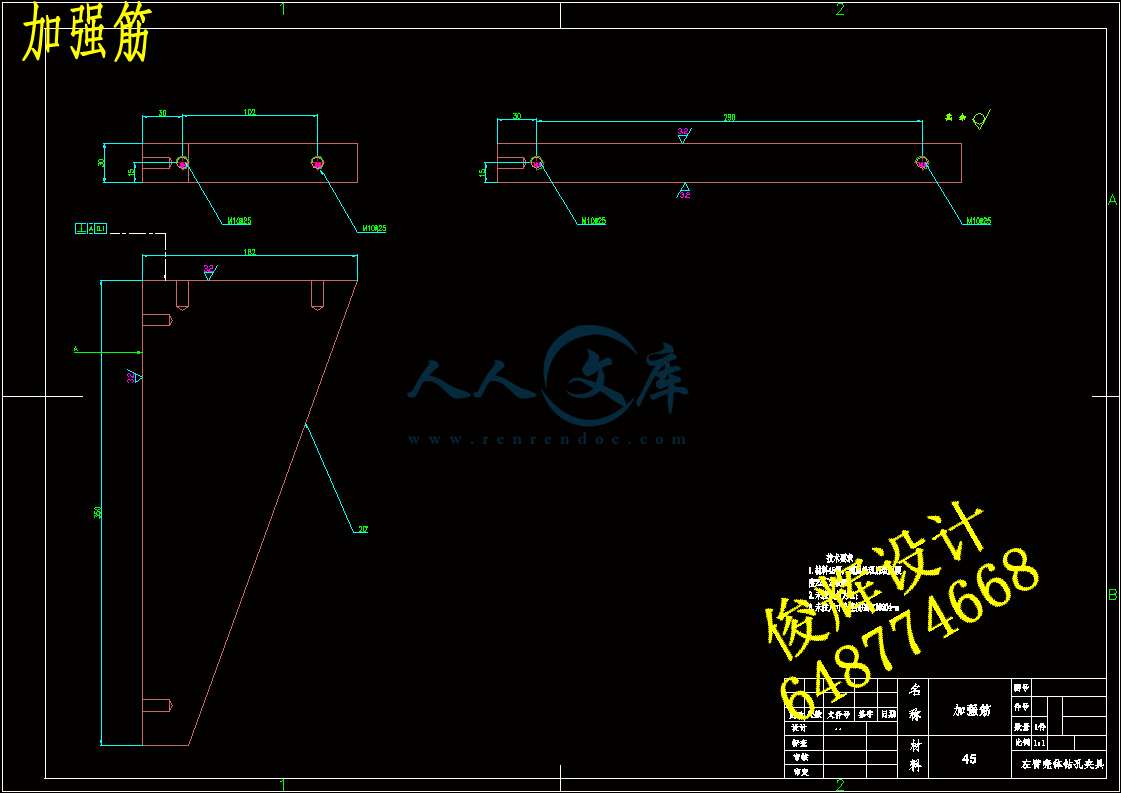

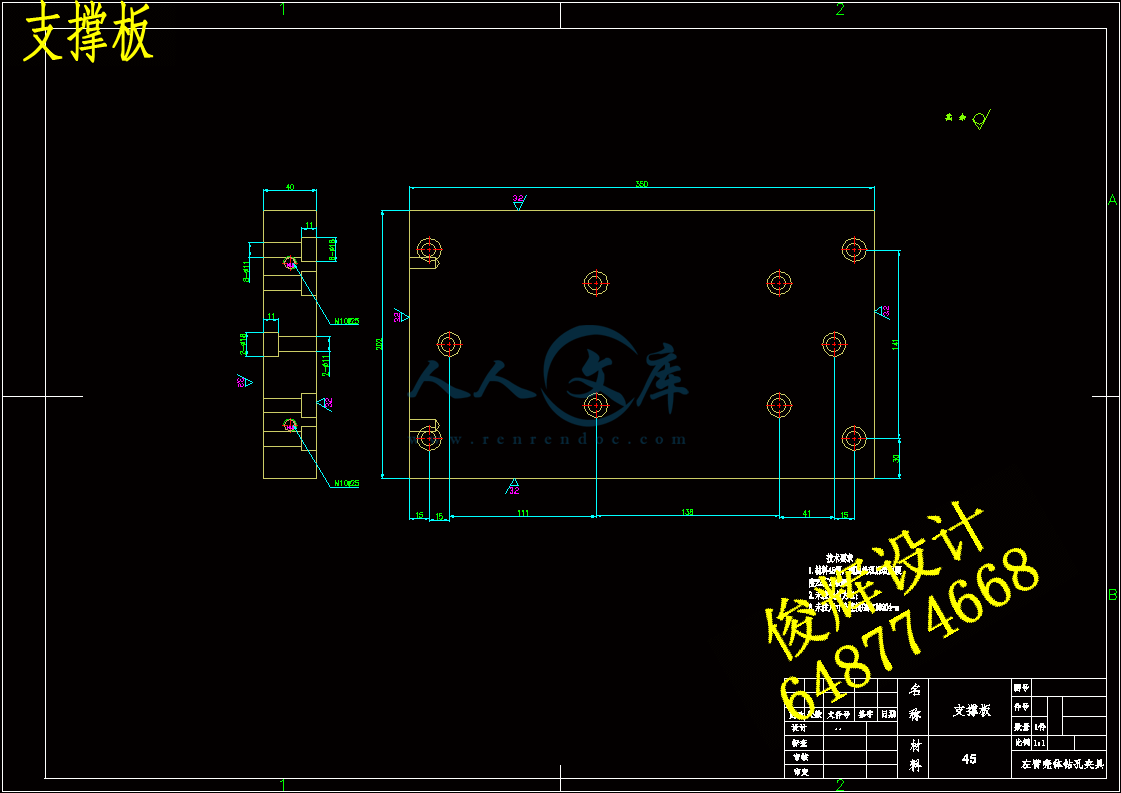

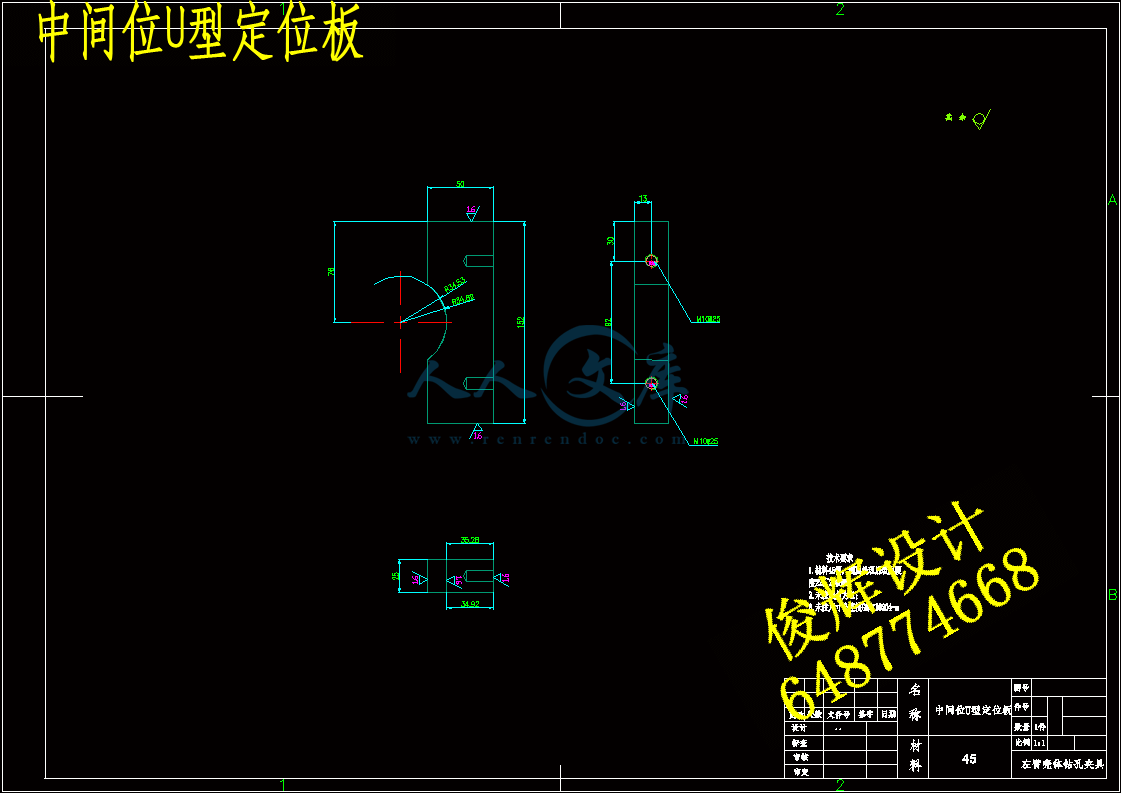

3.4 夹具零件 37

第四章 结论 42

致 谢 43

参考文献 44

第一章 零件的分析

1.1左臂壳体的作用

左臂壳体:主要用来联接齿轮变速箱和旋耕机刀架支臂及链条传动箱,共同组成旋耕机支架。

1.2左臂壳体的主要工艺分析

零件材料为HT200,考虑零件在机床运行过程中所受冲击不大,零件结构有点复杂,生产类型为中批生产,故选择机械砂型铸件毛坯。这对提高生产率,保证产品质量有帮助。此外为消除残余应力还应安排人工时效。

1.根据零件的总体加工特性,左端φ115和右端φ95的端面为整个机械加工过程中主要的基准面,因此在制定加工方案的时候应当首先将此面加工出来。

2.左端φ72和右端φ80的端面没有技术要求,粗加工即可,而左端φ72和右端φ80的外圆要求其径向跳动为0.06之间,为了保证其径向跳动符合技术要求,先粗车右端φ80的外圆,再粗车左端φ72的外圆,然后半精车右端φ80的外圆,再半精车、精车左端φ72的外圆,为了保证φ52孔和φ80的外圆同轴度偏差不超过0.025,精车φ80外圆后,直接粗、半精、精车φ52孔,就可以保证了同时还粗车,半精车φ52孔的左端面。同时以精车左端φ72的外圆要求其表面粗糙杜为6.3,其尺寸精度等级为8级,端φ80的外圆要求其表面粗糙度为6.3,其尺寸精度等级为7级,因此此道工序中外圆和孔的加工是一个难点,需要选择适当的加工方法来达到此孔加工的技术要求。

3.由于右端φ8的孔要求以φ80的中心轴线和φ95的端面作为基准进行定位,且其所要求的表面粗糙度为3.2,尺寸精度等级为9级,因此钻孔后需要进行半精铰才能达到技术要求,需要选择适当的加工方法达到此孔加工的技术要求。钻4*φ13孔时,需要以φ95的端面和φ8的作为基准进行定位,因此需要先加工φ8的孔,才能保证其技术要求,由于4*φ13孔的表面粗糙度要求为25,故一般加工即可达到其技术要求。

4.由于左端φ13的孔要求以φ72的中心轴线、φ115的端面和右端φ8的孔作为基准进行定位,没有粗糙度和加工精度的要求,故一般加工即可达到技术要求。钻φ8孔时,其所要求的表面粗糙度为3.2,尺寸精度等级为8级,因此钻孔后需要进行半精铰孔才能达到技术要求。

第二章 左臂壳体工艺规程设计

2.1确定毛坯尺寸和毛坯图

查机械加工手册可知,查得该铸件的尺寸公差等级CT为8~12级,取CT=10级,加工余量等级为G级,同时考虑到铸造的合理行与成本,考虑到Φ72的外圆在长度方向上距离端面的尺寸为5mm,Φ80在长度方向上距离端面的尺寸为6mm,为了铸造方便将其铸造为Φ115,简化铸造形状。其他基本尺寸见毛坯图。

2.2基准选择

2.2.1粗基准的选择

按照粗基准的选择原则为保证不加工表面和加工表面的位置要求,应选择不加工表面为粗基准,故根据零件应选择Φ45的孔和Φ72的左端面作为粗基准。

2.2.2精基准的选择

精基准的选择根据互为基准原则、基准重合原则和自为基准原则,应该选择Φ115的左端面,Φ95的右端面和Φ72,Φ80的外圆表面作为精基准。

2.3表面加工方法的选择

左臂壳体各加工面的加工方法

加工面 精度 粗糙度 加工方案

Φ72的外圆 8级 Ra6.3 粗车-半精车-精车

Φ115的端面 无 Ra25 粗车

Φ80的端面 无 无 粗车

Φ72的左端面 无 无 粗车

Φ80的外圆 h7 Ra6.3 粗车-半精车-精车

Φ95的端面 无 Ra6.3 粗车-半精车

Φ52的孔 G7 Ra3.2 粗车-半精车-精车

Φ52孔的左端面 无 Ra6.3 粗车-半精车

φ8F9的孔 F9 3.2 钻-半精铰

4xΦ13 无 25 钻

φ8N8的孔 N8 3.2 钻-半精铰

2.4制定工艺路线

根据零件的具体要求和各种加工方法所能够达到的精度和粗糙度能力,以及各种机床的加工特点,查阅和参考《机械制造工艺学》和《机械制造技术基础毕业设计指南》等资料,可得到各加工面的加工方法(表1)和加工工艺工序安排(表2):

工艺路线一:

工序Ⅰ:铸造;

工序Ⅱ:清砂,检验;

工序Ⅲ:人工时效

工序Ⅳ:以φ115的端面和φ45的孔作为定位基准进行的定位,粗车右端φ95的左端面、右端面和φ80右端面、外圆。

工序Ⅴ:以φ95的右端面和φ80的外圆进行定位基准进行的定位,在φ95得端面钻φ7.8的孔并半精铰孔到φ8。

工序Ⅵ:以加工后的φ8的孔和φ80的外圆进行定位基准进行的定位,钻4xφ13的孔;

工序Ⅶ:以加工后φ95的端面和φ80的外圆作为定位基准进行定位,粗车φ115的右端面、左端面和φ72的左端面、外圆。

工序Ⅷ:以加工后φ115的端面和φ72的外圆作为定位基准进行定位,半精车φ95的右端面,半精车φ80的外圆。

工序Ⅸ:以加工后φ95的端面和φ80的外圆作为定位基准进行定位,半精车、精车φ72的外圆。

工序Ⅹ:以加工后φ115的端面和φ72的外圆作为定位基准进行定位,精车φ80的外圆,并倒角;粗车,半精车φ52孔的左端面并倒角;粗、半精车,精车φ52的孔并倒角。

工序Ⅺ:以加工后φ8的孔、φ72的外圆和φ115的端面作为定位基准进行定位,钻4xφ13的孔,钻φ7.8的孔,半精铰至φ8;

工序Ⅻ:钳工去毛刺,清洗

工序ⅩⅢ:终检;

工序ⅩⅣ:入库。

工艺路线二:

工序Ⅰ:铸造;

工序Ⅱ:清砂,检验;

工序Ⅲ:人工时效

工序Ⅳ:以φ95的端面和φ45的孔作为定位基准进行定位,粗车φ115的端面和φ72的外圆;

工序Ⅴ:以加工后φ115的端面和¢45的孔作为定位基准进行定位,粗车φ95的端面和φ80的外圆;

工序Ⅵ:以加工后φ95的端面和φ80的外圆作为定位基准进行定位,半精车,精车φ72的外圆;

工序Ⅶ:以加工后φ115的端面和φ72的外圆作为定位基准进行定位,半精车,精车φ80的外圆并倒角,粗、半精车,精车φ52的孔并倒角,粗车,半精车φ52孔的左端面。

工序Ⅷ:以加工后φ80的外圆和φ95的端面作为定位基准,钻φ7.8的孔,半精铰至φ8;

工序Ⅸ:以加工后φ8的孔和φ95的端面作为定位基准进行定位,钻4xφ13的孔;

工序Ⅹ:以加工后φ8的孔、φ72的外圆和¢115的端面作为定位基准进行定位,钻4xφ13的孔,钻φ7.8的孔,半精铰至φ8;

工序Ⅺ:钳工去毛刺,清洗

工序Ⅻ:终检;

工工序ⅩⅢ:入库。

川公网安备: 51019002004831号

川公网安备: 51019002004831号