摘 要

本设计盖板零件加工过程的基础设计的夹具设计。主要加工部位是平面和孔加工。在一般情况下,确保比保证精密加工孔很容易。因此,设计遵循的原则是先加工面后加工孔表面。在零件的夹具设计中,主要是根据零件加工工序要求,分析应限的自由度数,进而根据零件的表面特征选定定位元件,再分析所选定位元件能否限定应限自由度。确定了定位元件后还需要选择夹紧元件,最后就是确定专用夹具的结构形式。

关键词:盖板零件;工艺;夹具;

Abstract

The design of turntable parts machining process based design of fixture design. The main processing parts processing plane and holes. In general, ensure easy to guarantee precision machining holes than. Therefore, the design principle is first machined surface after machining hole surface. In the fixture design of parts, mainly according to the requirement of machining process, the number of degrees of freedom analysis should limit, then according to the surface characteristics of components selected location element, then analyze the selected location components can be qualified shall be limited degrees of freedom. Determine the location element also need to select the clamping element, the last is to determine the structure of the special fixture.

Keywords: cutter turntable parts; technology; fixture;

目 录

摘 要 II

Abstract III

第1章 零件的结构分析 2

1. 1 盖板的用途 2

1. 2 盖板的技术要求 2

1. 3 盖板的工艺性 2

1. 4 盖板的生产类型确定 3

第2章 盖板机械加工工艺规程设计 4

2.1 分析零件图 4

2.1.1 零件的作用 4

2.1.2 零件的工艺分析 4

2.2 选择毛坯制造形式 4

2.3 拟定工艺路线 5

2.3.1 划分加工阶段 5

2.3.2 选择基准 5

2.3.3 确定加工方案 5

2.4 确定切削用量及工时定额 7

2.4.1 铣上端面 7

2.4.2 铣燕尾面和空刀槽 9

2.4.3 铣尺寸14的端面 13

2.4.4车Φ80和Φ100的圆环面 14

2.4.5 钻、扩、铰Φ30H7孔,钻2×Φ13孔 18

2.4.6 磨燕尾面,空刀面 20

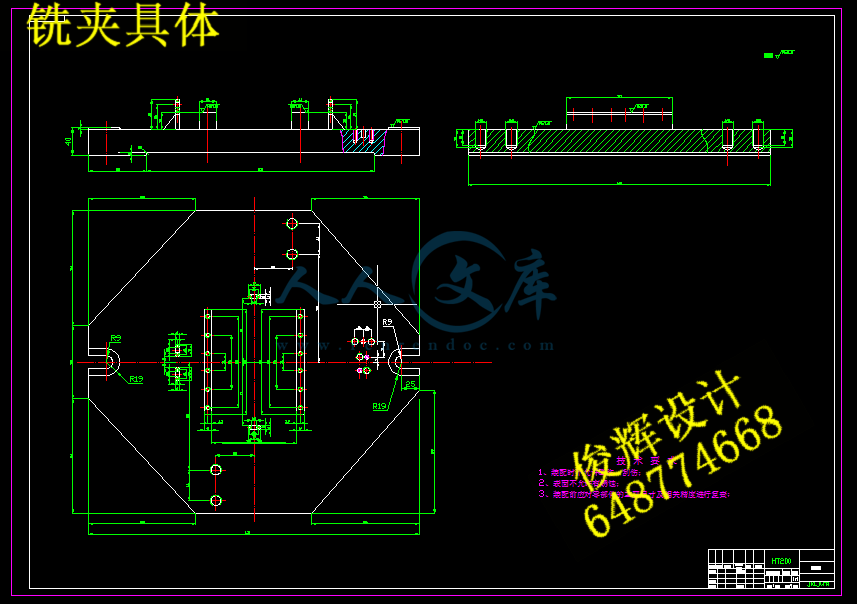

第3章 铣尺寸14铣床夹具设计 23

3.1设计要求 23

3.2夹具设计 23

3.2.1 定位基准的选择 23

3.2.2 切削力及夹紧力的计算 23

3.3定位误差的分析 27

3.4夹具设计及操作的简要说明 28

结 论 29

致 谢 30

参考文献 31

第1章 零件的结构分析

1. 1 盖板的用途

CA6140车床“盖板”零件它位于刀架部件的上刀架与下刀架之间,它是上刀架的导向件,当需要用小刀架车锥面时,可以通过盖板相对于刀架的转动来调整锥角。

1. 2 盖板的技术要求

盖板各加工要求及相关技术要求列表如表(一)

加工表面 尺寸及偏差/

mm 公差及精度等级 表面粗糙度Ra/μm

底端面 14 IT12 0.8

外圆面 IT7 1.6

燕尾面 IT7 1.6

φ13mm孔 128 IT7 1.6

Φ30mm中心孔 Φ30 IT7 12.5

1. 3 盖板的工艺性

底端面的表面加工精度为Ra3.2μm,Ф80外圆面、燕尾面、上端面的表面加工精度为Ra3.3μm,Ф30孔的表面加工精度为Ra1.6μm,其余表面加工精度为Ra12.5μm [5]。

1. 4 盖板的生产类型确定

零件的生产类型是指企业(或车间、工段、班组、工作地等)生产专业化程度的分类,它对工艺规程的制订具有决定性的影响。生产类型一般可分为大量生产、成批生产和单件生产三种类型,不同的生产类型有着完全不同的工艺特性。零件的生产类型是按零件的年生产纲领和产品特征来确定的。生产纲领是指企业在计划期内应当生产的产品产量和进度计划。年生产纲领是包括备品和废品在内的某产品的年产量。零件的年生产纲领N可按下式计算:

式中 N——零件的生产纲领,件/年;

Q——产品的年产量,台、辆/年;

m——每台(辆)产品中该零件的数量,件/台、辆;

a%——备品率,一般取2%-3%;

b%——废品率,一般取0.3%-0.7%。

根据上式结合题目给定数据,即可算出盖板的生产纲领,进而确定出其生产类型。

由于盖板的质量为2kg,属于轻型零件,由此再有文献[10]查表可知,该盖板的生产类型为成批生产。

第2章 盖板机械加工工艺规程设计

2.1 分析零件图

2.1.1 零件的作用

本设计任务所给的零件是CA6140型普通车床的盖板,它位于刀架部件的上刀架与下架之间,是上刀架的导向件,当需要用小刀架车锥面时,可通过刀架中部相对于下刀架的转动来调整锥角,保证被车锥面具有所需的锥度。因此,其本身的精度对被加工工件的精度有很大影响[7]。

2.1.2 零件的工艺分析

由零件图可以看出,主要加工表面有:

底面Ф80h6外圆面;

燕尾导轨面;

Ф30H7孔;

它们除本身的精度要求外,还有一定的相互位置要求,主要有:

Ф30h7轴线对D面的垂直度0.06;

2.2 选择毛坯制造形式

由于零件料是HT200铸铁,故可以根据以下几个方面来选择:

(1).刀架中部结构形状比较复杂,采用铸造方式比较合适;

(2).按任务规定本零件加工是属于成批生产,而且尺寸精度和表面光洁度要求较高,采用Ⅱ级精度铸件;

(3).为了提高机械加工效率,减少加余量、节省材料和改善机械性能,可以采用金属模铸造。

2.3 拟定工艺路线

拟定工艺路线的基本原则是应能够妥善的保证零件的技术要求,即几何尺寸精度和相互位置精度等必须得到合理的保证。在生产纲领已确定成批生产的条件下,为保证有较高的生产率和经济效益,可采用可变的具有较高生产率的专用设备,或在现有生产条件下,采用万能机床加工专用夹具[8]。

2.3.1 划分加工阶段

为减少加工时产生的形对精度的影响,容易发现毛坯的缺陷,合理使用机床,在加工中应将粗、精加工分开,并且要先进行粗加工,然后再进行精加工。故刀架中部主要表面的加工分为粗、精、光整加工三个阶段。

2.3.2 选择基准

1. 粗基准

刀架中部上加工精度较高并且对被加工工件精度影响较大是燕尾导面A和B。为保证其加工精度均匀,以及A和B面与P面的平行度精度要求,选用P面作粗基准。

2. 精基准

根据基准统一和基准重合原则,及定位稳定可靠,选用导轨面A和B面作为精基准[9]。

2.3.3 确定加工方案

1. 方案一

10 铸造 铸造

20 时效 时效处理

30 铣 铣上端面

40 铣 铣燕尾面和空刀槽

50 铣 铣空刀面

60 铣 铣尺寸14的端面

70 铣 车Φ80和Φ100的圆环面

80 铣 铣R13, R10的倒角

90 车 车Φ70外圆面、端面,Φ120端面外圆面

100 钻孔 钻、扩、铰Φ30H7孔

110 钻孔 钻底面2XΦ13及2XΦ26沉头孔

120 磨 磨燕尾面,空刀面

130 终检 终检

140 入库 清洗入库

2. 方案二

10 铸造 铸造

20 时效 时效处理

30 铣 铣上端面

40 钻孔 钻底面2XΦ13及2XΦ26沉头孔

50 车 车Φ70外圆面、端面,Φ120端面外圆面

60 铣 铣燕尾面和空刀槽

70 铣 铣空刀面

80 铣 铣尺寸14的端面

90 铣 车Φ80和Φ100的圆环面

100 铣 铣R13, R10的倒角

110 钻孔 钻、扩、铰Φ30H7孔

120 磨 磨燕尾面,空刀面

130 终检 终检

140 入库 清洗入库

3. 工艺方案的比较

两个方案的区别主要体现在燕尾面的加工方法和孔Φ30H7孔4×Φ11的加工顺序上。方案一采用铣削加工燕尾面,并把孔Φ30H7与孔2×Φ13孔的加工分别安排在两道工序中,而方案二采有刨削来加工燕尾面,把孔Φ30H7与孔2×Φ13孔安排在一道工序中加工。

通过比较,方案二采用刨削由于刨刀有空行程,生产率较铣削低,但加工特型面、大平面、垂直面刨削优于铣削。而铣削方案中有磨削弥补了不足并且方案一把孔Φ30H7与2×Φ13孔分开加工有利于提高生产率,提高机床功率利用率。故采用方案一为设计方案。

10 铸造 铸造

20 时效 时效处理

30 铣 铣上端面

40 铣 铣燕尾面和空刀槽

50 铣 铣空刀面

60 铣 铣尺寸14的端面

70 铣 车Φ80和Φ100的圆环面

80 铣 铣R13, R10的倒角

90 车 车Φ70外圆面、端面,Φ120端面外圆面

100 钻孔 钻、扩、铰Φ30H7孔

110 钻孔 钻底面2XΦ13及2XΦ26沉头孔

120 磨 磨燕尾面,空刀面

130 终检 终检

140 入库 清洗入库

2.4 确定切削用量及工时定额

2.4.1 铣上端面

(1) 选择切削深度:参考[Ⅲ]中107页可知切削深度ap=2mm

(2) 选择进给量:参考[Ⅲ]中108表3-28选择每齿进给量af=0.35mm

(3) 选择切削速度:查[Ⅲ]中113页表3-30选取v=0.25m/s

(4) 确定刀具参数:根据[Ⅲ]中270页表5-41选择D=100mm,

川公网安备: 51019002004831号

川公网安备: 51019002004831号