摘要 本次设计内容涉及了机械制造工艺及机床夹具设计、金属切削机床、公差配合与测量等多方面的知识。

拨叉转Ф5孔及铣宽7拨叉脚的夹具设计是包括零件加工的工艺设计、工序设计以及专用夹具的设计三部分。在工艺设计中要首先对零件进行分析,了解零件的工艺再设计出毛坯的结构,并选择好零件的加工基准,设计出零件的工艺路线;接着对零件各个工步的工序进行尺寸计算,关键是决定出各个工序的工艺装备及切削用量;然后进行专用夹具的设计,选择设计出夹具的各个组成部件,如定位元件、夹紧元件、引导元件、夹具体与机床的连接部件以及其它部件;计算出夹具定位时产生的定位误差,分析夹具结构的合理性与不足之处,并在以后设计中注意改进。

关键词:工艺、工序、切削用量、夹紧、定位、误差。

Technology and Fixture Design of the Fork

Abstract the design of the content relates to the machinery manufacturing technology and machine tool fixture design, metal cutting machine tool, tolerance and measuring and other aspects of knowledge.

Fork milling with 5 Kong Jixi 7 wide fork of fixture design is including machining process design, process design and fixture design in three parts. In the design process should first of all parts for analysis, to understand the parts of the process to design a rough structure, and choose the good parts processing base, design parts of the process route; and then the various parts of the process step size calculation, is the key to decide the process equipment and cutting parameters; then special fixture design, selection and design of a jig for the various components, such as positioning devices, clamping elements, a guide element, clamp and the machine tool connecting parts and other components; calculate fixture is produced when the positioning error analysis, fixture structure rationality and deficiency, and later in the design of improved.

Key words: process, process, cutting dosage, clamping, positioning, error.

目 录

序言…………………………………………………………………1

第一章 零件分析 ……………………………………………2

1.1 零件作用 ………………………………………………2

1.2零件的工艺分析 …………………………………………2

第二章 工艺规程设计…………………………………………3

2.1确定毛坯的制造形式 ……………………………………3

2.2基面的选择传 ……………………………………………4

2.3制定工艺路线 ……………………………………………5

2.4机械加工余量、工序尺寸及毛坯尺寸的确定 …………6

2.5确定切削用量及基本工时 ………………………………7

第三章 夹具设计 ……………………………………………14

3.1钻Ф5孔的夹具设计 ……………………………………14

3.1.1问题的提出 ……………………………………………14

3.1.2定位基准的选择 ………………………………………14

3.1.3定位方案的确定 ………………………………………14

3.1.4定位误差分析 …………………………………………16

3.1.5钻套的设计 ……………………………………………16

3.1.6夹具设计及操作简要说明 ……………………………17

3.2铣叉脚两端面的夹具设计 ………………………………18

3.2.1问题的提出 ……………………………………………18

3.2.2定位基准的选择 ………………………………………18

3.2.3切削力及夹紧力计算 …………………………………18

3.2.4定位误差分析 …………………………………………20

3.2.5定向键和对刀装置设计 ………………………………21

3.2.6夹具设计及操作简要说明 ……………………………22

总 结………………………………………………………………25

致 谢………………………………………………………………26

参考文献 …………………………………………………………27

序 言

机械制造业是制造具有一定形状位置和尺寸的零件和产品,并把它们装备成机械装备的行业。机械制造业的产品既可以直接供人们使用,也可以为其它行业的生产提供装备,社会上有着各种各样的机械或机械制造业的产品。我们的生活离不开制造业,因此制造业是国民经济发展的重要行业,是一个国家或地区发展的重要基础及有力支柱。从某中意义上讲,机械制造水平的高低是衡量一个国家国民经济综合实力和科学技术水平的重要指标。

拨叉钻Ф5孔及铣宽7拨叉脚的夹具设计是在学完了机械制图、机械制造技术基础、机械设计、机械工程材料等进行课程设计之后的下一个教学环节。正确地解决一个零件在加工中的定位,夹紧以及工艺路线安排,工艺尺寸确定等问题,并设计出专用夹具,保证零件的加工质量。本次设计也要培养自己的自学与创新能力。因此本次设计综合性和实践性强、涉及知识面广。所以在设计中既要注意基本概念、基本理论,又要注意生产实践的需要,只有将各种理论与生产实践相结合,才能很好的完成本次设计。

本次设计水平有限,其中难免有缺点错误,敬请老师们批评指正。

第一章零件的分析

1.1零件的作用

变速器换挡叉的作用就是拨动同步器的齿环,以达到各档位的分离和结合,实现换挡。

1.2 零件的工艺分析

从拨叉的零件图上可以看出,它有两组加工表面,这两组加工面之间也有一定的位置要求,现将这两组加工面分述如下:

1. 以Φ15H8mm孔为中心的加工面

这一组加工面包括:Φ15H8孔的右端面,Φ15H8mm孔以及对其倒角。

2. 叉口处的加工面

这一组加工面包括:铣叉口的两端面,铣叉口内侧面,其中两端面和Φ15H8孔有垂直度要求,这就要求我们要以Φ15H8内孔定位加工这两端面,以保证端面和Φ15H8孔的垂直度。

第二章 工艺规程设计

2.1确定毛坯的制造形式

零件材料为35,零件在工作过程中经常受到冲击性载荷,采用这种材料零件的强度也能保证。由于零件成批生产,而且零件的轮廓尺寸不大,选用锻造,锻造精度为2级,能保证锻件的尺寸要求,这从提高生产率和保证加工精度上考虑也是应该的。

拨叉零件材料为 35,硬度选用180HBS,毛坯重约1Kg。生产类型为成批生产,采用锻造, 2级精度组。

根据上述原始资料及加工工艺,分别确定各加工表面的加工余量,对毛坯初步设计如下:

1. Φ15H8的右端面

Φ15H8的右端面的粗糙度为12.5,进行一次粗铣即可满足要求,查《机械工艺学及夹具设计指导》表2-12,知Z=2.5mm

2. Φ15H8mm的孔

因为孔仅有15mm,因此在铸造时不容易铸造出,因此在毛坯的设计时,不宜设计底孔。因此毛坯采用实心铸造。以确保毛坯的成功率。

2. 叉口两侧面

该叉口两侧面粗糙度都是6.3,进行一次粗铣即可满足光洁度要求。根据资料可知,选取加工余量等级为G,选取尺寸公差等级为9级。

所以根据相关资料和经验可知,毛坯的叉口厚度定为2.0mm,符合要求。

3. 叉口内圆面

叉口内圆面的圆弧半径为R28.5mm,光洁度要求没有,直接铸造出来,查资料知,砂型铸造机械翻砂造型的尺寸公差等级为8~10级,

4.叉口的内侧面

叉口的内侧面,粗造度为12.5,进行一次粗铣即可满足要求,查《机械工艺学及夹具设计指导》表3-3知Z=3.5mm

5.宽13的槽

因其宽度只有13,粗糙度为12.5,所以直接铸造成实心

其它表面均为不加工表面,而且锻造出的毛坯表面就能满足它们的精度要求,所以,不需要在其它表面上留有加工余量。

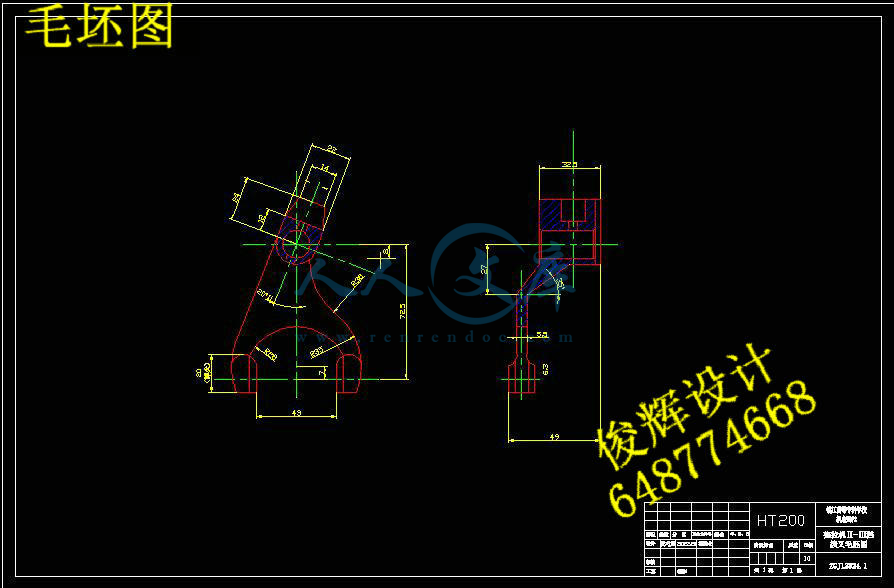

根据上述原始资料及加工工艺,确定了各加工表面的加工余量、工序尺寸,这样毛坯的尺寸就可以定下来了,毛坯的具体形状和尺寸见图.2 “拨叉”零件毛坯简图。

2.2 基面的选择的选择

基面选择是工艺规程设计中的重要工作之一,基面选择的正确与合理,可以使加工质量得到保证,生产率得以提高。否则,不但使加工工艺过程中的问题百出,更有甚者,还会造成零件大批报废,使生产无法进行。

粗基准的选择:对于零件的加工而言,粗基准的选择对后面的精加工至关重要。从零件图上可以看出,拨叉较不规则,所以粗基准不太容易选择。为了保证?15H8mm孔的位置精度的要求,选择叉口内圆面和Ф15H8的左端面作为粗基准,以保证孔的轴心线与叉口的X、Y方向的位置要求以及Φ15H8mm孔轴心线的垂直度,依照粗基准的选择原则

(即当零件有不加工表面时,应该以这些不加工表面作为粗基准,若零件有若干个不加工表面时,则应以与加工表面要求相对位置精度较高的不加工表面做为粗基准)来选取。

工件被放在支撑板上,限制三个自由度;工件的大叉口内表面紧靠在一个削边销的外圆柱面上,限制两个自由度;1230面与一个圆柱销配合,限制一个自由度,实现完全定位。

对于精基准而言,主要应该考虑基准重合的问题,当设计基准与工序基准不重合时,应该进行尺寸换算,这在以后还要专门计算,此处不再重复。

2.3 制定工艺路线

制订工艺路线的出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证。在生产纲领已确定为成批生产的条件下,可以考虑采用万能型机床配以专用夹具,并尽量使工序集中在提高生产率。除此以外,还应当考虑经济效果,以便使生产成本尽量降下来。

方案一

工序1:锻造。

工序2:调质处理

工序3:铣Φ15H8右端面

工序4:钻,扩,铰Φ15H8孔,倒角

工序5:铣宽13的槽

工序6:钻、铰Φ5H14孔

工序7:铣叉口的宽7的两端面

工序8:铣叉口宽50H12的面

工序9:去毛刺

工序10:质检、入库

方案二

工序1:锻造。

工序2:调质处理

工序3:铣Φ15H8右端面

工序4:铣叉口的宽7的两端面

工序5:钻,扩,铰Φ15H8孔,倒角

工序6:铣宽13的槽

工序7:钻、铰Φ5H14孔

工序8:铣叉口宽50H12的面

工序9:去毛刺

工序10:质检、入库

对方案一和方案二进行比较,可知方案二将Φ15H8孔的加工放在铣叉口的两端面后面,由零件图我们知道,Φ15H8孔和铣叉口的两端面有垂直度要求,为了保证他们之间的垂直度要求,应将Φ15H8孔的加工放到前面,这样不但可以保证他们之间的垂直度要求,而且为后面工序的加工,提供了定位基准,节省了时间,进而提高了效率,所以我们选择方案一。

具体的加工路线如下

工序1:锻造。

工序2:调质处理

工序3:铣Φ15H8右端面

工序4:钻,扩,铰Φ15H8孔,倒角

工序5:铣宽13的槽

工序6:钻、铰Φ5H14孔

工序7:铣叉口的宽7的两端面

工序8:铣叉口宽50H12的面

工序9:去毛刺

工序10:质检、入库

2.4 机械加工余量、工序尺寸及毛坯尺寸的确定

根据上述原始资料及加工工艺,分别确定各加工表面的加工余量和工步如下:

1. Φ15H8的右端面

Φ15H8的右端面的粗糙度为12.5,进行一次粗铣即可满足要求,查《机械工艺学及夹具设计指导》表2-12,知Z=2.5mm

2. Φ?15H8mm的孔

因为孔仅有15mm,因此在铸造时不容易铸造出,因此在毛坯的设计时,不宜设计底孔。因此毛坯采用实心铸造。以确保毛坯的成功率。

2. 叉口两侧面

该叉口两侧面粗糙度都是6.3,进行一次粗铣即可满足光洁度要求。根据资料可知,选取加工余量等级为G,选取尺寸公差等级为9级。

所以根据相关资料和经验可知,毛坯的叉口厚度定为2.0mm,符合要求。

3. 叉口内圆面

叉口内圆面的圆弧半径为R28.5mm,光洁度要求没有,直接铸造出来,查资料知,砂型铸造机械翻砂造型的尺寸公差等级为8~10级,

4.叉口的内侧面

叉口的内侧面,粗造度为12.5,进行一次粗铣即可满足要求,查《机械工艺学及夹具设计指导》表3-3知Z=3.5mm

5.宽13的槽

因其宽度只有13,粗糙度为12.5,所以直接铸造成实心

其它表面均为不加工表面,而且锻造出的毛坯表面就能满足它们的精度要求,所以,不需要在其它表面上留有加工余量。

川公网安备: 51019002004831号

川公网安备: 51019002004831号