摘 要

本课题是车床拨叉上螺纹底孔加工钻床夹具设计,而车床拨叉它位于车床变速机构中,主要起换档,使主轴回转运动按照工作者的要求工作,获得所需的速度和扭矩的作用。

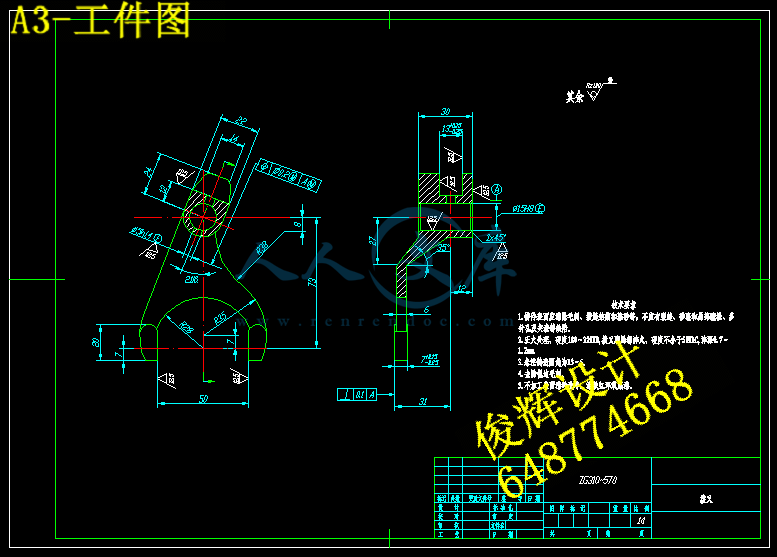

本设计中,根据拨叉尺寸公差、形状和位置公差、表面粗糙度、技术要求、工件材料、毛坯类型、热处理与表面保护等要求来设计。夹具的总体设计包括从方案制定到总装配图的设计的全部过程。包括确定工件的定位,选择或设计定位元件,计算定位误差;确定刀具的导引和对刀方式,选取或色痕迹导引元件或对刀元件;确定工件的夹紧方式,选择或设计夹紧机构或装置,计算夹紧力;确定夹具体及其他装置的结构类型等。

通过合理的设计,在保证零件加工质量前提下,提高生产效率,降低消耗,以取得较好的经济效益和社会效益。

关键词:夹具,设计,钻床,螺纹底孔;

Abstract

The topic is The design of the drilling machine fixture for Processing lathe shifting fort upper thread bottom hole, and lathe shifting fort located in the lathe speed institutions, mainly from the shift so that the spindle rotary movement of workers in accordance with the requirements of work, have the necessary speed and torque Role.

The design, based on tolerance shifting fort size, shape and location of tolerance, surface roughness, technical requirements, the workpiece material, rough type, heat treatment and surface protection and other requirements of the design. Fixture for the overall design, including programming from the assembly to the design of the entire process. Including the identification of the workpiece location, location choice or design components, calculated positioning error; determine the tool and guided the knife, or select the color traces of knife-guided components or components; determine the workpiece clamping, choice or design clamping Or device, calculated clamping force; identify specific folders and other devices, such as the type of structure.

Through rational design, to ensure the quality of parts processing premise, increase production efficiency and reduce consumption, to achieve better economic and social benefits.

Keywords: Fixture, Design,Drilling Machine,Thread Bottom Hole;

目录

摘 要 I

Abstract II

第一章 绪论 1

1.1 背景 1

1.2 夹具的特点 1

1.3 研究夹具的目的和意义 4

1.4 论文构成及研究内容 4

1.4.1 论文构成 4

1.4.2 本设计的主要内容及要求 5

第二章 机床夹具概述 6

2.1 夹具的现状及生产对其提出新的要求 6

2.2 夹具的国内外现状和发展趋势 6

2.3 现代夹具的发展发向 7

2.3.1 精密化 7

2.3.2 高效化 7

2.3.3 柔性化 7

2.3.4 标准化 7

2.4 机床夹具及其功用 8

2.4.1 机床夹具 8

2.4.2 机床夹具的功能 8

2.5 机床夹具在机械加工中的作用 8

2.6 机床夹具组成和分类 9

2.6.1 机床夹具的基本组成部分 9

2.6.2 机床夹具的其他组成部分 9

2.7 机床夹具的分类 10

2.7.1 按夹具的通用特性分类 10

2.7.2 按夹具使用的机床分类 11

2.8 机床夹具设计特点 11

第三章 夹具设计 12

3.1 夹具设计概述 12

3.1.1 机床夹具设计的基本要求和步骤 12

3.1.2 机床夹具的分类和组成 13

3.1.3 工件安装与获得加工精度的方法 13

3.1.4 工件在夹具中的定位原理 14

3.1.5 常见定位方式及定位元件 14

3.1.6 工件在夹具中的夹紧原理 15

3.1.7 确定刀具位置及钻套的选择 16

3.1.8 夹具总图的绘制及标注 18

3.1.9 机床夹具总图上尺寸的标注 19

3.1.10 机床夹具总图上技术条件的标注 19

3.1.11 机床夹具调刀尺寸的标注 20

3.2 夹具设计 21

3.2.1 问题的提出 21

3.2.2 定位方案设计 22

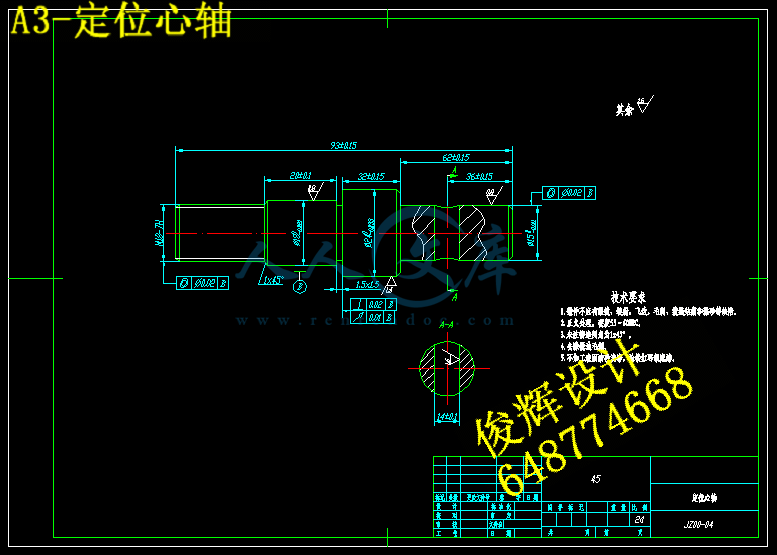

3.2.3 定位元件设计 23

3.2.4 切削力与夹紧力计算 23

3.2.5 定位误差计算 23

3.2.6 导向方案选择 24

3.2.7 导向元件设计 24

3.2.8 导向误差计算 24

3.2.9 夹紧装置的设计 24

3.2.10 设计夹具体 25

3.2.11 夹具工作原理 25

3.3 夹具在安装和操作时应注意的事项 25

3.3.1 夹具的安装 25

3.3.2 夹具在操作时应注意的事项 26

3.4 夹具可行性分析 26

3.4.1 夹具的经济效益分析 26

3.4.2 夹具的可行性 27

第四章 总结 28

致谢 29

参考文献 30

科技译文 31

第一章 绪论

1.1 背景

夹具最早出现在1787年,至今经历了三个发展阶段。第一阶段表现为夹具与人的结合。在工业发展初期,机械制造的精度较低,机械产品工件的制造质量主要依赖劳动者个人的经验和手艺,而夹具仅仅作为加工工艺过程中的一种辅助工具;第二阶段是随着机床、汽车、飞机等制造业的发展,夹具的门类才逐步发展齐全。夹具的定位、夹紧、导向(或对刀)元件的结构也日趋完善,逐渐发展成为系统的主要工艺装备之一;第三阶段,即近代由于世界科学技术的进步及社会生产力的迅速提高,夹具在系统中占据相当重要的地位。这一阶段的主要特征表现为夹具与机床的紧密结合。

1.2 夹具的特点

在机床上加工工件时,我们可以看到两种不同的情况:一种是用划针或指示表等量具,按工件的某一表面,或者按工件表面上所划的线进行找正,使工件在机床上处于所需要的正确位置,然后夹紧工件进行加工;另一种是把工件安装字夹具上进行加工。为了在工件的某一部位上加工出符合规定技术要求的表面,一般都按工件的结构形状,加工方法和生产批量的不同,采用各种不同的装置将工件准确,方便的而可靠地安装在机床上,然后进行加工.这种用来安装的工件以确定工件与切削刀具的相对位置并将工件夹紧的装置称为“机床夹具”。在实际的生产中,例如活塞,连杆的生产线上,几乎每道工序中都采用了夹具。十分明显,如果不采用夹具,不但工件的加工精度难以保证,而且加工生产率也会大大降低,有时甚至会造成无法加工的情况。除了机床加工时需要使用夹具外,有时在检验,装配等的工序中也要用到夹具,因之在这种场合中用到的夹具可分别称为“检验夹具”和“装配夹具”。

机床夹具通常是指装夹工件用的装置:至于装夹各种刀具用的装置,则一般称为“辅助工具”。辅助工具有时也广义地包括在机床夹具的范围内。按照机床夹具的应用范围,一般可分为通用夹具,专用夹具和可调整式夹具等。

通用夹具是在普通机床上一般都附有通用夹具,如车床上的卡盘,铣床上的回转工作台,分度头,顶尖座等。它们都一标准化了,具有一定的通用性,可以用来安装一定形状尺寸范围内的各种工件而不需要进行特殊的调整。但是,在实际生产中,通用夹具常常不能够满足各种零件加工的需要;或者因为生产率低而必须把通用夹具进行适当的改进;或者由于工件的形状,加工的要求等的不同须专门设计制造一种专用夹具,以解决生产实际的需要。

专用夹具是为了适应某一工件的某一工序加工的要求而专门设计制造的,其功用主要有下列几个方面:1.保证工件被加工表面的位置精度,例如与其他表面间的距离精度,平行度,同轴度等。对于外行比较复杂,位置精度要求比较高的工件,使用通用夹具进行加工往往难以达到精度要求。2.缩短了工序时间,从而提高了劳动生产率。进行某一工序所需要的时间,其中主要包括加工工件所需要的机动时间和装卸工件等所需要的辅助时间两部分。采用专用夹具后,安装工件和转换工位的工作都可以大为简化,不再需要画线和找正,缩短了工序的辅助时间并且节省了画线这个工序,从而提高了劳动生产率.在生产中由于采用了多工件平行加工的夹具,使同时加工的几个工件的机动时间将与加工一个工件的机动时间相同。采用回转式多工位连续加工夹具,可以在进行切削加工某个工件的同时,进行其它工件的装卸工作,从而使辅助时间与机动时间相重合。总之,随着专用夹具的采用和进一步改善,可以有效地缩短工序时间,满足生产不断发展的需要。3.采用专用夹具还能扩大机床的工艺范围。例如在普通车床上附加镗模夹具后,便可以代替镗床工作;装上专用夹具后可以车削成型表面等,以充分发挥通用机床的作用。4.减轻劳动强度,保障安全生产。根据生产需要,采用一些气动,液压或其它机械化,自动化程度较高的专用夹具,对于减轻工人的劳动强度,保障生产安全和产品的稳质高产都有很大作用。加工大型工件时,例如加工车床床身上,下两面上的螺孔,需要把床身工件翻转几次进行加工,劳动强度大而且不安全。采用电动回转式钻床家具后,就能够达到提高生产效率,减轻劳动强度,保障生产安全的目的。

专用夹具在生产上起着很大的作用,那么是不是在任何场合都要设计和采用呢!这个问题就是具体问题具体的分析。上面说的关于专用夹具在生产中的作用,只是事物的一个方面。另一方面,由于夹具的设计,制造和所用的材料等须消耗一定的费用,增加了产品的成本。因之,在什么情况下采用什么样的夹具才是经济合算的,这是一个大问题,特别对于重大的,设计制造工作量大的专用夹具需与工人师傅等三结合共同研究解决。事物总是一分为二的,专用夹具也存在缺点,即专用夹具的专用性和产品多样性的矛盾。由于专用夹具只适用于一个工件加工的某一个工序,因而随着产品品种的不断增多,夹具数量也不断上升,造成存放和管理上的困难;而当某产品不再进行生产时,原来的夹具一般都无法重新利用,造成浪费.同时,专用夹具的设计生产时间周期长,与生产的迅速发展也有矛盾。但是在当前成批生产的机械工厂中,多数还是采用通用机床加上专用夹具进行工件的机械加工。

川公网安备: 51019002004831号

川公网安备: 51019002004831号