客车车门垫板落料、冲孔级进模设计【优秀课程毕业设计含proe三维11张CAD图纸+带外文翻译】-cymj12

客车车门垫板落料、冲孔级进模设计【含11张CAD图纸机proe三维】

摘 要

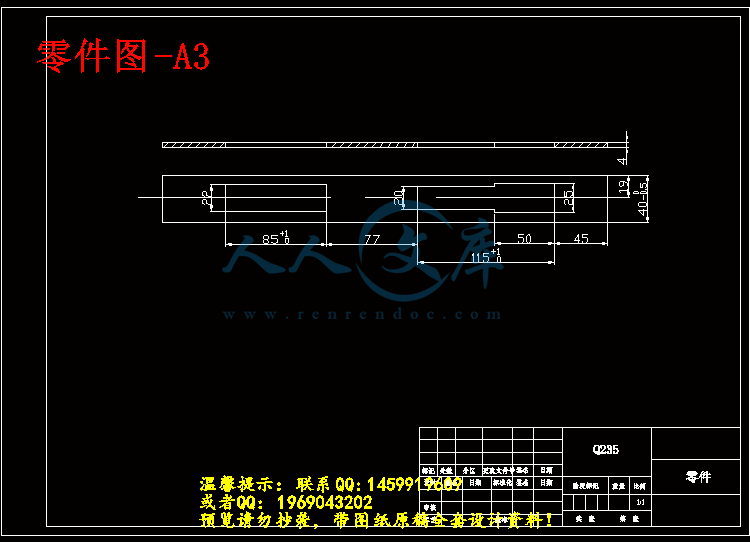

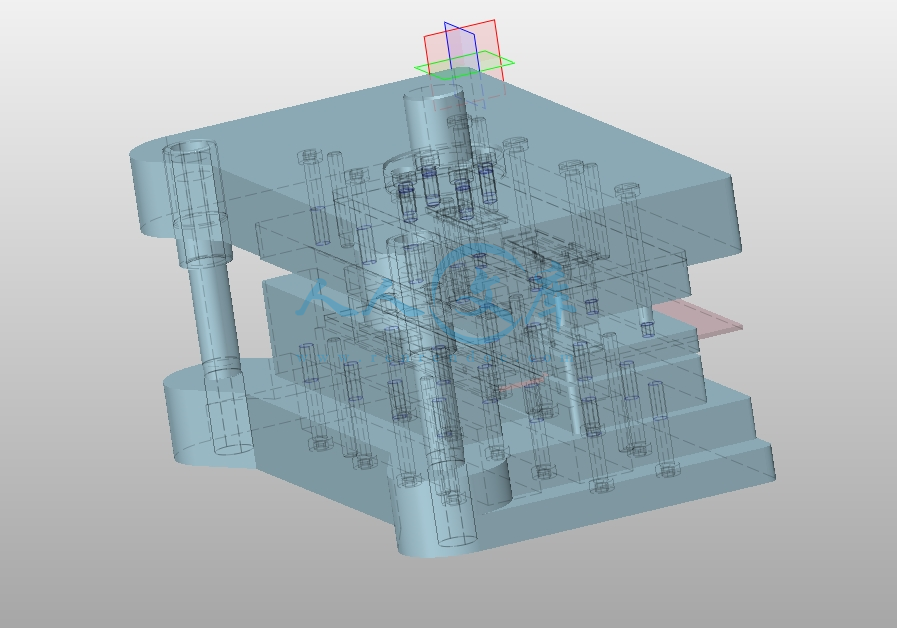

该设计是对客车车门垫板零件冲孔、落料的级进模设计。进行零件的形状、尺寸、精度工艺分析,确定合理的工艺方案,确定工序数目。确定毛坯尺寸,合理排样,绘制排样图。计算冲孔力、切断力、卸料力、推件力、总冲压力,确定压力中心。计算主要结构零件的尺寸。确定凸、凹模结构,并绘制零件图,设计定位零件,压料、卸料零部件。设计固定零件,选择其他标准件。最后用CAD和pro-e分别画出二维与三维装配图,三维图并生成爆炸图。

关键词:客车车门垫板;落料;冲孔;级进模;

Abstract

This article was the progressive die design of passenger car door plate for punching and blanking. Analyzed Parts of shape, size, and precision process, determined the reasonable process scheme and the number of processes. Determined the size of blank and reasonable layout, drew layout. Calculated punching force, cutting force, stripping force, pushing force, and total punching pressure, determined the center of pressure. Calculated the main structure size of parts. Determined structure of convex and concave die, and drew the drawing of parts, designed positioning parts, pressing parts, unloading parts. Designed Fixed parts, selected other standard parts. Finally, used CAD and Pro-E to draw 2D and 3D assembling drawings, and generated explosive view.

Key words: The passenger door plate; Blanking; Punching; Progressive die;

目 录

第一章:前言 1

第二章:冲压制件的工艺设计 2

2.1.工艺性分析 2

2.2.冲压工艺方案的确定 2

第三章:冲压模具的结构设计与计算 4

3.模具的结构形式 4

3.1 模具的类型的选择 4

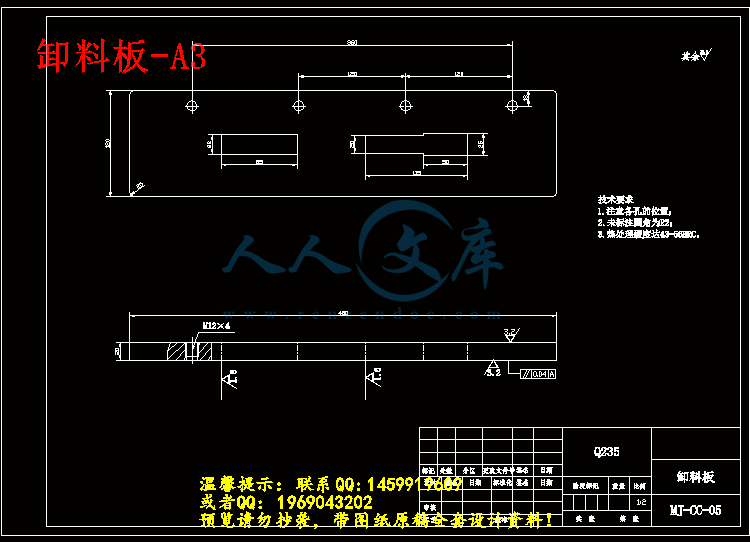

3.2 卸料装置 4

3.3 定位装置 4

3.4 模架类型 4

3.5.排样图的设计及材料利用率的计算 5

3.6.模具工作零件刃口尺寸及公差的计算 5

3.7.切断凸模尺寸 6

3.8.冲孔凸凹模尺寸 6

3.9.工作压力的计算和压力中心的确定 7

3.9.1 冲裁力的计算 7

3.9.2 冲裁间隙的计算 8

3.9.3 压力中心的计算 8

3.10.冲压设备的选择与校核 9

第四章:典型零件结构设计与工艺规程制定 10

4.模具零件的选用设计及必要的计算 10

4.1 工作零件的三维设计 10

4.2 定位零件的三维CAD设计 11

4.3 卸料件的三维CAD设计 11

4.4 辅助结构零件的三维CAD设计 12

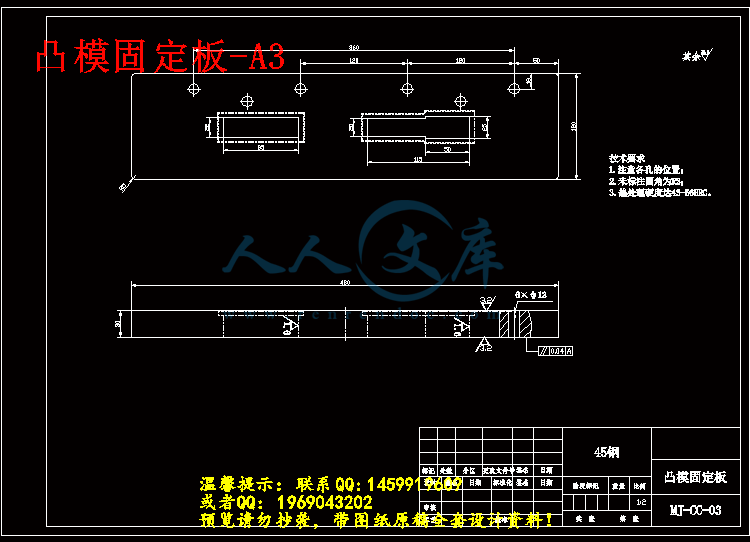

4.4 主要零部件设计 15

4.5.模具零件加工工艺分析及数控加工编程 22

4.6.模具装配图及爆炸图 24

结束语: 26

致 辞 27

参考文献 28

附录: 28

【详情如下】【需要咨询购买全套设计请加QQ1459919609】

asm0001.stp

GAJA_3DCADmethod_省略_mpoundwasherdies_Dav.pdf

GAJA翻译终稿.docx

NC序列

NC序列文档.docx

三维preo

冲孔凸模-A3.dwg

冲孔凸模工序卡.dwg

凸模固定板-A3.dwg

凹模-A3.dwg

切断凸模-A3.dwg

卸料板-A3.dwg

压力中心.dwg

垫板-A3.dwg

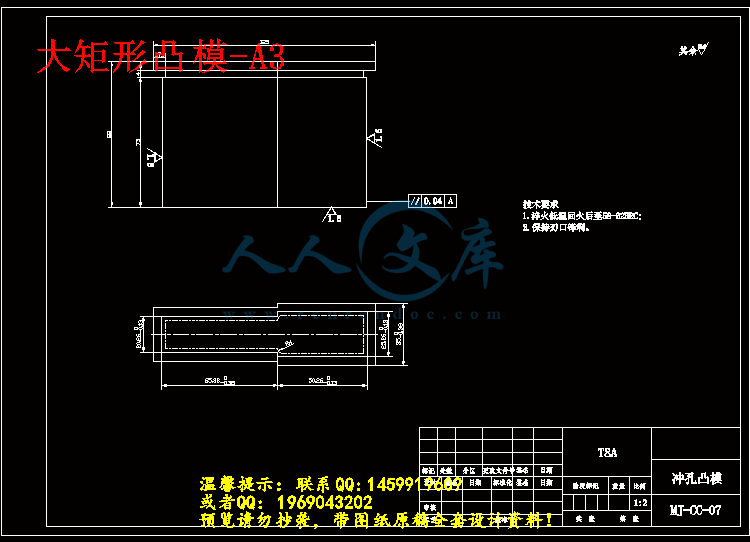

大矩形凸模-A3.dwg

客车车门垫板落料、冲孔级进模设计说明书.docx

排样.dwg

装配图-A0.dwg

调研报告最终.docx

零件图-A3.dwg

川公网安备: 51019002004831号

川公网安备: 51019002004831号