活动圈注塑模具设计【一模两腔优秀课程毕业设计含proe三维19张CAD图纸+带外文翻译】-zsmj11

【详情如下】【需要咨询购买全套设计请加QQ1459919609】

活动圈注塑模具设计【一模两腔含19张CAD图纸及proe三维】

当今塑料成型是塑料加工中最位普遍的方法,作为塑料成型加工的工具之一的塑料注射模具,在质量、精度、制造周期,以及注射过程中的生产效率等很多方面影响着产品的质量、产量、成本。产品的更新换代对模具有了更多的要求,同时也意味着对注塑模具设计水平有了更高标准。

课题的任务是活动圈注塑模具设计。根据课题的要求,使用POM材料进行注塑。本文详细的介绍了注塑模具设计的流程:根据材料特性、工件结构特点进行工艺分析,最终确定选取注射机。选定分型面,并针对工件特点对型腔数量以及型腔排列进行了规划。计算成型零件后,再根据型腔分布等因素选取模架。因为塑件结构形状和所用塑件的缘故,不能采用普通脱模机构,型零件的采用利用成脱模机构,通过推杆推出成型滑块。计算并设计了浇注系统,采用了侧浇口。计算冷却系统,布置冷流道。最后利用Creo PTC4.0软件建模,三维转二维使用AutoCAD绘制图纸。

关键词:活动圈 POM 成型零件脱模

ABSTRACT

Today's plastic molding is the most common method of plastic processing. As one of the plastic molding tools, plastic injection mold, in terms of quality, precision, manufacturing cycle, as well as the production process of injection and many other aspects of the impact of product quality, Production and cost. Product replacement on the mold with more requirements, but also means that the level of injection mold design has a higher standard.

The task of the task is to design the injection mold. According to the requirements of the subject, the use of POM materials for injection molding. This article describes in detail the process of injection mold design: According to the material characteristics, the characteristics of the workpiece structure analysis, and ultimately determine the selection of injection machine. Select the parting surface, and for the workpiece characteristics of the cavity number and cavity arrangement were planned. Calculate the molding parts, and then according to the cavity distribution and other factors selected mold. Because the shape of plastic parts and the use of plastic parts of the reason, can not use ordinary stripping mechanism, the use of parts used as a stripping mechanism, through the putter launch slider. Calculated and designed the gating system, using the side gate. Calculate the cooling system and arrange the cold runner. Finally, the use of Creo PTC4.0 software modeling, three-dimensional two-dimensional use of AutoCAD drawing drawings.

Key words:Activity circle POM Molding part stripping

目 录

摘 要 1

ABSTRACT 1

目 录 1

第一章 本设计的研究内容要求及目的 1

1.1 本设计的研究内容 1

1.2 本设计的研究要求 1

1.3 本设计的研究目的 1

第二章塑件成型工艺分析 2

2.1塑件分析 2

2.1.1外形尺寸 2

图2-1 塑件图 2

2精度等级 2

3脱模斜度 2

2.2 POM的性能分析 2

2.2.1POM主要性能指标 3

2.2.2材料注塑工艺参数 3

2.3成型工艺分析 4

第三章拟定模具的结构形式 5

3.1分型面位置的确定 5

3.2型腔数量和排列方式的确定 5

3.3注射机型号的确定 6

3.3.1注射量的计算 6

3.3.2浇注系统凝料体积的初步估算 6

3.3.3选择注射机 6

3.4注射机的相关系数校核 6

3.4.1注射压力校核 6

3.4.2锁模力的校核 7

4注塑系统的设计 8

4.1主流道的设计 8

4.1.1主流道的尺寸 8

4.1.2主流道凝料体积 8

4.1.3主流道当量半径 8

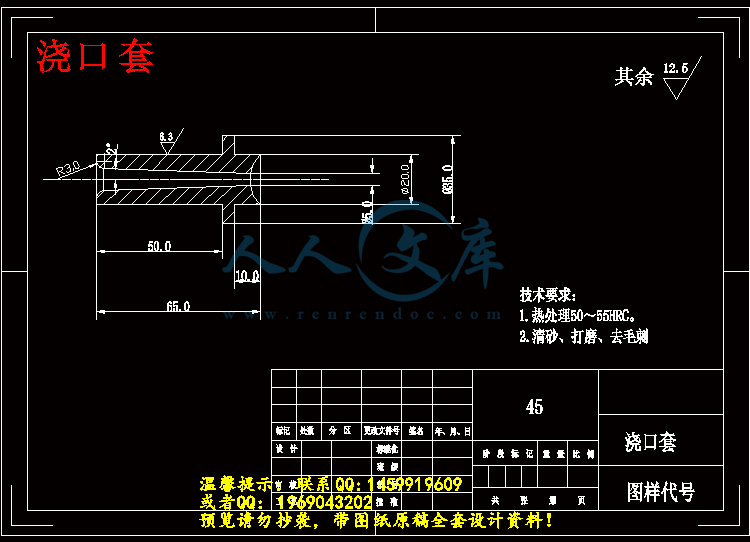

4.1.4主流道浇口套形式 8

4.2分流道设计 9

4.2.1分流道的布置形式 9

4.2.2分流道的长度 9

4.2.3分流道的当量直径 9

4.2.4分流道截面形状 9

4.2.5 9

4.2.6凝料体积 10

4.2.7校核剪切速率 10

4.2.8分流道的表面粗糙度 10

4.3浇口的设计 10

4.3.1侧浇口尺寸的确定 10

4.3.2测浇口的剪切速率 10

4.4 校核主流道的剪切速率 11

4.4.1计算主流道的体积流量 11

第五章成型零件的结构设计及计算 11

5.1成型零件的结构设计 12

5.1.1凹模的结构设计 12

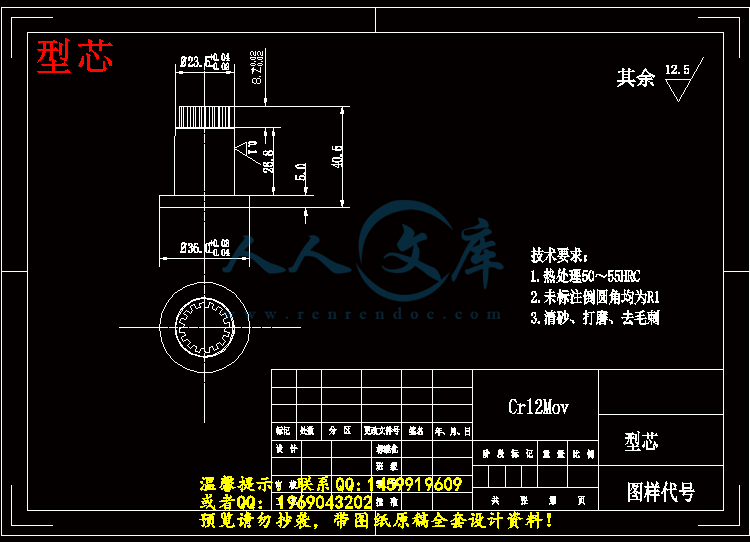

5.1.2型芯的结构设计 12

5.2成型零件钢材的选用 13

5.3成型零件的工作尺寸的计算 13

6.2.2 型芯高度的计算 15

6.2.3 凹模径向尺寸的计算 15

6.3 成型零件尺寸及动模垫板厚度的计算 16

6.3.1 凹模侧壁厚度的计算 16

第六章模架的选择 16

第七章 导向与脱模机构的设计 17

7.1 合模导向机构的设计 18

7.1.1 导向机构的作用 18

7.1.2 对导柱结构的要求 18

7.1.3 导柱与导套的配合 18

7.2 脱模推出机构的设计 20

第八章 冷却系统和排气槽的设计 20

8.1冷却介质 21

8.2冷却系统的简单计算 21

8.2.1单位时间内注如模具中的塑料熔体的总质量W 21

8.2.2确定单位质量的塑件在凝固时缩放出的热量 21

8.2.3)计算冷却水的体积流量qv 21

8.2.4 确定冷却水路的直径d 21

8.2.5冷却水在管内的流速v 22

8.2.6 求冷却管壁与水交界面的膜传热系数h 22

8.2.7 计算冷却水通道的热导总面积A 22

8.2.8 计算模具所需冷却水管的总长度L 22

8.2.9 冷却水路的根数x 22

8.3排气槽的设计 23

谢 辞 23

参考文献 24

asm0002.stp

lingjian.stp

proe三维

动模板.dwg

图纸总汇.dwg

型芯.dwg

型芯2.dwg

型芯固定板.dwg

外文翻译.docx

定位圈.dwg

定模板.dwg

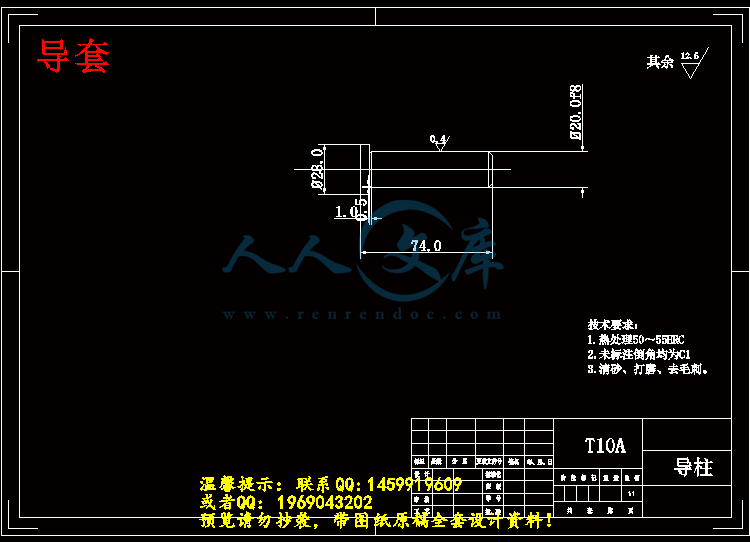

导套.dwg

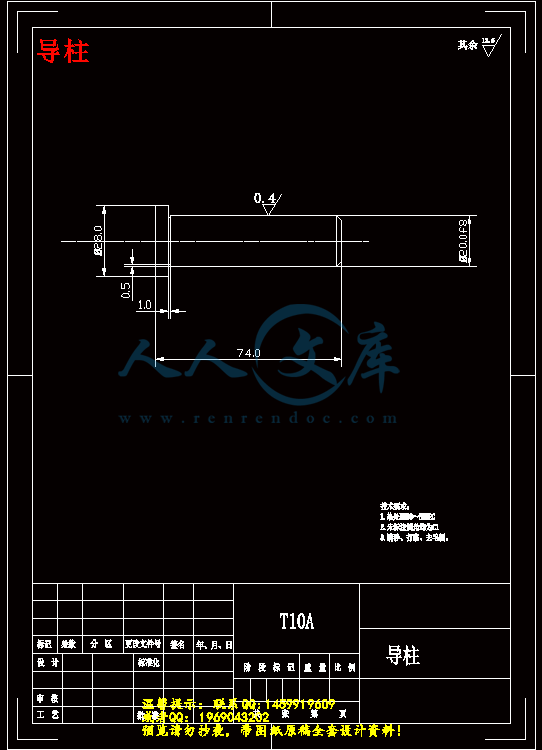

导柱.dwg

带头导柱.dwg

带肩导柱.dwg

成型固定板.dwg

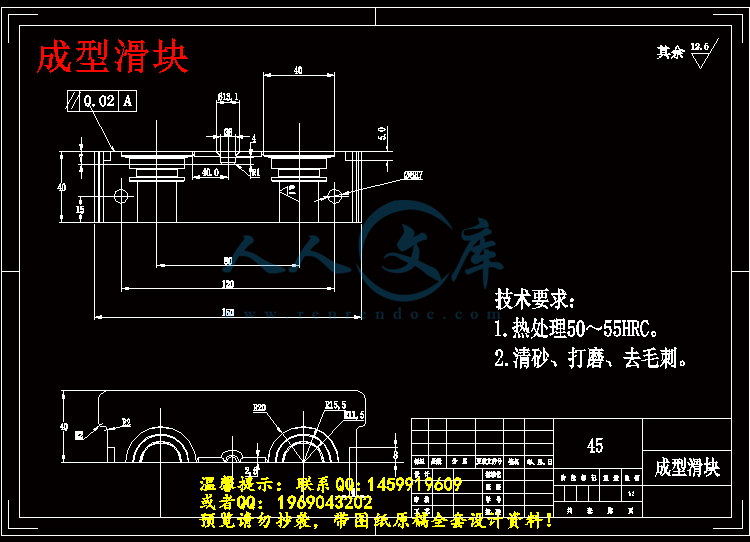

成型滑块.dwg

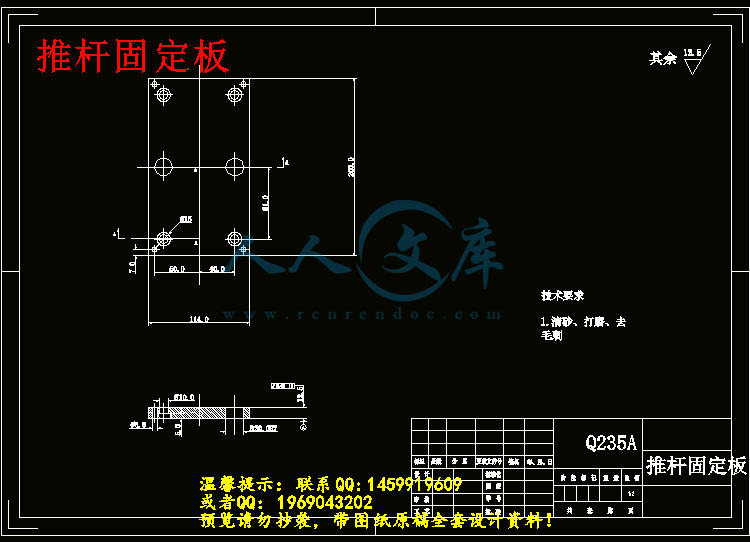

推杆固定板.dwg

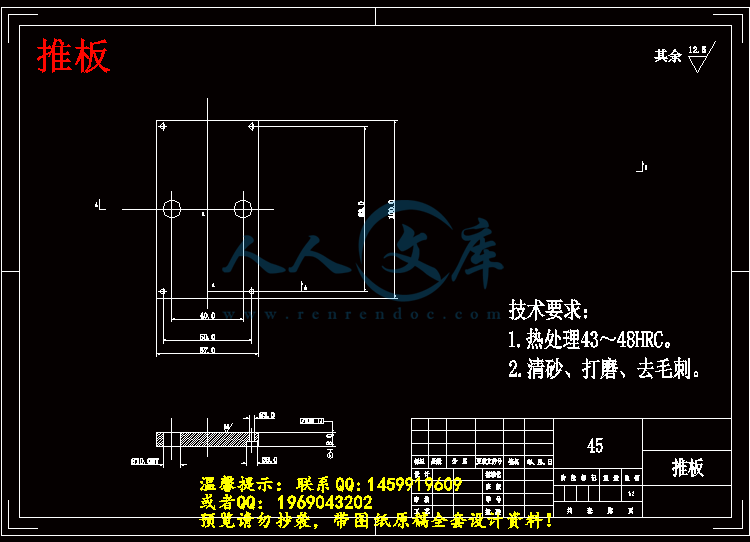

推板.dwg

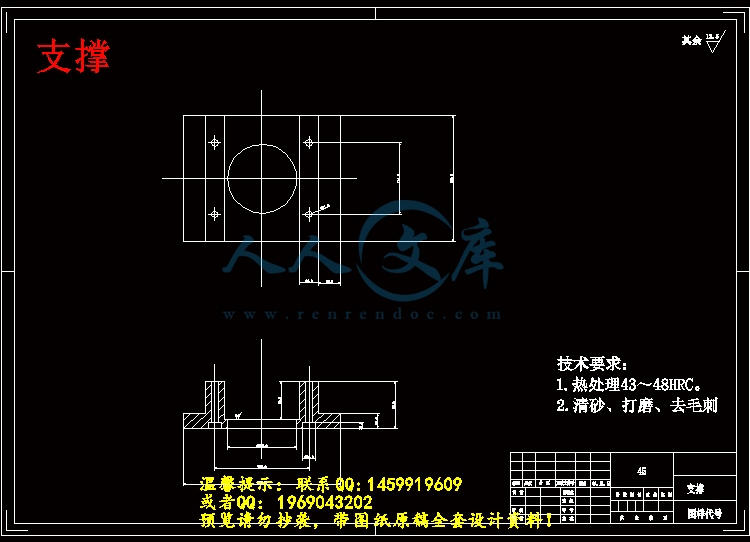

支撑.dwg

支撑板.dwg

文件清单.txt

水管接头.dwg

活动圈注塑模具设计【一模两腔说明书】.docx

浇口套.dwg

装配图.dwg

调研报告.doc

川公网安备: 51019002004831号

川公网安备: 51019002004831号