机械剪板机设计【含11张CAD图纸、说明书、答辩稿】

收藏

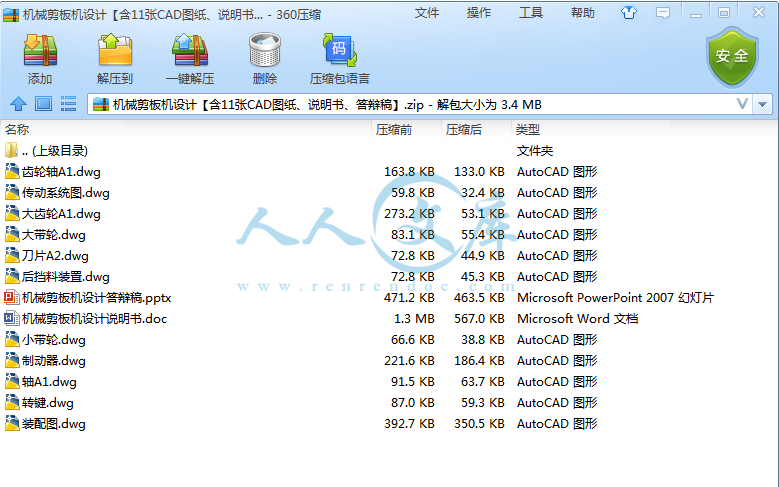

资源目录

压缩包内文档预览:(预览前20页/共47页)

编号:13298233

类型:共享资源

大小:2.05MB

格式:ZIP

上传时间:2019-01-14

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

含11张CAD图纸、说明书、答辩稿

机械

板机

设计

11

十一

cad

图纸

说明书

仿单

答辩

- 资源描述:

-

- 内容简介:

-

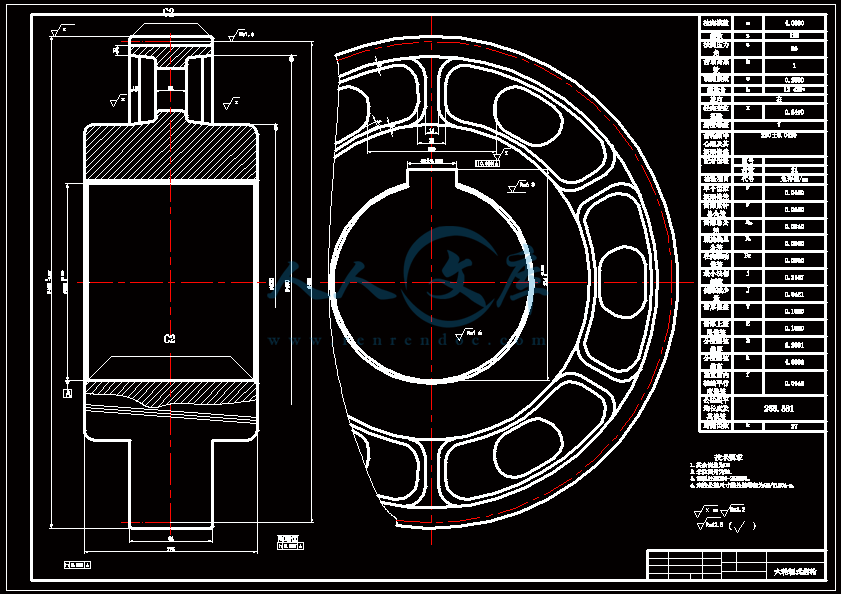

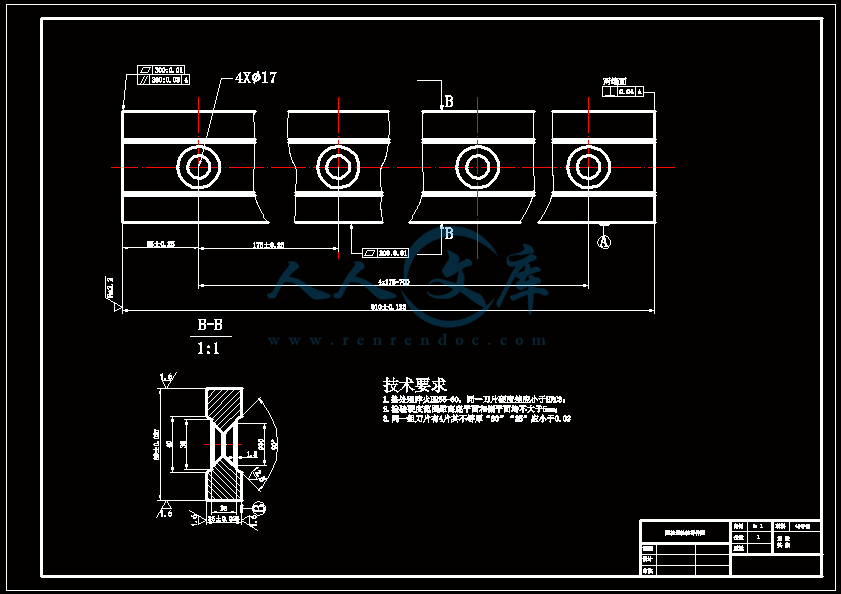

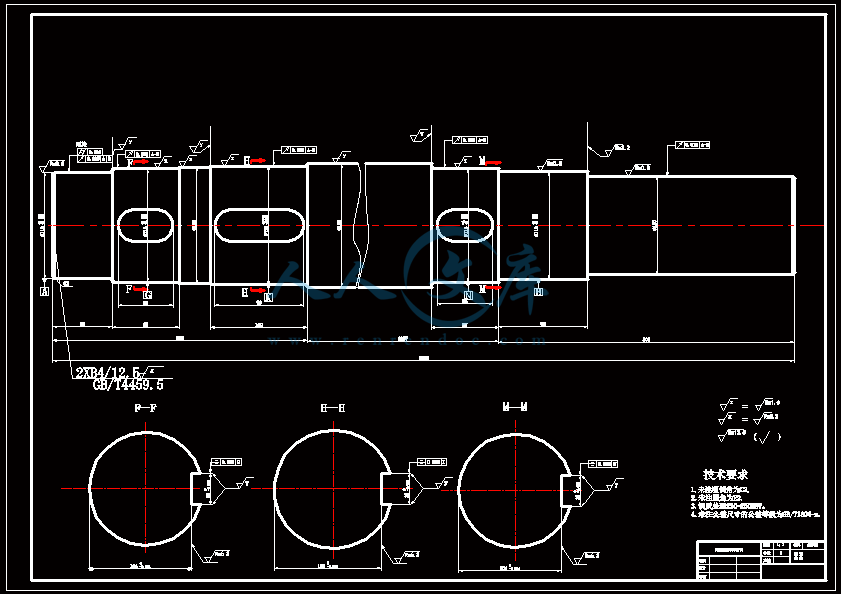

摘 要 机械剪板机是一种我们生活中经常使用的机器,它的作用是剪切板料,使其达到我们需要的宽度。它的传动过程是将电动机传出的动力经过带轮减速,然后再经过齿轮减速,再经过大齿轮带动偏心轮,偏心轮通过滑块带动连接的上刀架,实现斜刃剪切,达到剪切板料得目的。本设计通过结合工厂商品样机,以及设计参数结合各种资料设计。根据机械剪板机的剪切力计算和机器的工作环境以及最后剪切所用的功率选择电机。高速级采V带传动,因为v带可以吸收部分电动机的振动,使剪切板料时的冲击振动不致传给电动机,v带可以过载保护。齿轮传动在平稳可靠准确主要用于低速级。最后,通过偏心轮机构,将电动机传动轴的旋转运动转化为刀架的上下往复直线运动,从而实现剪切板料的目的。剪切时,通过压料架和后挡料机构,来保证剪切质量。关键词:剪板机;齿轮轴;偏心轮;平衡弹簧11AbstractMechanical shearing machine is a kind of machine that we often use in our life. Its function is to cut the plate and make it reach the width we need. Its transmission process is the power from the motor pulley to slow down, and then through the gear reduction, after big gear drives the eccentric, eccentric head on the slider to drive connections, realize the oblique shear blade, achieve shear sheet have to.This design combines the factory commodity prototype, and the design parameter combined with various data design. According to the shear force calculation of mechanical shearing machine and the working environment of the machine and the power selection motor used in the final shear. V belt transmission is adopted at the high speed, because the v-belt can absorb the vibration of part of the motor, so that the impact vibration of the shear plate is not transmitted to the motor, and the v-belt can overload protection. Gear transmission is stable and reliable and is mainly used for low speed. Finally, through the eccentric mechanism, the rotational motion of the motor drive shaft is converted into the upper and lower reciprocating linear motion of the knife frame, thus realizing the purpose of the shear plate. When shearing, the shear quality can be guaranteed by pressing the material rack and the backstop mechanism.Key words: shearing machine; Gear shaft; Eccentric; Balance spring21目 录第一章 引 言11.1 概述11.2现状及展望1第二章 剪切力的计算及传动方案拟定及分析22.1 设计任务书22.2 剪板机剪切力的计算22.2 电动机型号及参数选择22.3 传动比分配与确定3第三章 带轮传动设计43.1确定带轮的型号与带轮直径43.1.1确定计算功率43.1.2确定带型43.1.3确定带轮的基准直径43.2确定V带的中心距和基准长度43.3验算包角53.4计算带的根数53.4.1计算单根v带的额定功率53.4.2计算v带的根数53.5计算单根V带的初拉力和压轴力53.6大小带轮结构设计53.6.1小带轮结构设计53.6.2大带轮结构的设计63.7飞轮设计73.7.1转动惯量计算73.7.2飞轮的结构设计7第四章 齿轮的设计84.1选定齿轮94.2按照齿面接触疲劳强度设计94.2.1试算小齿轮分度圆直径:94.2.2计算齿轮参数104.3按照齿轮的齿根弯曲的强度设计114.3.1试算模数114.3.2调整模数124.4机械剪板机齿轮几何尺寸的计算134.4.1圆整中心距后的强度校核134.4.2结构设计及绘制齿轮零件图14第五章 曲柄连杆机构设计155.1材料选择155.2曲柄连杆机构的结构分析155.3确定偏心轮滑块机构的尺寸155.3.1偏心轮偏心距的确定155.3.2偏心轮直径的确定165.4偏心轮结构强度校核165.5结构设计16第六章 离合器和制动器的设计176.1离合器176.1.1转键离合器的工作原理176.1.2设计计算186.1.3传递最大扭矩的计算186.1.4离合器转键圆柱部分直径的计算186.1.5转键离合器的主要尺寸186.1.6转键离合器的校核196.2制动器的设计20第七章 轴的设计217.1 轴的设计217.1.1 轴的材料的选择217.1.2估算最小直径217.1.3轴的结构设计227.1.4 轴的强度计算237.1.5轴承校核287.2轴的机构设计287.2.1轴的材料的选择287.2.2初步估算轴的最小直径297.2.3轴的强度计算30第八章 其他零件设计358.1 平衡弹簧设计358.1.1弹簧材料的选择和许用应力368.1.2平衡力的确定368.1.3弹簧的尺寸计算368.1.4弹簧的尺寸368.2 刀片设计378.2.1刀片材料的选择378.2.2刀片的结构设计378.3 挡料架设计388.4箱体设计38第九章 结论38参考文献39谢 辞40第一章 引 言1.1概述剪板机的工艺用途是剪切各种长度的板料,可连续对各种长度的板料条料角板等进行剪切。机械剪板机是用位于上面的刀片相对位于下面的刀片作上下运动运动剪切的机器,将旋转螺母调节到合理的刀片间隙,剪切一定长度。压料架用于压紧板料,以防止未剪切的板料在剪切时移动,后挡料架通过旋转轴和螺钉控制板料长度。如图1-1所示: 图1.1 机械剪板机系统传动简图1.2现状及展望剪板机的主要类型有:斜刃剪板机,平刃剪板机;联合冲剪机;板料折弯剪切机;数控剪板机等。同我国较晚起步的汽车工业一样,剪板机技术在19世纪中期才得以从美国引进,20 世纪 70 年代以前,中国的板材成形是通过双作用机械剪切机和多台单作用机械剪切机实现的,主机之间有一个工件反转装置。 通常,滑料板安装在剪切机的后部,一般在剪板机后侧加装滑料板,料片固定板,承料板等机械结构。在我国,90%的这一阶段的产品仍被保存至今并大量使用,即使在国外汽车行业,这种典型配置仍使用了近半个世纪之久经过多年的新建和改造。国外剪板机最大可剪60x9000mm的板料,在剪3.4x3500mm以内的板料,采用机械剪板机比液压传动剪板机多,传动剪板机经济性好而且修理费用低。 机械剪板机的发展从人力蓄力到现在电脑控制,由简单工具到采用先进技术,从而实现板料剪切的大型化和微型化;从低效大批生产到现在的高精尖,往专用设备发展。在提倡“互联网+”的时代,机械剪板机发展目标是自动化智能化,当然在绿色发展保护环境的背景下,减少噪音,节省材料作为机器生产发展的方向之一。机械剪板机用处多,将会吸引国内各方英才,学习追赶超越欧美国家的技术,迎来中国科技文明发展的春天。第二章 剪切力的计算及传动方案拟定及分析2.1 设计任务书 这次毕业设计的老师所给的题目机械剪板机的设计,其中已知条件有:剪切最大厚度6mm,剪切最大板宽为3200mm,材料的强度极限为450MPa,行程次数为50次/分,剪切角度为1.5,飞轮转速为290r/min,后挡料架挡料长度为500mm。2.2 剪板机剪切力的计算机械剪板机的剪切力计算根据诺沙里公式来计算,根据已知条件以及类比样机中的相关参数可得: (2-1)式中 P-剪切力; -被剪板料极限强度,根据已知为,查找材料力学可知剪板材料为可锻铸铁,由此可知为6%; 带入得:剪切力.代入(2-2): (2-2) 式中T-工作机的阻力矩,Nm; N-轴的转速,r/min计算得到剪板机所需功率。2.2 电动机型号及参数选择 剪板机可否进行正常的工作以及能量消耗是否合理取决于电动机的选择。电动机功率计算公式: (2-3)式中工作机所消耗的功率,KW;-传动环节的总效率。总效率是由组成传动链的各环节效率乘积,即=,查找机械设计手册,可得 -V带效率为=0.98;-离合器效率为=0.99;-深沟球轴承效率一般为=0.98;-曲柄连杆机构效率一般为=0.95;-闭式齿轮传动效率,7级精度为 =0.99;算得=0.876,=10.774kw.电动机的功率如果选的过小,则不能保证剪板机正常的工作;如果选的过大,将导致电动机的能力不能及时的得到应用,当一直处于欠载状态工作,其效率和功率都将会下降,造成经济损失。由计算得到,电机功率p=10.774KW,因此选取的电动机功率为,。同步转速为4级1500转/分钟系列电动机,电动机型号为Y160M-4,额定功率,满载转速为。2.3 传动比分配与确定已知飞轮转速为290r/min,偏心轮机构为50r/min,带传动比范围是;带轮传动比范围;总传动比范围为。可得总传动比,因此可得:7,8。电机轴上功率: :第三章 带轮传动设计 3.1确定带轮的型号与带轮直径3.1.1确定计算功率确定工况系数:查表机械设计(后面同书)表8-8可得:工况系数,由可得:3.1.2确定带型由,主动带轮转速为1460r/min,根据表格8-11,选取B型V带较为合适。3.1.3确定带基准直径1) 初选小带轮的2) 基准直径:查表机械设计8-7和8-9,B型带最适直径为140mm,取;合适。3) 计算大带轮的基准直径:.根据表8-9取标准直径3.2确定V带的中心距和基准长度 1)初选带轮的中心距 2)基准长度:由表8-2,选带的基准长度为2700mm。3)计算实际中心距:,中心距变化范围:; ,可得中心距变化范围为559.5mma681mm,取实际中心距.3.3验算包角=125.565120(3-8)符合要求。3.4计算带的根数3.4.1计算单根v带的额定功率由,查表8-4得,由,查表8-5,得P=0.461kw,(单根普通v带额定功率的增率),查表8-6,根据小带轮的包角=125.565,修正系数中包角为,带长为,3.4.2计算v带的根数可以计算普通v带的根数,取V带的根数为Z=4根。3.5计算单根V带的初拉力和压轴力查机械设计中表8-3,B型带单根v带的质量q=0.17kg/m,故,计算压轴力:,根据带轮的速度v=10.69m/s20m/s,故带轮的材料选取为HT150.3.6大小带轮结构设计3.6.1小带轮结构设计查机械设计计算手册得电动机轴的直径为42mm;小带轮直径小于300mm,采用腹板式,查表可得小带轮齿顶圆直径为147mm.其宽度小带轮的宽度为B=(Z-1)e+2f=81mm.其结构如图3.1所示:图3.1小带轮结构图3.6.2大带轮结构的设计大带轮的基圆直径大于,采用六椭圆轮辐式。尺寸如下:B=81mm, f=12mm.其结构如图3.2所示:图3.2大带轮结构图3.7飞轮设计 飞轮安装在主轴上具有能够储存转动惯量的零件。轴转速升高,飞轮动能提高,贮蓄能量;轴转速下降,飞轮动能降低,释放能量。飞轮可以用来减少轴运动过程的速度波动。剪切时做需要的转靠电机和飞轮承担。设计时,先根据剪切力和转速参数,然后确定转动惯量,再确定主电机功率及转速,最后选择,从而减少能耗。3.7.1转动惯量计算皮带轮降速后飞轮转速在,根据已知,转速为290r/min。转动惯量为: 式中P-总剪切力,P=59347.629N=6055.881kg;=; B-板宽,3200mm;-剪切角,1.5;-剪板机中一般取14%;K -效率系数,范围K=1.151.18,取K=1.16;可得=588.646kgm,3.7.2飞轮的结构设计 根据飞轮转动惯量结构上的参数,可以确定飞轮的尺寸为:,假定转动惯量全部集中在轮缘上,因为(3-17)式中:m为轮缘质量;R为惯性半径,又有,可知飞轮轮缘平均直径D的平方与质量成反比。平均直径D选择依据需考虑飞轮的安装空间和控制圆周速度,防止因过大的离心力使轮辋破裂。由于大带轮直径为710mm,类比工厂样机可得飞轮的轮缘平均直径为710mm;根据上面计算公式,可得飞轮的质量为Q=388.423kg。根据飞轮质量计算公式:对于较大的飞轮,其高宽比为H/b=1.5,对于较小的飞轮,其比值为2,。因为剪板机中飞轮的转动惯量较小,因此比值取2.选取飞轮材料为HT250,可得灰铸铁材料的密度为7.35g/cm,即r=72030N/m.根据计算得到:b=0.049m,H=2b=0.098m.可取b=50mm,H=100mm.验算飞轮转速:,符合要求。其结构如图3.3:图3.3飞轮结构图第4章 齿轮的设计根据机械剪板机的传动方案和剪板机的传动原理图,齿轮来为机器传递动力。4.1选定齿轮(1)选齿轮精度为7级,油润滑,用直齿圆柱齿轮,其压力角为20;(2)根据表10-1,取机械剪板机小齿轮的材料是40Cr调质处理,查机械设计计算手册得其硬度为280HBS;取机械剪板机大齿轮的材料是45钢,同样进行调质处理,其硬度为240HBS,硬度差40HBS提高大齿轮的疲劳极限.(3)小齿轮齿数取20,大齿轮齿数为117.4.2按照齿面接触疲劳强度设计4.2.1试算小齿轮分度圆直径:(1) 确定公式各个数值;1) 查相关的资料和手册取载荷系数为;2) 计算小齿轮的转矩:,3) 查表10-7取机械剪板机齿宽系数为;4) 由图10-20查得区域系数;5) 查机械设计计算手册表8-65取机械剪板机弹性影响系数;6) 接触疲劳强度重合度系数的计算: 8)查图8-22取机械剪板机小齿轮的接触疲劳极限;取机械剪板机大齿轮的接触疲劳强度;9)查相关资料和手册公式计算出机械剪板机应力的循环次数; 10)查图8-24选定机械剪板机齿轮的接触疲劳的系数是;11)计算接触疲劳的许用应力;查资料取齿齿轮的失效的概率是1%,齿轮齿条式钢筋切断机安全系数取S=1,根据查得的公式计算的:4.2.2计算齿轮参数1) 计算小齿轮分度圆直径,带入中的小者:2) 计算圆周速度V: 3) 计算机械剪板机的齿轮宽带度b:4) 计算齿宽和齿高的比值b/h:5) 模数等于和齿高:5)计算载荷系数;根据v=1.064m/s,7级精度,查图10-8(以下参考同书)查得动载系数为得;圆周力根据齿宽与齿高的比值,查得;查10-2,查得使用系数;查表10-3得直齿轮齿间载荷分配系;查表10-4,插值法得齿向载荷分布系数齿轮的载荷系数为:6)根据机械剪板机的载荷系数来修正齿轮的分度圆直径,根据手册查得的公式得: 7)计算齿轮模数4.3按照齿轮的齿根弯曲的强度设计4.3.1试算模数(1) 确定公式各数值;1) 由式10-5计算弯曲疲劳强度用重合度系数,2) 试选3) 计算由图10-17查得齿形系数为:;由图10-18查得应力修正系数为:;由图10-23c得小齿轮的弯曲疲劳极限是;大齿轮的是;查图10-22,得齿轮的弯曲疲劳系数是,;4)计算弯曲疲劳及其许用应力;查资料取疲劳安全系数是S=1.4,根据相关公式得: ,由于大齿轮的比值大于小齿轮,所以取(2) 机械剪板机齿轮参数的计算;4.3.2调整模数1) 计算实际载荷系数前的数据准备:齿轮的宽高比:齿宽b:圆周速度:2) 计算实际载荷系数.由表10-4用插值法得,结合,查图10-13得,载荷系数为:由,查表10-3得齿间载荷分配系数:根据v=1.067m/s,7级精度,由图10-8查得动载系数3) 由式10-13,按实际载荷系数得到模数机械剪板机齿根弯曲疲劳强度得到模数比根据机械剪板机齿面接触疲劳强度算出来的模数还要大,查取相关的资料可以得出机械剪板机齿轮模数的大小和弯曲强度计算出来的齿轮的承载能力有关,齿面接触疲劳强度得到齿轮承载能力,只与齿轮的直径有一定的关系;因此我们可以使用由机械剪板机弯曲强度计算而得出的模数3.941来使用,然后根据机械制图表7-3标准模数表,取出机械剪板机齿轮的模数为m=4,使用齿面接触疲劳强度计算出来的分度圆直径=70.365mm,来作为,机械剪板机齿轮的分度圆直径,最后可以计算出机械剪板机小齿轮的齿数:相对的大齿轮的齿数等于:=5.8X21=122,4.4机械剪板机齿轮几何尺寸的计算计算机械剪板机齿轮的分度圆直径:计算齿轮齿条式钢筋切断机高速轴的中心距:=计算机械剪板机齿轮的宽带:b=184=84mm考虑安装误差,保证齿宽,选小齿轮略加宽,大齿轮齿宽,小齿轮齿宽。 4.4.1圆整中心距后的强度校核上述中心距不便设计和制造,需要调整。中心距圆整为,其他几何参数不变,圆整之后变位系数和不超过工作范围。变位后,齿轮副尺寸变化,需要重新校核强度,确定是否合理。(1)变位系数和:计算相关数据:,从图10-21a可知,变位系数和提高齿轮强度降低重合度。分配变位系数X1,X2,由图10-21b坐标点位于和之间,做射线得到纵坐标0.646和0.647.仿照前面,计算式10-10中参数,齿根弯曲疲劳强度校核 按照上面的类似做法,先计算机械设计10-6中的各参数,4.4.2结构设计及绘制齿轮零件图根据上面计算结果,将所计算结果列入表4-1齿轮设计参数: 表4-1 齿轮的设计参数小齿轮大齿轮齿数Z齿顶高齿根高传动比啮合角齿高h中心距模数分度圆直径齿宽齿顶圆直径齿根圆直径节圆直径第五章 曲柄连杆机构设计 曲柄连杆机构是机械剪板机的典型结构,使上刀架上下移动,达到剪切的目的,同时,还具有放大力的作用。5.1材料选择 由于曲柄连杆机构要承受较大的的剪切力,所以应当选用刚度较大的钢,选择材料为45钢。其应力为5.2曲柄连杆机构的结构分析 曲柄连杆机构的滑块的移动中心线通过曲柄连杆机构的中心,称为对中式曲柄滑块机构。由于机构需要,曲柄滑块机构改为偏心轮,偏心轮中心与回转中心的长度称为偏心距,偏心距就是实际曲柄的长度,这种零件称为偏心轮机构。偏心轮机构就是转动副轴颈半径大于曲柄长度曲柄滑块机构。 曲柄存在的条件:a为最短,且a+eb,曲柄滑块机构的极限位置与行程:s=2a,曲柄滑块机构的急回特性为的机构最小传动角在曲柄与导路垂直的位置,对心式曲柄滑块机构。5.3确定偏心轮滑块机构的尺寸 根据曲柄滑块的行程为20mm,采用对心式曲柄滑块机构。5.3.1偏心轮偏心距的确定 根据已知曲柄滑块的行程为s=20mm,又机械原理中公式式中工作段始点的转角,一般取=0;工作段终点的转角,一般取代入数据,得偏心距为20mm。5.3.2偏心轮直径的确定 偏心轮直径由自锁条件决定,自锁的基本条件是圆偏心轮工作时,偏心轮直径D取决于自锁条件,得e/Rf(5-3)式中R一圆偏心轮的半径;f-摩擦系数.根据偏心轮钢与轴之间的无润滑摩擦,可取f=0.15.故D/e14即D14x20=280mm这里取D=280mm.一般取偏心轮的手柄长度是偏心轮直径的45倍,即l/d=1.82.5,即L=540mm,取偏心轮的手柄长度为540mm。根据机械设计手册中推荐的回转轴半径与偏心轮半径之比为:得r=37.5mm.又因为偏心轮与轴连接的周向定位,使用键连接,故轴径增大5%,取轴的直径为115mm。5.4偏心轮结构强度校核剪切力,作用在曲柄上的最大的力,查机械原理公式:K为安全使用系数,查机械设计手册得k=1.2,计算得到N=71818.154N,因为采用双偏心轮结构,因此每个偏心轮承受的力为 该曲柄连杆机构的最薄弱环节为上面部分,其面积为A=(70-30)X40=1600mm,大于最小需用面积,故该设计符合要求。强度校核: (5-8)因此此结构设计安全。5.5结构设计 类比工厂样机,可以确定曲柄连杆机构的结构如图5.1所示:图5.1 偏心轮结构图第六章 离合器和制动器的设计在曲柄压力传动系统会装有离合器和制动器,控制轴以及其连接件的运动和停止,从而可以提高剪切速度和效率,降低电动机开关使用的次数。这样延长电动机的寿命,机器可以在稳定的环境中启停,从而延长剪板机的寿命。 6.1离合器转键离合器不仅制造简单不需要气源,而其它的接合速度,可以承受的转矩范围是在,因为剪板机主轴的速度为,因此在此次机械剪板机的离合器选择上选用转键离合器。不过零件也有不完美的地方,它的缺点主要是容易损坏,噪音太高,无法实现紧急停车,遇到危险情况不能够做相应的处理。上死点才能脱开这一缺点是由其结构与工作原理造成的,这样就给操作者在操作剪板机的过程中带来危险,所以操作员必须要小心谨慎,以免造成不必要的人身伤害,毕竟安全第一。6.1.1转键离合器的工作原理与普通零件安装键的作用不同,转键离合器传递轴的扭矩是通过键在轴套中转过一定的角度来实现的。当键达到传递运动的要求时,它就会卡在轴套的键槽中。机械剪板机采用单键离合器,主要结构是中套和前后端套置于齿轮轮毂中,作为离合器轴与运动原件之间连接的结构。转键离合器中的变速键的长度必须制成等于中间套筒半月板部分的长度。当键在从动轴上进入键槽,那么该齿轮会处于空转状态,不能实现剪切。工作转键一端装拨爪,另一端装曲柄连杆机构,通过它来连接工作转键和反冲转键,这样就可以实现的正反转。弹簧将转键压入曲轴内,这样离合器就处于分离状态,运动就会停止。当拨爪和转键被拨转90时,离合器就会接合一次。6.1.2设计计算转键离合器接合一次转键就会受到冲击载荷一次,因此要选用能够经受冲击载荷的材料。选中套内套和外套材料用45钢,热处理硬度为;转键材料为合金钢,热处理硬度为,。两端处回火至;关闭器采用,热处理硬度为.6.1.3传递最大扭矩的计算计算转矩:根据表7.3-2离合器的计算转矩得到公式:其中式中K-离合器的工况系数; T-轴的计算转矩表7.3-3离合器的工况系数,机械剪板机的转键离合器工况系数K=1.25计算的转矩为6.1.4离合器转键圆柱部分直径的计算根据机械设计手册中公式:,计算得到,取转键直径为6.1.5转键离合器的主要尺寸根据表7.3-7,可得转键的主要尺寸:曲轴直径:挤压面积: 转键计算半径公式: 又有压力角计算公式为:得到压力角6.1.6转键离合器的校核作用在转键上的圆周力:作用在转键上的径向力:转键挤压应力:,符合要求转键离合器的剪切应力:,符合要求转键离合器单位长度的拉力为:转键离合器的弯曲应力:验算转键离合器的速度:,因此工作速度安全。综合上面的设计计算结果,可得零件图6.1为:图6.1转键离合器装置图6.2制动器的设计制动器利用摩擦力来降低部件运动速度或者迫使其停止运动。因相同直径时带式制动器的转动力矩是块式的,选用带式制动器。(1) 圆周力:根据轴的转矩,轴的直径为。代入公式(2) 张力:带入欧拉公式:式中为摩擦系数,根据表格可得,为制动轮包角,一般取代入公式得:(3) 带宽B: 根据带材料取,带入:,根据推荐值取(4) 厚度:厚度公式为 式中-为许用应力,钢带材料为45钢,故;d为铆钉直径,取;m为铆钉数,取,得到,取厚度为。(5) 铆钉的剪切强度:剪切强度铆钉设计符合要求。第七章 轴的设计 7.1 轴的设计 传动零件的工作需要支撑和安装的位置以及空间,这就需要轴来发挥它的作用。各个零件在轴上安装随着轴线的旋转,就可以来传递动力和运动,然后通过轴承与机架相连,各部分就可以构成传动系统,来实现机器的正常运转。在机械剪板机中,主要用的是直轴中的阶梯轴。 7.1.1 轴的材料的选择 通过轴的应用条件以及运动,采用合理的热处理方式,考虑工艺性和经济性的要求来选择轴的材料。选用轴的材料为应用最广泛的45钢,并进行调制处理。根据表10-1轴的常用材料及其力学性能,45钢调制处理后的力学性能: 7.1.2估算最小直径设计轴时通常需要先估算轴的最小直径,不能小于最小直径,将其作为轴的直径和长度的设计依据。根据轴的强度设计,转轴受弯扭联合作用,轴会受到弯曲和扭曲以减小许用应力。首先,根据扭转强度条件,估计受扭矩影响的轴部分的最小直径,然后通过结构设计确定每个轴段的直径。根据表10-2轴常用材料的几种材料的及A值,轴的材料为45钢,其,A=,取A=115,根据轴的功率,转速为。带入公式计算:,取。小齿轮齿顶圆直径,故该段轴制成齿轮轴。7.1.3轴的结构设计 为了估算轴的直径,合理地布置轴上各零件的轴向定位。根据轴的结构设计,轴部的轴向位置是固定的,轴部的圆周连接容易,轴结构容易制造,轴部件方便。 轴上零件的装配和拆卸,也是考虑轴设计是否合理的依据,并解决或减少压力集中等问题,只有各方面都得到考虑,轴才能够符合使用要求。(1) 轴段的结构设计该段轴上安装飞轮,根据前面计算结果,飞轮的直径为710mm,飞轮的宽度为50mm。轴的轴向尺寸,根据飞轮轮毂宽度确定,因此该段轴的长度为48mm,根据初算,由于飞轮处安装键槽,故轴径增大5%,取轴的直径为46mm。选取普通平键来连接轴与飞轮,根据轴的直径为55mm,查手册中表4-3-18得到,键的公称尺寸,选择其长度为40mm. 校核键强度:(2) 轴段的结构设计 该轴段用于对飞轮和带轮定位,采用套筒。取该段轴的长度为,根据,得轴的直径为(3)轴段的设计轴段安装大带轮,根据前面计算结果大带轮的直径为710mm,大带轮的宽度为81mm。轴的轴向尺寸应该略小于大带轮的轮毂宽度,因此取该段的轴长度为76mm,该段轴的直径为.带轮在轴上安装需要键进行周向定位。选取普通平键来连接轴与带轮,同时为了满足飞轮在轴上的轴向固定,根据轴的直径为,机械设计手册中表4-3-18得到,键的公称尺寸,选择其长度为70mm 校核键强度(4)轴段的结构设计 带轮轴向固定轴肩,考虑密封原因同上,直径为,长度为,H为带轮端面与轴承端盖间的距离,为避免干涉,取;e轴承端盖的厚度,取15mm;m轴承盖止推套筒长度,近似取(5)轴段的结构设计 安装轴承,取直径为由于剪切力较大需要承载能力大且适用于重载或振动载荷的轴承,选轴承为调心球轴承,初选轴承型号为1213,则。 (6)轴段的结构设计 该轴段为中间轴段,作为轴承的定位轴肩取该轴段的直径为,该段长度应大于剪板机可剪板料的长度,取该段长为.(7)轴段的设计齿轮轴段,根据齿轮尺寸得轴的直径为,该段长度应接近剪板机可剪板料的长度,长度.(8) 轴段的设计 该轴段将做成齿轮轴,直径为,长度为(9)轴段的设计查表得到轴承1213的安装尺寸为,取该段轴的直径为74mm,长度为.(10)轴段的设计,直径为。轴的结构如图7.1所示:图7.1齿轮轴结构图 7.1.4 轴的强度计算 输入轴装配草图如图7.2所示:图7.2齿轮轴装配草图根据机械剪板机轴的弯扭合成应力校核机械剪板机轴的强度计算作用在机械剪板机齿轮轴上所受的力剪板机作用在小齿轮上的力计算机械剪板机齿轮轴上所受的支反力垂直面上的分力,;齿轮轴受力草图如图7.3所示:图7.3齿轮轴受力草图水平面的分力由机械剪板机各装配零件没有产生水平分力,得N力支点上产生的支反力N由于Fp方向没有确定,所以我们按照最不利的情况进行考虑:机械剪板机在轴上垂直面产生的弯矩图如图7.4所示:图7.4齿轮轴受力弯矩图水平面上产生的弯矩:由于平方向上没有力的作用,因此水平面上的弯矩也没有。Fp力对机械剪板机轴的弯矩。带轮对轴的弯矩图如图7.5所示:图7.5带轮的弯矩图合成机械剪板机齿轮轴的弯矩合成弯矩图如图7.6所示:图7.6 齿轮轴所受合力弯矩图机械剪板机齿轮轴相应的转矩如图7.6所示:图7.6齿轮轴转矩图根据相关资料和手册,取轴的弯曲系数=0.6,则 计算机械剪板机轴的合成弯矩图如图7.7所示 图7.7 齿轮轴合成弯矩图7)根据根据机械剪板机轴的强度由弯矩图可以知到,a截面上的计算弯矩是其中最大,这处的计算应力是截面上的计算应力是截面的计算应力为应力值小于材料的许用应力=60MPa,所以轴安全。7.1.5轴承校核 调心球轴承可以承受径向载荷不宜承受轴向载荷,向心轴承的当量动载荷为,剪板机所受载荷较大故,轴承承受径向力为 带入可得。 计算轴承寿命:可靠度为0.98的轴承寿命系数为。设机器在该力的作用下循环次数为寿命,根据 球轴承,得,轴承选用合理,采用脂润滑。7.2轴的机构设计 7.2.1轴的材料的选择轴的材料45钢调制处理。 7.2.2初步估算轴的最小直径 根据表10-2轴常用材料的几种材料的及A值,轴的材料为45钢,其,A=118107,取A=115。根据轴的功率,转速为。带入公式计算:。(1)轴段的结构设计该段轴上安装大齿轮,根据前面系统图可知,大齿轮是安装在转键离合器外面的,因此该段安装的是转键离合器。根据前面计算结果,转键处曲轴的直径为100mm,该段长度为207mm.(2)轴段的结构设计该段安装转键离合器的端部,对转键离合器进行轴间定位。根据转键设计结果,可得该段的直径为106mm,该段长度为90mm.(3)轴段的结构设计该段轴用来安装偏心轮,根据对偏心轮的计算,可知该段轴的直径为115mm,又根据偏心轮的宽度为70mm,因此选取该段轴的长度略短于偏心轮的长度,因此取该段的长度为68mm.轴与偏心轮连接需要键,根据轴的直径选择键的尺寸:,选择键长为63mm.校核键的强度:,因此该键符合使用要求。(5)轴段的设计该段轴在两个偏心轮之间,取两个偏心轮之间的距离为,该段轴直径为.(6)轴段的设计 该段用于安装制动器,根据制动器的宽度,直径为。故该段轴的,直径为。制动器与轴的连接需要键连接,根据直径选择键的尺寸为:,选键宽为.校核键:(7)轴段的设计 该段对制动器进行轴向定位,取其直径为,长度为。(8)轴段的设计该段轴用来安装偏心轮,根据前面可知该段轴的直径为115mm,该段的长度为68mm.(9)轴段的设计该段用来对偏心轮进行轴向定位,并安装箱体。取该段长度为,直径为。根据上面数据,画出轴与转键离合器的结构图如图7.8所示:图7.8轴及转键离合器结构图7.2.3轴的强度计算 轴装配草图如图7.9所示:图7.9 轴的装配草图根据轴的弯扭合成应力校核强度计算作用在轴上所受的力剪板机作用在大齿轮上的力计算齿轮在轴上的支反力垂直面上的分力,;作用在偏心轮上的力:,由于齿轮也对该面有力的作用得支反力为:制动器的受力:作用在偏心轮上的力:画出各力在轴上受力方向如图7.10所示:图7.10 轴受力草图对其在轴上产生力矩的计算:可得轴受齿轮作用的力的弯矩图如图7.11所示:图7.11 齿轮作用在轴上的弯矩图水平面的分力由轴上的各零件主要产生径向载荷,其轴向载荷很小可忽略不计,得N由于平方向上没有力的作用,因此水平面上的弯矩也没有。力对轴的弯矩。制动器作用在轴上的弯矩图如图7.12所示:图7.12制动器作用在轴上的弯矩图合成轴的弯矩齿轮轴受力合力弯矩图如图7.13所示:图7.13轴受力合力弯矩图机械剪板机齿轮轴相应的转矩图如图7.14所示:图7.14 轴的转矩图根据相关资料和手册,取轴的弯曲系数=0.6,则 计算机械剪板机轴的合成弯矩图如图7.15所示:图7.15 轴合成弯矩图7)校核轴由弯矩图可以知到,a截面上的计算弯矩是其中最大,这处的计算应力是截面上的计算应力是截面的计算应力为应力值小于材料的许用应力,所以轴安全。第八章 其他零件设计8.1 平衡弹簧设计 压料架的作用是为防止板料在剪切过程中,如果没有压料装置就会发生摆动,这样会影响剪切质量,容易产废弃板料造成经济损失。平衡装置设置的目的是为了防止有上刀架向下运动超速就会具有冲击载荷,而且压料架也有质量,在高速且较重的条件下就会有较大的惯性载荷。压料力是通过改变压料弹簧的压缩量,压料弹簧就会压紧与拉长,进行调整。圆柱螺旋压缩弹簧的特性接近于直线型,刚度稳定,应用最广。因此在生产中利用圆形截面圆柱弹簧,它的伸缩将会使压料架的上下运动。 8.1.1弹簧材料的选择和许用应力 弹簧在变载荷下工作,为使弹簧工作可靠,弹簧材料的弹性极限和疲劳强度高,韧性和热处理性能号。根据表16-2,具有较高的疲劳强度弹性好的材料是,切变模量,弹性模量为,硬度范围4050MPa.根据表16-3得旋绕比为C=8弹簧曲度系数8.1.2平衡力的确定 在剪切过程中,上刀片对板料的力水平向前,为防止其移动,压料架摩擦力大于剪切力。剪切开始,板料的摩擦力的为.当剪切继续,顶面摩擦力为,底面摩擦力不变,因此,时,总压料力为: 压料装置上安装有两个弹簧,所以 8.1.3弹簧的尺寸计算试算弹簧丝直径: 根据表16-6,取弹簧丝直径为,第二系列。对于压缩弹簧,根据变性条件求出弹簧的工作圈数,取,则.取0.5圈圈,有效圈数,则总圈数为16圈。弹簧的刚度为:。8.1.4弹簧的尺寸 弹簧的初拉力: 初应力:按照图16-9,当C=8时,则,因此该弹簧的应力符合要求。 极限工作拉力,取极限工作载荷:弹簧的零件图如图8.1所示: 图8.1 平衡弹簧零件图8.2 刀片设计 剪板机上刀刃运动,下刀刃固定。为了让刀架均匀连续剪切,上刀刃沿着刀架回转中心为圆心,以剪切半径的圆弧摆动,摆动角度为剪切角。8.2.1刀片材料的选择 剪板机中的刀片要承受较大的剪切力,因此在选择刀片材料是应该要求能承受冲击载荷而且要求耐磨。根据刀片要求查找资料选取刀片的材料为,铬硅钢中加入一定量的钨而形成的钢种。8.2.2刀片的结构设计上刀刃自左至右既要沿弧线上又要沿剪切角上升,其轨迹方程为:,其中为剪切角。根据前面已知,剪切行程为20mm,剪切角为1.5。 计算摆动中心到下刀架的距离a: 回转半径为: 刀片左边线和右边线距摆线中心距的距离: 刀片垫片的厚度为: 根据上面计算结果,查得刀片的尺寸为。 因为机械剪板机剪板的最大宽度为3200mm,因此应该要有8片刀片,上下两组每组4片。刀片结构如图8.2所示:图8.2 刀片零件图8.3 挡料架设计 后挡料架装置的作用是控制板料剪切的长度,首先将螺钉松开,旋转轴,移动挡料架达到板料剪切所需要的长度,再固定好螺钉,为了保证加工中板料的剪切质量挡料架与下刀刃之间的距离不能小于10mm,以防出现剪切振动以及板料剪切的长度无法达到预期效果。根据后挡料架机构的挡料长度为500mm。类比工作样机:挡料轴设计长为,挡料轴的直径设计为50mm。8.4箱体设计 箱体采用铸造加工,由于承受较大的冲击载荷材料选为铸钢,由于板料较长而且需要承受较大的机身重量,取剪板机的箱体壁厚为,长度为,宽为,高为。第九章 结论 我们这次设计的是机械剪板机,工作原理简单,适用范围比一般的机器更加的广,同时机械剪板机的造价便宜,机器功能也比较稳定,因此在机械加工中得到广泛的应用。虽然科技在不断地进步,机械剪板机进展不是特别快,不管是机器的结构上面还是易损件的改变上以及刀口间隙调整上,都没有做出有效的成果。使用时不能实现全自动,操作员工作条件比较危险,维修时费时费力。 在设计机械剪板机的过程中,

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号