【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

绪论…………………………………………………….1

模具工艺规程的编制………………………………………3

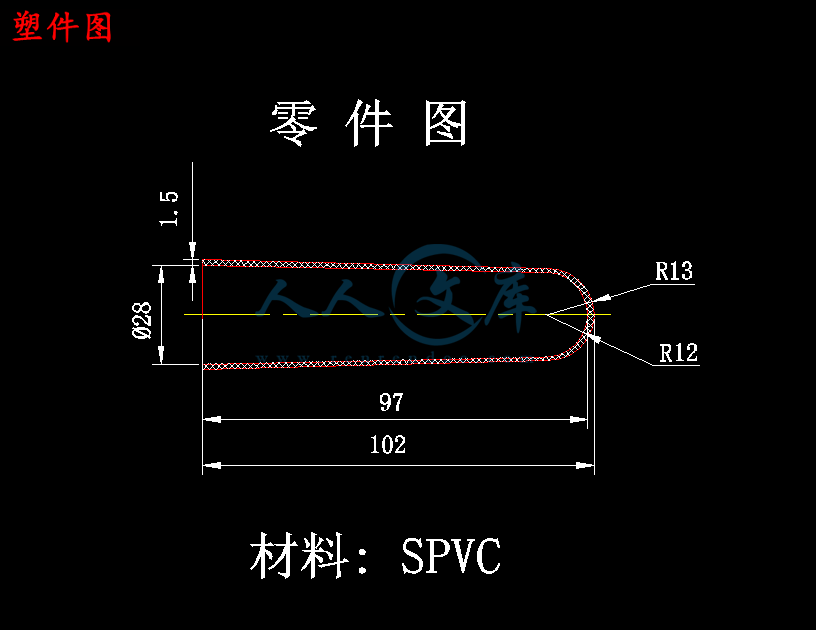

塑件的工艺性分析………………………………………….3

塑件的体积和质量的计算………………………………….4

塑件注塑工艺参数的确定………………………………….4

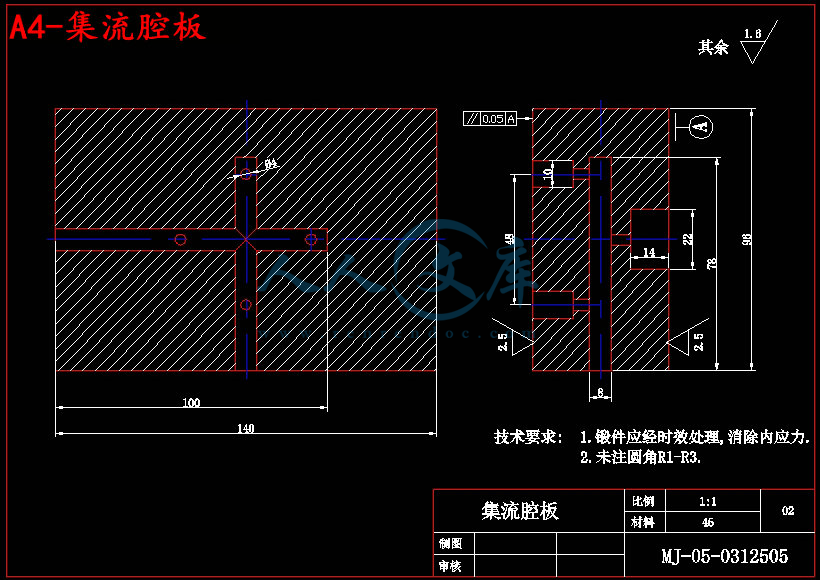

二、注塑模的机构设计……………………………………………5

2.1 分型面的选择………………………………………………...5

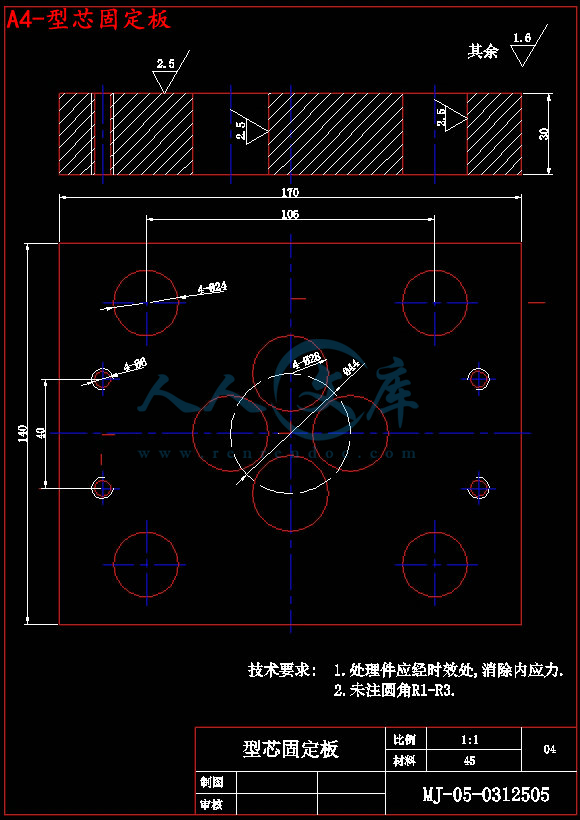

2.2 确定型腔的排列方式………………………………………...6

2.3 浇注系统的设计……………………………………………...7

2.4 抽芯机构的设计…………………………………………….10

2.5 成型零件的结构设计……………………………………….10

三、模具设计的有关计算………………………………………..11

四、模具加热和冷却系统的设计………………………………..12

五、模具闭合高度的确定………………………………………..14

六、注塑机有关参数的校核……………………………………...14

七、模具装配图和非标准零件图的绘制…………………………15

八、注塑模具的装配和审核………………………………………15

8.1 注塑模的装配技术要求…………………………………….15

8.2 注塑模的审核……………………………………………….16

8.2.1基本结构方面……………………………………………….16

8.2.2计图纸方面………………………………………………….16

8.2.3射模设计质量……………………………………………….17

8.2.4安装及搬运条件方面……………………………………….17

九、注塑模主要零件加工工艺规程的编制……………………..17

十、设计心得……………………………………………………..18

参考文献……………………………………………………..19

致谢…………………………………………………………..20

附录:非标准零件结构图

摘要

【摘要】通过对大长径比脚套工艺的正确分析,设计了一副一模四腔的塑料模具。详细地叙述了分型面的选择,模具型腔数目的确定,型腔的排列方式,冷却水道的布局,浇口位置的设置,模具工作零件的结构设计,推出机构的设计以及重要零件的工艺参数的选择与计算,推出机构与浇注系统以及其它结构的设计过程,并对模具的装配和审核作了介绍。

【关键词】 塑料 型芯 型腔 点浇口

Abstract

【Abstract】 A set of mould with one module and four cavities has been designed through the correct analysis of the technology of insulated pastern support of motor in the graduate design. The design and machining technology process of its molding part including the front moulding plate、front mould kernel、back mould plate、back mould kernel、back mould set piece、incline guide pin、slide steatite etc, and the choice and calculation of technology parameters of the impotent part, the design process of extrusion outfit, inject system and other makeup are specified in detail; Test and product have been introduced.

【Keyword】 Plastic Core Cavity Pin-Point gate

川公网安备: 51019002004831号

川公网安备: 51019002004831号