【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

中文摘要及关键词 I

英文摘要及关键词 II

第1章 绪 论 1

1.1模具的作用与地位 1

1.2 本次设计研究目的及意义 1

1.3 CAD发展概况 1

1.4 注塑模CAD内容 2

第2章 塑件的工艺分析 4

2.1塑件的工艺性分析 4

2.1.1塑件的原材料分析 4

2.1.2 ABS的注塑工艺参数 5

2.2塑件的结构和尺寸精度及表面质量分析 5

2.2.1结构分析 6

2.2.2尺寸精度分析 6

2.2.3表面质量分析 6

2.3计算塑件的体积和质量 6

第3章 注射机的选择及校核 7

3.1 注射机的选择 7

3.2型腔数目的确定及校核 8

3.3 锁模力的校核 9

3.4 开模行程的校核 9

第4章 浇注系统的设计 11

4.1 分型面的选择 11

4.2 主流道的设计 11

4.3 浇口设计 12

4.3.1 剪切速率的校核 13

4.3.2 主流道剪切速率校核 13

4.3.3 浇口剪切速率的校核 14

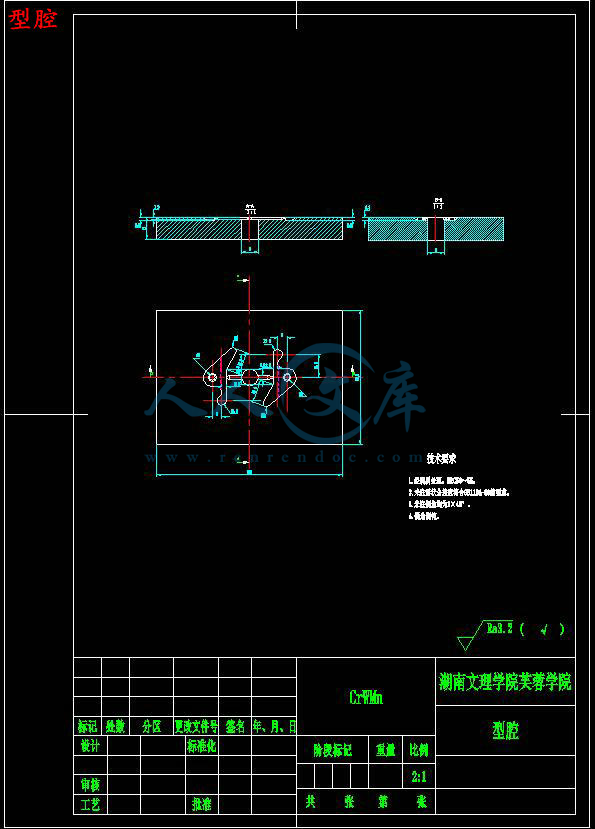

第5章 成型零部件设计 15

5.1 型腔和型芯工作尺寸计算 15

5.2 型腔侧壁厚度计算 16

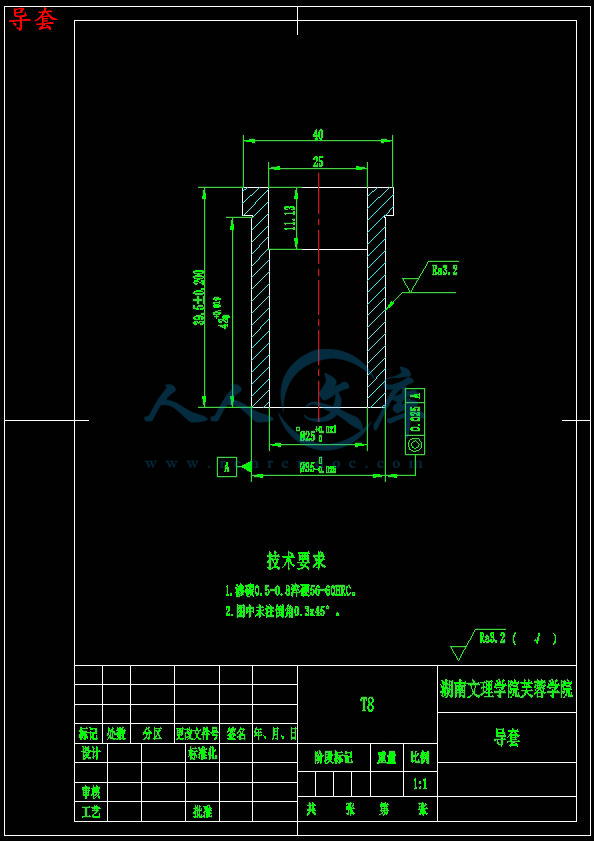

第6章 合模导向机构设计 18

第7章 温度调节系统设计 20

7.1 对温度调节系统的要求 20

7.2 冷却系统设计 20

7.2.1 设计原则 20

7.2.2 冷却时间的确定 20

7.2.3 塑料熔体释放的热量 21

7.2.4 高温喷嘴向模具的接触传热 21

7.2.5 注射模通过自然冷却传导走的热量 22

7.2.6 冷却系统的计算 23

7.2.7 凹模冷却系统的计算 24

第8章 抽芯系统的设计 27

8.1 斜导柱设计 27

8.2 滑槽的设计 29

8.3 楔紧设计 30

8.4 滑块定位设计 30

8.5 弹簧设计计算 31

第9章 模具工作原理说明 32

总 结 33

参考文献 34

致 谢 35

中文摘要及关键词

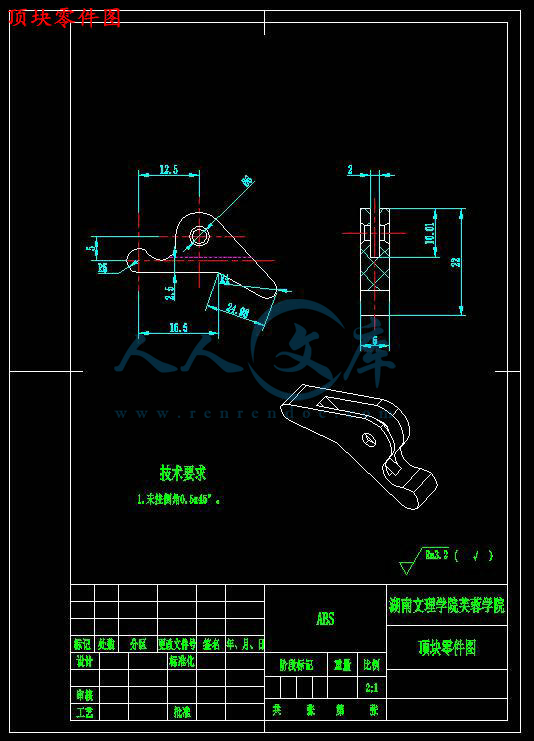

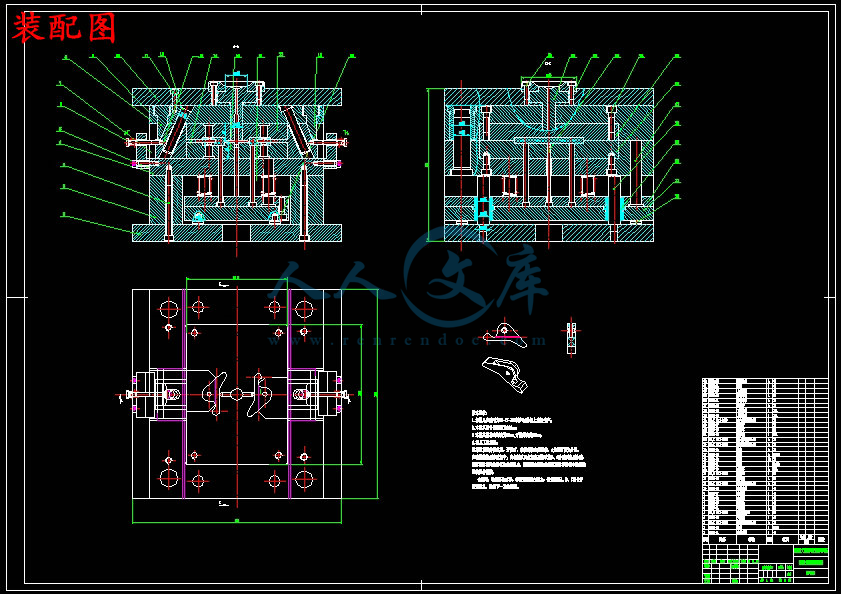

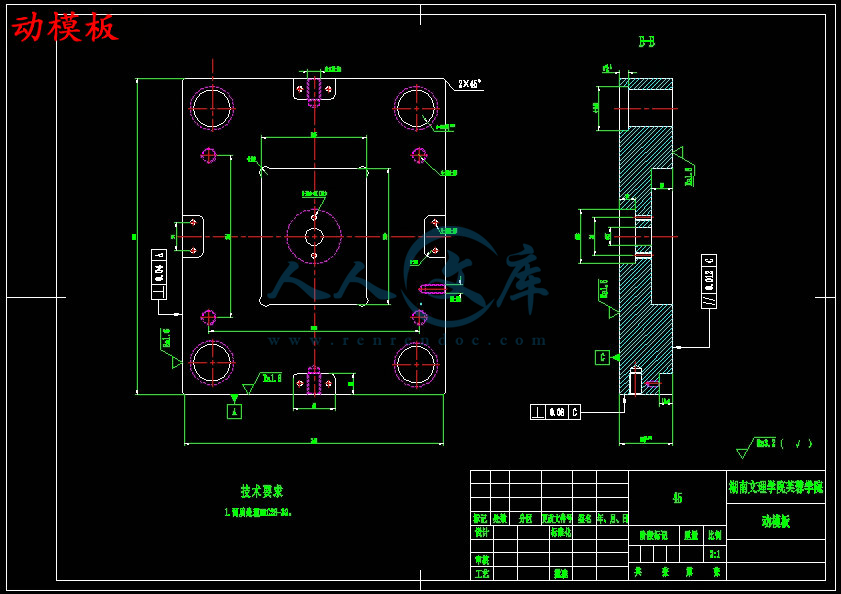

摘 要:本设计是顶块塑料零件的注塑模具设计,在结合了传统的机械设计后把CAD技术应用在注塑模具的设计上,在CAD系统实行了模型和注塑模具的设计。本文介绍了我国当前模具技术的发展状况以及CAD在模具上的应用,其中包括AUTOCAD。主要的机械部分设计,其内容包括塑料注塑模具的工作原理及应用,设计准则。塑料注塑模的设计计算,包括模具结构设计,注塑机的选用,浇注系统的设计,动、定模,浇注系统,脱模机构,顶出机构,冷却系统等设计等方面。如此设计出的结构可确保模具工作运行可靠。

关键词:CAD;CAM;注塑模;工艺

英文摘要及关键词

Abstract:This design is a top piece of plastic injection mold design of parts, when combined with traditional mechanical design after the application of CAD technology in injection mold design, implementation of the model in the CAD system and injection mold design. This article describes the current state of development of mold technology and CAD in the mold applications, including AUTOCAD. The main mechanical part of the design, which includes plastic injection mold working principle and application of design criteria. Plastic injection mold design calculations, including the design of the mold design, injection molding machine selection, gating system design, dynamic, fixed mold, pouring system, the release mechanism, the ejection mechanism, cooling system and other aspects. So design a structure to ensure reliable operation of the mold work.

Keywords: CAD; CAM; injection molding; Process

第1章 绪 论

1.1模具的作用与地位

模具是指工业生产上通过注塑、压铸或锻压等方式生产产品所用的各种模型和工具,是工业生产中极其重要而又不可或缺的特殊基础工艺装备,被称为“工业之母”。其生产过程集精密制造、计算机技术和智能控制为一体,既是高新技术载体,又是高新技术产品。作为与模具的具有高生产效率,高稠度,低功耗和高精度和复杂性的援助大量生产部件的结果是因此国民经济日益受到制造业理解的,它被广泛使用的机器,电子,汽车,信息,航空,航天,轻工,军工,交通运输,建筑建材,医疗器械,五金工具,生物技术,能源,工业和日用品等,据统计,使用模具制造的零件数量,飞机,汽车,摩托车,拖拉机,发动机,器具,工具和其他机电产品占的计算机,电视机,摄像机,照相机,录像机,传真机,电话和移动电话等电子产品的80%以上的占多超过85%;在冰箱,空调,洗衣机,微波炉,吸尘器,电风扇,自行车等轻工产品占了90%以上,枪支和其他武器军工产品占比超过95%。中国的经济发展,国防和高端技术服务的现代化建设作出了贡献显著。模具工业是重要的基础产业。工业要发展,模具必须第一行。没有高水平的模具不是工业产品的较高水平。现在模具行业的水平已经成为制造业水平的国家重要指标衡量,发挥在国民经济中具有重要作用,模具技术具有生产的重要指标水平的衡量标准是一个国家[1]。[1]。

1.2 本次设计研究目的及意义

(1).调查研究中外文献检索和阅读能力;

(2).综合运用专业理论和知识分析、解决实际问题的能力;

(3).设计、计算与绘图的能力,包括使用计算机的能力;

(4).掌握模具设计方法和步骤,了解模具的加工工艺过程;

(5).逻辑思维与形象思维相结合的文字及口头表达能力;

(6).撰写设计说明书(论文)的能力;

(7).养成严肃、认真、细致地从事技术工作的优良作风。

1.3 CAD发展概况

川公网安备: 51019002004831号

川公网安备: 51019002004831号