【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

塑料制品在人们的日常生活中及现代工业生产领域中占有很重要的地位。采用模具成型的工艺代替传统的切削加工工艺,可以提高生产效率,保证零件质量,节约材料,降低生产成本,从而取得很高的生产效率。本文介绍了制造光盘托架模具的结构特点、工艺特点与要求,对塑料注射模具的组成:浇注系统、导向机构、定位机构、复位机构、二次分模机构和温度调节系统等结构进行了介绍。本说明书对光盘托架注射模具设计进行了一系列的方案论证,该注射模具的成型工艺特点为一模二腔,总体结构特征与通常的三板二分式不同,为了让流道自动脱落,所以采用三板三分式结构,并对开模过程作了详细介绍。还对具体方案进行了设计和计算校核。最后还绘制了模具装配图和零件图,并进行了设计审核。

关键词:二次分模机构;三板三分式结构;浇注系统;注射模具。

Abstract

The plastic product holds the very important status in people's daily life and in the modern industry realm of production. The craft which the mold takes shape to replace the traditional machining craft, enhances the production efficiency, guarantes the components quality, saves the material, reduces the production cost, thus obtains the very high production efficiency. This article introduced the unique feature, the craft characteristic and the request of the compact disc bracket mold, And introduces the composition of the injection mold: poured the system, the guidance organization, the detent mechanism, the replacement organization, two molds organizations and the temperature control system. This instruction booklet proofs the compact disc bracket injection mold design to the light to carry on a series of plans. The craft characteristic of this injection mold is two mold cavity, the overall structure characteristic is different of the usual three pan of two fractions, in order to let the flow channel automatically fall off, uses three pan of three fractions structures, and detailiy introducts the injection mold opened. And the design and the computation examination has carried on to the concrete plan. Finally it has drawn up the mold assembly drawing and the detail drawing, and has carried on the design verification.

Key word: the opened organization of two molds ;

three fractions structures of the three mold boards;

the system of the pour;

injection mold.

目 录

中文摘要……………………………………………………………………………1

英文摘要……………………………………………………………………………2

目 录……………………………………………………………………………3

1 绪论………………………………………………………………………………1

1.1 概述………………………………………………………………………… 1

1.2 模具发展现状及发展方向………………………………………………… 1

1.3 本课题的研究内容和研究方案…………………………………………… 2

1.3.1 本课题的研究内容………………………………………………………2

1.3.2 本课题的研究方案………………………………………………………2

2 拟定模具的结构形式……………………………………………………………3

2.1 塑件成型工艺性分析……………………………………………………… 3

2.2分型面的确定……………………………………………………………… 3

2.3确定型腔数量和排列方…………………………………………………… 4

2.3.1型腔数量的确定………………………………………………………… 4

2.3.2 型腔排列形式的确定……………………………………………………4

2.2.3 塑件材料工艺分析…………………………………………………… 4

2.4模具结构形式的确定……………………………………………………… 5

2.5注塑机的确定……………………………………………………………… 5

2.5.1计算制品的体积和重量…………………………………………………5

2.5.2塑件和流道凝料在分型面上的投影面积及所需的锁模力的计算……5

2.5.3选择注射机………………………………………………………………7

2.5.4注射机有关参数的校核…………………………………………………7

3 浇注系统的设计………………………………………………………………8

3.1 主流道设计…………………………………………………………………8

3.1.1主流道尺寸………………………………………………………………8

3.1.2主流道衬套形式…………………………………………………………8

3.1.3主流道凝料体积…………………………………………………………8

3.1.4主流道剪切速率校核……………………………………………………8

3.2 分流道设计………………………………………………………………… 9

3.2.1分流道的要求………………………………………………………… 9

3.2.2分流道长度………………………………………………………………9

3.2.3分流道的形状、截面尺寸以及凝料体积………………………………9

3.3浇口设计………………………………………………………………… 10

3.3.1点浇口尺寸的确定……………………………………………………10

3.3.2浇口剪切速率的校核…………………………………………………10

3.4冷料穴的设计…………………………………………………………… 11

3.4.1主流道冷料穴的设计…………………………………………………11

3.4.2分流道冷料穴的设计…………………………………………………11

4 成型零件的设计………………………………………………………………12

4.1成型零件的结构设计………………………………………………………12

4.1.1凸模…………………………………………………………………… 12

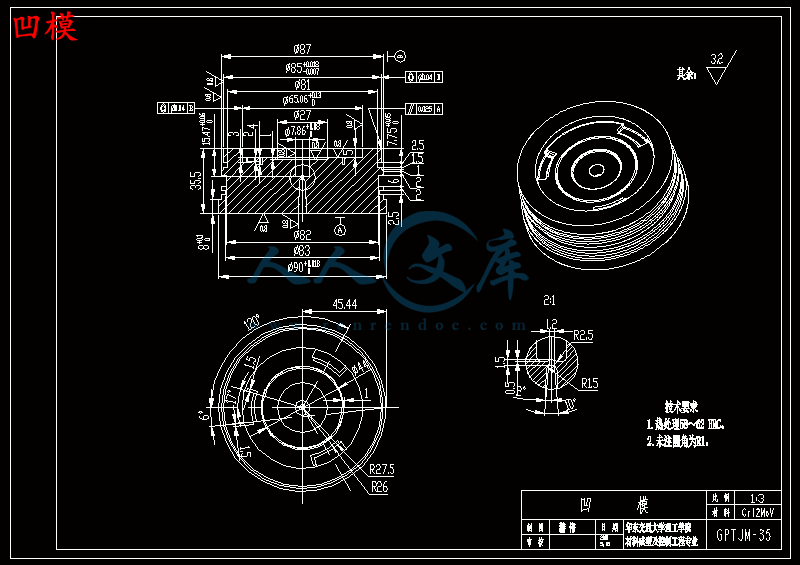

4.1.2凹模…………………………………………………………………… 12

4.2成型零件钢材的选用………………………………………………………13

4.3成型零件工作尺寸的计算…………………………………………………13

4.3.1型腔径向尺寸………………………………………………………… 13

4.3.2塑件的尺寸精度分析………………………………………………… 13

4.4成型零件强度及支承板进取度计算………………………………………15

4.4.1上凹模型腔侧壁厚度计算…………………………………………… 15

4.4.2下凸模镶块型腔侧壁厚度计算及支承板厚度计算………………… 15

4.4.3支承板厚度计算……………………………………………………… 15

5 模具结构设计…………………………………………………………………17

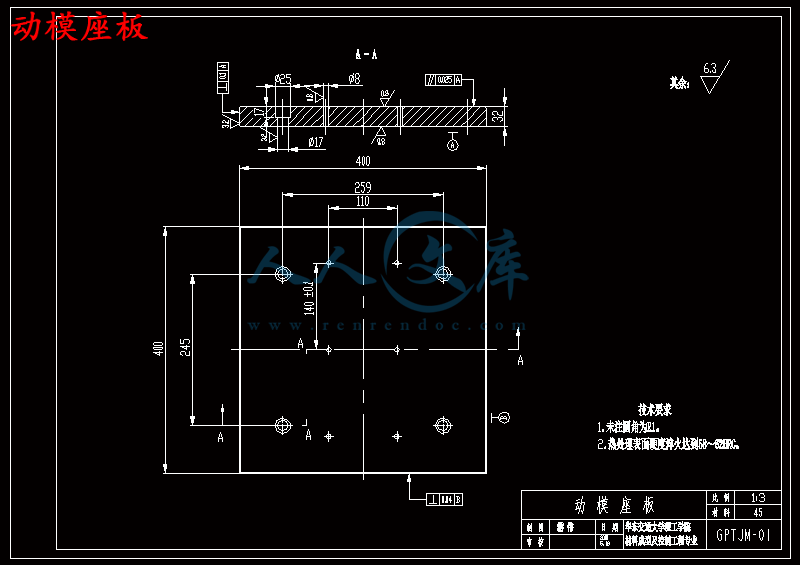

5.1模架的确定…………………………………………………………………17

5.1.1 A板尺寸…………………………………………………………………17

5.1.2 B板尺寸……………………………………………………………… 17

5.1.3 C垫块尺寸………………………………………………………………17

5.2模具厚度与注射机模板闭合厚度校核……………………………………18

5.3注射机最大开模行程的校核………………………………………………18

6 注射模的排气…………………………………………………………………20

7温度调节系统的设计………………………………………………………… 21

7.1冷却水的体积流量…………………………………………………………21

7.2冷却管道直径………………………………………………………………21

7.3冷却水在管道内的流速……………………………………………………21

7.4冷却管道孔壁与冷却水之间的传膜系数…………………………………22

7.5冷却管道的总传热面积……………………………………………………22

7.6模具应开设的水孔数………………………………………………………22

8推出方式的选择……………………………………………………………… 23

结 论………………………………………………………………………… 24

参考文献………………………………………………………………………… 25

附 录…………………………………………………………………………26

川公网安备: 51019002004831号

川公网安备: 51019002004831号