【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

绪论……………………………………………………………………………………1

1.1 国内模具的现状和发展趋势…………………………………………………2

第一章 塑料工艺规程的编制………………………………………………………2

1.1 塑件的工艺性分析……………………………………………………………3

1.1.1塑件的原材料分析………………………………………………………………3

1. 2 塑件的结构和尺寸精度及表面质量分析……………………………………3

结构分析………………………………………………………………………4

尺寸精度分析…………………………………………………………………4

表面质量分析 ……………………………………………………………4

1.3计算塑件的体积和质量…………………………………………………………4

1.4塑件注塑工艺参数的确定………………………………………………………5

1.5塑料成型设备的选取……………………………………………………………5

第二章 注塑模的结构设计…………………………………………………………6

2.1分型面选择………………………………………………………………………6

2.2确定型腔的数目及排列方式 …………………………………………………6

2.2.1模腔数量的确定………………………………………………………………6

.按注射机的额定锁模力确定型腔数量N1…………………………………7

.注射机注塑量确定型腔数目N2……………………………………………7

2.2.2型腔的排列方式………………………………………………………………8

2.3浇注系统设计……………………………………………………………………8

2.3.1主流道设计……………………………………………………………………8

2.3.2分流道设计……………………………………………………………………9

2.3.3浇口设计………………………………………………………………………10

2.3.4排气结构的设计………………………………………………………………10

2.3.5主流道衬套的选取……………………………………………………………10

2.3.6冷料井的设计…………………………………………………………………10

2.4斜滑块的设计……………………………………………………………………11

2.4.1斜滑块的结构设计……………………………………………………………11

2.4.2确定斜滑块的倾斜角度………………………………………………………11

2.4.3确定斜滑块的尺寸……………………………………………………………11

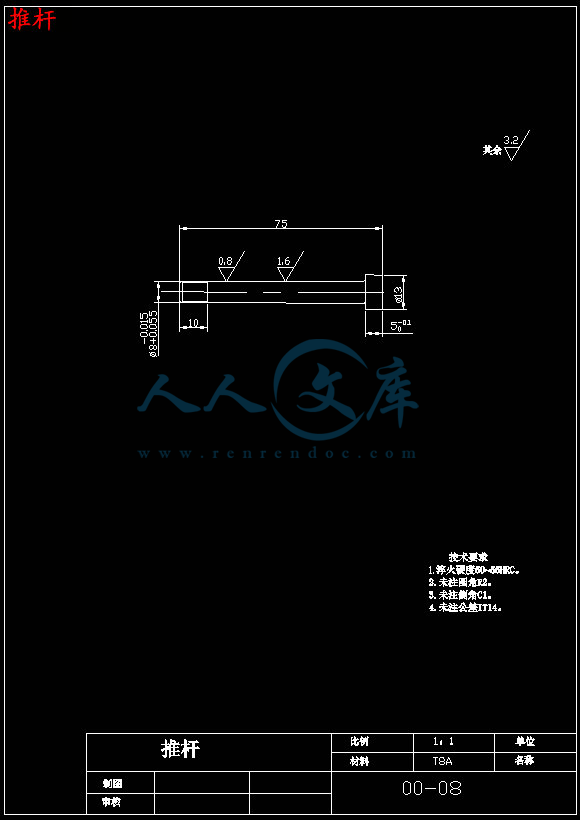

2.5推出机构设计……………………………………………………………………11

2.6成型零件结构设计………………………………………………………………12

2.6.1型腔的设计……………………………………………………………………12

型腔的总体结构设计………………………………………………………12

型腔的尺寸设计……………………………………………………………12

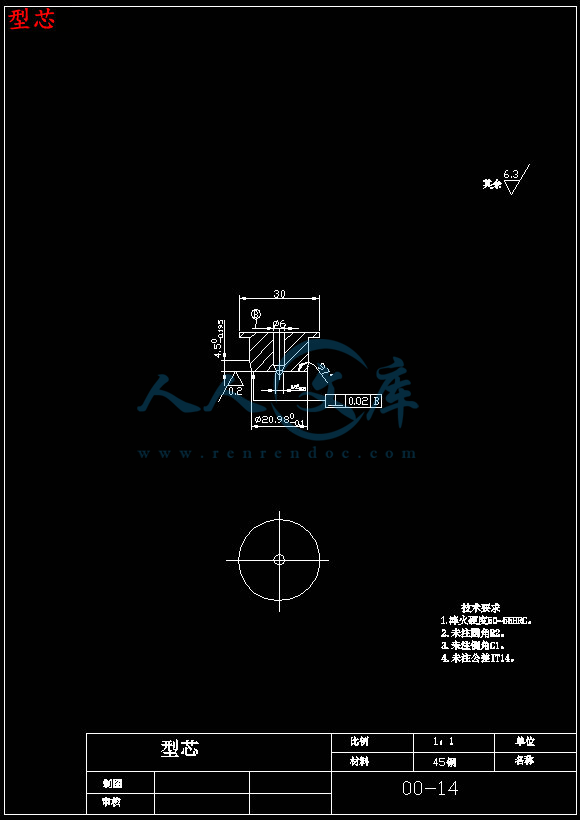

2.6.2型芯的设计……………………………………………………………………13

第3章 端盖注塑模具的有关计算…………………………………………………14

第4章 模具加热和冷却系统的设计………………………………………………15

第5章 模具闭合高度确定…………………………………………………………16

第6 章注塑机有关参数的校核………………………………………………………17

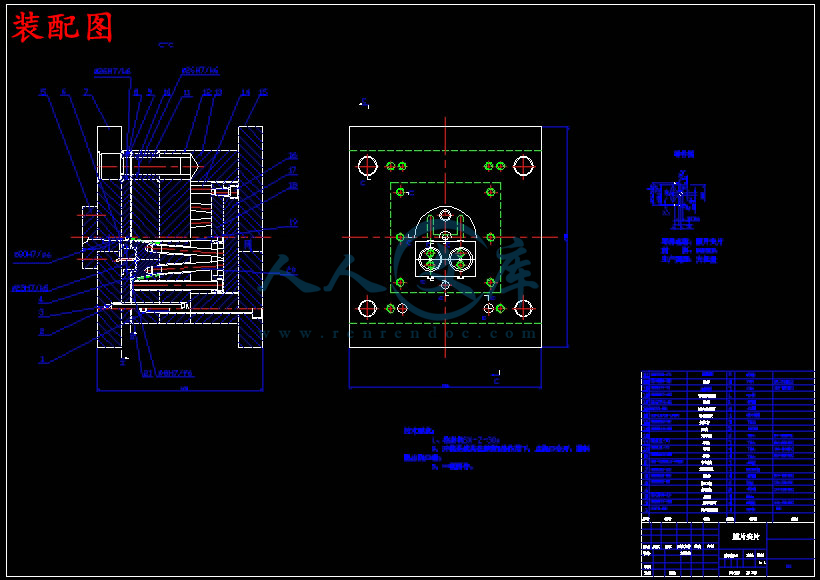

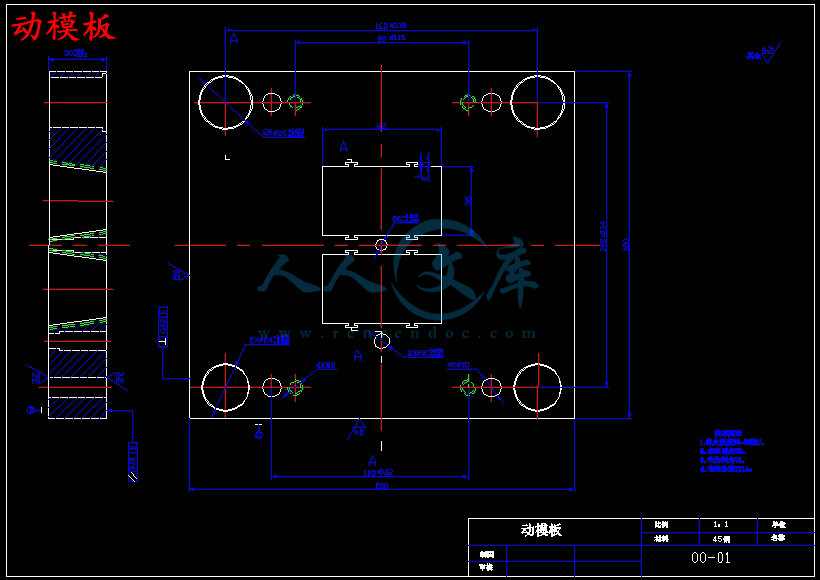

第7章 绘制模具总装图和非标零件工作图………………………………………18

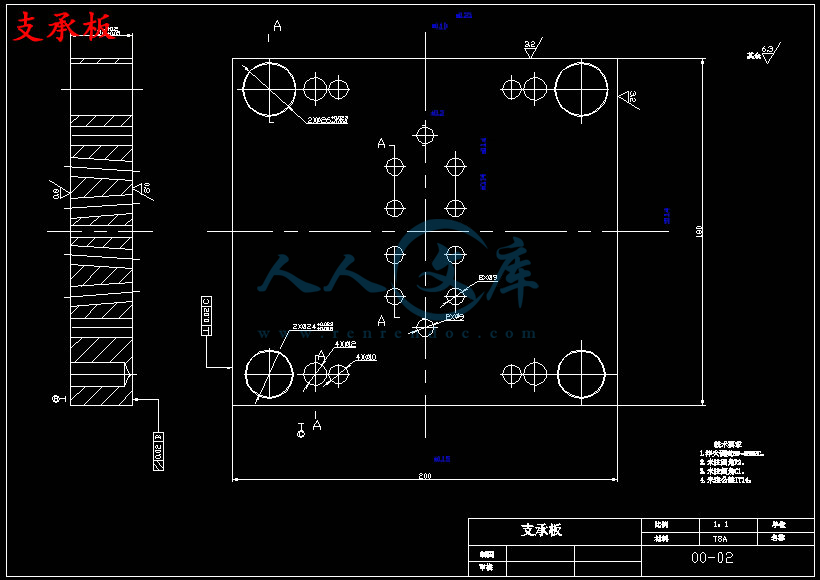

7.1本模具总装图和非标零件工作图见附图………………………………………18

结论 …………………………………………………………………………………19

致谢 …………………………………………………………………………………20

参考文献………………………………………………………………………………21

摘 要

该设计题目为罩注塑模设计,通过对该塑件模具的设计,进一步加强了设计者注塑模设计的基础知识,为设计更复杂的注塑模具做好了铺垫和吸取了更深刻的经验。

本设计运用塑料成型工艺及模具设计的基础知识,首先分析了塑件的材料及性能要求,为选取浇口的类型做好了准备;然后估算了塑件的体积,便于选取注塑机及确定型腔数量;最后分析了塑件的特征,确定模具的设计参数、设计要点及推出装置的选取。

本副模具的设计需要推杆顶出机构,在开模时用推杆顶出塑件,直到塑件脱出型芯。这种机构脱模可靠,设计方便且在模具中占用空间较小,非常适合在本副模具中使用。

关键词:注塑模 浇口

Injection molding designing of The shell

This design topic is the shell of the Injection molding design, After the plastic part of the Injection molding designed The designer’s foundation knowledge of the injection mould design is reinforced and is able to design more complex injection mould through the design.

Through the foundation knowledge, first, I analysed the plistic material and its properties,so I made selecting the typeal of the gate for preparation,I estimated the plistic parts’ physical vlume which good for choosing the injection-molding machine and the cavity.Last Ianalysed the plistic parts’ chavalteristic,I made the parameter of design,the importance of design and ejctor.

This molde design need other side to open on the open molde. When the open molde the ejector plate ejects the plistic parts until the plistic parts ejector the core,this molde ejector is very good,because this molde use short area and design easy,we often use it.

Keywords: Injection molding , Gate

绪 论

目前,我国冲压技术与工业发达国家相比还相当的落后,主要原因是我国在冲压基础理论及成形工艺、模具标准化、模具设计、模具制造工艺及设备等方面与工业发达的国家尚有相当大的差距,导致我国模具在寿命、效率、加工精度、生产周期等方面与工业发达国家的模具相比差距相当大。

模具是制造业的重要工艺基础,在我国,模具制造属于专用设备制造业。中国虽然很早就开始制造模具和使用模具,但长期未形成产业。直到20世纪80年代后期,中国模具工业才驶入发展的快车道。三资”及私营企业发展迅速;股份制改造步伐加快等。从地区分布来看,以珠江三角洲和长江三角洲为中心的东南沿海地区发展快于中西部地区,南方的发展快于北方。三资”及私营企业发展迅速;股份制改造步伐加快等。从地区分布来看,以珠江三角洲和长江三角洲为中心的东南沿海地区发展快于中西部地区,南方的发展快于北方。近年,不仅国有模具企业有了很大发展,三资企业、乡镇(个体)模具企业的发展也相当迅速。虽然中国模具工业发展迅速,但与需求相比,显然供不应求,其主要缺口集中于精密、大型、复杂、长寿命模具领域。由于在模具精度、寿命、制造周期及生产能力等方面,中国与国际平均水平和发达国家仍有较大差距,因此,每年需要大量进口模具。

中国模具产业除了要继续提高生产能力,今后更要着重于行业内部结构的调整和技术发展水平的提高。结构调整方面,主要是企业结构向专业化调整,产品结构向着中高档模具发展,向进出口结构的改进,中高档汽车覆盖件模具成形分析及结构改进、多功能复合模具和复合加工及激光技术在模具设计制造上的应用、高速切削、超精加工及抛光技术、信息化方向发展。近年,模具行业结构调整和体制改革步伐加大,主要表现在,大型、精密、复杂、长寿命、中高档模具及模具标准件发展速度高于一般模具产品;塑料模和压铸模比例增大;专业模具厂数量及其生产能力增加;“三资”及私营企业发展迅速;股份制改造步伐加快等。从地区分布来看,以珠江三角洲和长江三角洲为中心的东南沿海地区发展快于中西部地区,南方的发展快于北方。目前发展最快、模具生产最为集中的省份是广东和浙江,江苏、上海、安徽和山东等地近几年也有较大发展。

模具是工业生产关键的工艺装备,在电子、建材、汽车、电机、电器、仪器仪表、家电和通讯器材等产品中,60%-80%的零部件都要依靠模具成型。用模具生产制作表现出的高效率、低成本、高精度、高一致性和清洁环保的特性,是其他加工制造方法所无法替代的。模具生产技术水平的高低,已成为衡量一个国家制造业水平高低的重要标志,并在很大程度上决定着产品的质量、效益和新产品的开发能力。近几年,全球模具市场呈现供不应求的局面,世界模具市场年交易总额为600~650亿美元左右。美国、日本、法国、瑞士等国家年出口模具量约占本国模具年总产值的三分之一。

国外模具总量中,大型、精密、复杂、长寿命模具的比例占到50%以上;国外模具企业的组织形式是"大而专"、"大而精"。2004年中国模协在德国访问时,从德国工、模具行业组织--德国机械制造商联合会(VDMA)工模具协会了解到,德国有模具企业约5000家。2003年德国模具产值达48亿欧元。其中(VDMA)会员模具企业有90家,这90家骨干模具企业的产值就占德国模具产值的90%,可见其规模效益。

川公网安备: 51019002004831号

川公网安备: 51019002004831号