【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

摘要……………………………………………………………………………………………………7

一、绪论………………………………………………………………………………………………8

(一) 我国模具的发展现状……………………………………………………………………………8

(二) 模具工业的发展趋势……………………………………………………………………………9

(三) 塑料模具的分类………………………………………………………………………………10

二、塑料的成型工艺性分析…………………………………………………………………………10

(一) 塑料材料的选择及其结构分析………………………………………………………………10

1.塑件模型图…………………………………………………………………………………………10

2.材料的选择…………………………………………………………………………………………10

3.结构分析 …………………………………………………………………………………………10

4.工艺性分析 ………………………………………………………………………………………11

(二) ABS的注射成型工艺及性能分析 ……………………………………………………………11

1.注射成型工艺过程…………………………………………………………………………………11

2 ABS的注射成型工艺参数…………………………………………………………………………11

(三) ABS的性能分析…………………………………………………………………………………11

1.基本特性……………………………………………………………………………………………11

2.主要用途……………………………………………………………………………………………12

3.成型特性……………………………………………………………………………………………12

三、塑件的模流分析 …………………………………………………………………………………13

(一) 最佳浇口地位置 ………………………………………………………………………………13

(二)MPI的充填和流动分析 …………………………………………………………………………13

1. 填充时间 …………………………………………………………………………………………13

2. 速度/压力切换点 ………………………………………………………………………………14

3.气穴分布……………………………………………………………………………………………15

4. 体积收缩率 ………………………………………………………………………………………15

5. 溶解痕位置 ………………………………………………………………………………………15

6. 压力分布情况 ……………………………………………………………………………………16

(三) MPI的冷却分析 ………………………………………………………………………………16

1.产品上表面温度……………………………………………………………………………………16

2.制品最高温度………………………………………………………………………………………17

3 产品平均温度………………………………………………………………………………………18

4.冷却中冷却液的温度………………………………………………………………………………18

5.冷凝时间……………………………………………………………………………………………18

(四) 翘曲(Warp)分析结果 ………………………………………………………………………19

1.产品的总体翘曲变形………………………………………………………………………………19

四、模具结构的拟定及注塑机的选择………………………………………………………………19

(一)分型面的选择……………………………………………………………………………………20

1.分型面选择的原则…………………………………………………………………………………20

2.分型面的确定………………………………………………………………………………………20

(二)型腔数量及排列方式……………………………………………………………………………20

1.模腔数目……………………………………………………………………………………………20

(三)注塑机的选择……………………………………………………………………………………21

1.塑件的体积…………………………………………………………………………………………21

2.注射机型号的确定…………………………………………………………………………………22

五、 浇注系统与排气系统的设计……………………………………………………………………22

(一)浇注系统设计……………………………………………………………………………………22

1.主流道的设计………………………………………………………………………………………23

2.分流道的设计………………………………………………………………………………………23

3.浇口的设计…………………………………………………………………………………………23

4冷料井的设计………………………………………………………………………………………24

(二)排气系统设计……………………………………………………………………………………25

六、成型零件的设计…………………………………………………………………………………25

(一)成型零件的结构设计……………………………………………………………………………25

(二)成型零件工作尺寸的计算………………………………………………………………………26

1.有关的公式…………………………………………………………………………………………26

2计算…………………………………………………………………………………………………27

(三)模具型腔侧壁和底板厚度的计算………………………………………………………………29

1.侧壁厚度……………………………………………………………………………………………30

2.底板厚度的计算……………………………………………………………………………………30

七、导向机构的设计…………………………………………………………………………………30

(一)导柱导套…………………………………………………………………………………………30

(二)中托司……………………………………………………………………………………………31

(三)定位柱……………………………………………………………………………………………32

八、推出机构的设计…………………………………………………………………………………32

(一)脱模力的计算……………………………………………………………………………………32

(二)推出方式的选择…………………………………………………………………………………34

九、复位机构…………………………………………………………………………………………34

十、侧向分型与抽芯机构的设计……………………………………………………………………35

(一)侧向分型与抽芯机构的分类……………………………………………………………………35

(二)抽芯距与抽芯力计算公式………………………………………………………………………35

1.抽芯距………………………………………………………………………………………………35

2.抽芯力………………………………………………………………………………………………35

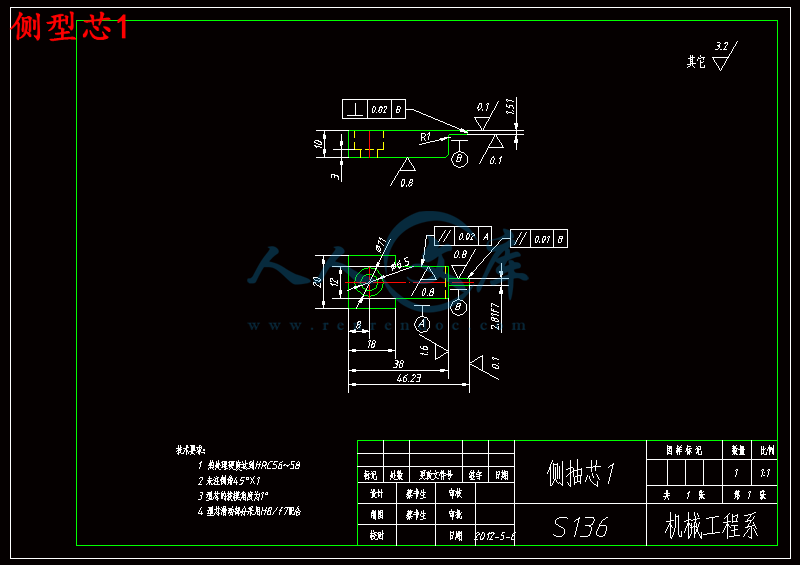

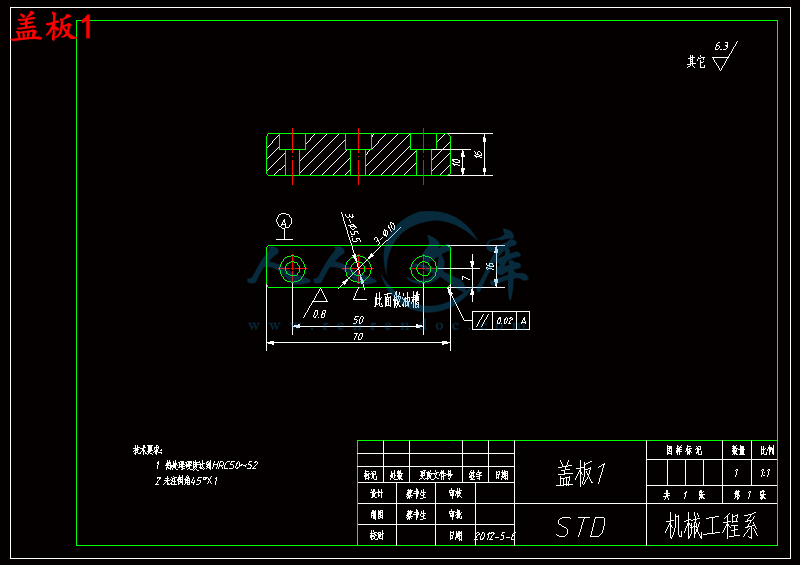

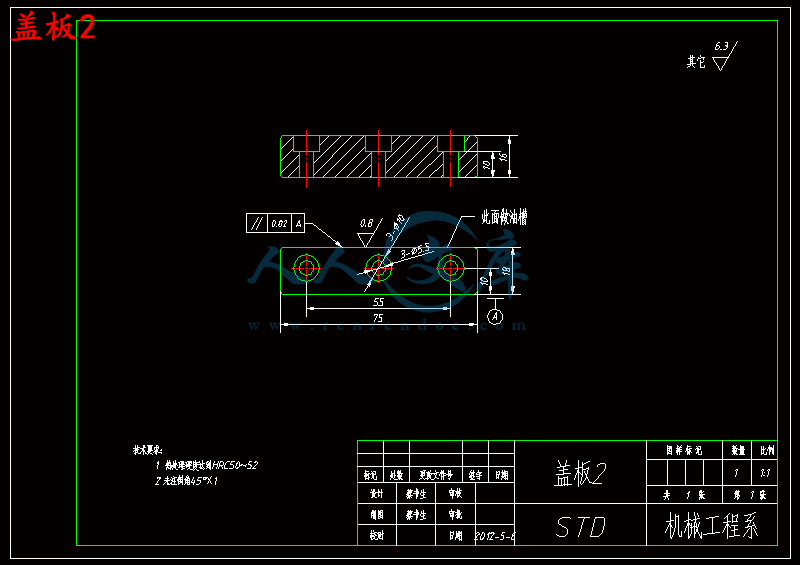

(三)斜导柱侧向抽芯设计……………………………………………………………………………36

1斜导柱的设计………………………………………………………………………………………36

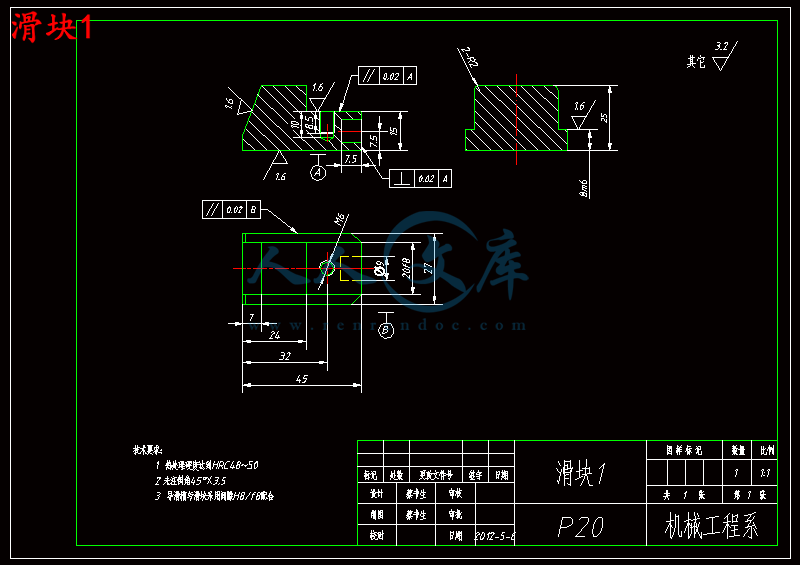

2滑块的设计…………………………………………………………………………………………38

3.导滑槽的设计………………………………………………………………………………………39

4楔紧块的设计………………………………………………………………………………………39

5.滑块定位装置………………………………………………………………………………………40

(四)弹簧侧向抽芯设计 ……………………………………………………………………………40

1滑块的设计…………………………………………………………………………………………41

2楔紧块的设计………………………………………………………………………………………41

3定位方式的设计……………………………………………………………………………………41

(五)斜顶侧向抽芯设计………………………………………………………………………………41

1.倒钩主要参数的确定………………………………………………………………………………42

2.倒钩的结构形式……………………………………………………………………………………42

十一、冷却系统………………………………………………………………………………………42

十二、标准模架………………………………………………………………………………………43

十三、其他零部件的设计……………………………………………………………………………44

定位圈的设计……………………………………………………………………………………44

拉料杆的设计……………………………………………………………………………………44

十四、塑料注射机的校核……………………………………………………………………………45

(一)最大注射量的校核………………………………………………………………………………45

(二)塑件在分型面上的投影面积与锁模力校核……………………………………………………45

(三).模具厚度H与注射机闭合高度的校核…………………………………………………………46

(四)开模行程校核……………………………………………………………………………………47

十五、主要零件的加工工艺…………………………………………………………………………47

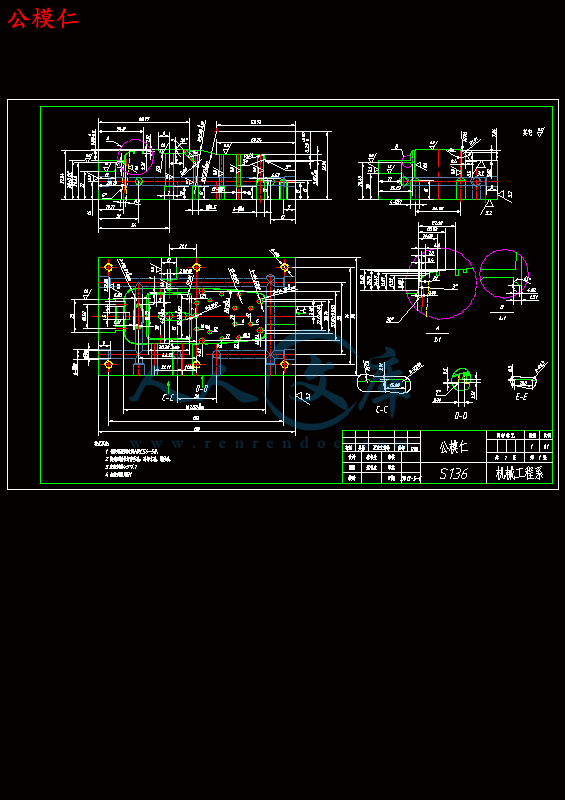

(一)公模仁的加工工艺………………………………………………………………………………47

(二)母模仁的加工工艺………………………………………………………………………………48

十六 模具总装图及零件图…………………………………………………………………………49

致谢 …………………………………………………………………………………………………50

参考文献 ……………………………………………………………………………………………51

摘要

随着科学计算的不断进步和工业生产的迅速发展,模具技术也在不断地革新和发展,如今的模具也正朝着CAD/CAE/CAM一体化技术发展,利用CAD/CAE/CAM将大大增加模具的可靠性,减少修模过程,提高了模具设计的一次成功率。

本次设计的是手机上壳的注塑模设计,模具的设计过程主要是利用PROE进行塑件的建模、分模。再用运用Moldflow Plastics Insight6.1软件对手机上壳模流分析,确定最佳浇口、模拟充模过程、优化模具的设计。然后确定模具的设计思路,确定注射成型过程以及各个零部件的计算和校核,并利用CAD以及燕秀工具箱出模具的总装配图和零件图,最后是编制主要零部件的加工工艺,利用CAM技术进行零件的加工。通过研究该模具的设计过程,进一步的体现了CAD/CAE/CAM在模具领域的运用。

关键词

CAD/CAE/CAM PROE 模流分析 最佳浇口 注射成型

综合实践报告

一、绪论

(一) 我国模具的发展现状

模具是工业生产的基础工艺装备, 被称为“工业之母”。75%的粗加工工业产品零件、50%的精加工零件由模具成型, 绝大部分塑料制品也由模具成型。作为国民经济的基础工业, 模具涉及机械、汽车、轻工、电子、化工、冶金、建材等各个行业, 应用范围十分广泛。模具技术水平的高低, 在很大程度上决定着产品的质量、效益和新产品的开发能力, 因此模具工业的发展水平标志着一个国家工业水平及产品开发能力。

这些年来, 中国模具工业一直以15%左右的增长速度快速发展, 年模具生产总量仅次于日、美之后位居世界第三位。但目前我国模具生产厂点多数是自产自用的工模具车间( 分厂) , 商品化模具仅占1/3 左右。从模具市场来看, 国内模具生产仍供不应求, 约20%左右靠进口, 特别是精密、大型、复杂和长寿命的高档模具进口比例高达40%。由此可见, 虽然我国模具总量目前已达到相当规模,模具水平也有很大提高, 但在模具产品水平和生产工艺水平总体上要比德、美、日、法、意等发达国家至少落后十年, 主要表现在模具精度、寿命、复杂程度、设计、加工、工艺装备等方面与发达国家有较大的差距。国内模具的使用寿命只有国外发达国家的1/2 至1/10, 甚至更短, 模具生产周期却比国际先进水平长许多。此外, 模具的标准化、专业化、商品化程度低, 模具材料及模具相关技术比较落后, 也是造成与国外先进水平差距大的重要原因。CAD/CAE/CAM一体化先进技术已经在国内部分模具企业得到应用, 但要得到推广和普及仍很困难。

(二) 模具工业的发展趋势

1.CAD/CAE/CAM技术在模具设计与制造中的广泛应用 经过多年的推广应用,模具设计“软件化”和模具制造“数控化”正在我国模具企业中成为现实,采用CAD技术是模具生产的一次革命,是模具 技术发展的一个显著特点,引用模具CAD系统后,模具设计借助计算机完成传统设计中的各个环节的工作,大部分设计与制造信息由系统直接传送,提高了模具精度以及加工周期。

2.大力发展快速原型制造 对于具有形状复杂的曲面塑料制件,为了缩短研制周期,在现代制造模具技术中,可以不急于直接加工出难以测量和加工的模具凹模和凸模,而是采用快速原型制造技术,先制造出于实物相同的样品,看该样品是否满足设计要求和工艺要求,然后在开发模具。

3.发展优质模具材料和采用先进的热处理和表面处理技术 模具材料的选用在模具的设计与制造中是一个涉及到模具加工工艺、模具使用寿命、塑料制件成型质量和加工成本等的重要问题。正确和先进的热处理技术可以充分发挥模具材料的潜力,可以延长模具的使用寿命,保证模具和机械设备的高精度。

4.提高模具标准化水平和模具标准件的使用率 模具的标注化的水平在某种意义上体现了某个国家模具工业发展的水平,采用标准模架和使用标准零件,可以满足大批量制造模具和缩短模具制造周期的需要。

5.模具的复杂化、精密化与大型化 为了满足塑料制件在各种工业产品中的使用要求,塑料成型技术正朝着复杂化、精密化与大型化方向发展,大型塑料件和精密塑料件的成型,除了必须研制开发或引进大型和精密的成型设备外,更需要采用先进的模具CAD/CAM/CAE技术来设计与制造模具。

6模具工业信息化 采用信息技术可以带动和提升模具工业的制造技术水平,推动模具工业技术的进步。

(三) 塑料模具的分类

塑料模具分类的方法有很多,下面介绍几种常见的分类,

1按成型材料分,可以分为:

(1)热固性塑料膜:热固性塑料膜是指塑料在熔融温度以下保持固态下的一类成型方法,如一些塑料包装容器生产的真空成型、压缩空气成型和吹塑成型等。此外还有液态成型方式,如铸塑成型、搪塑和蘸浸成型法等。

(2)热塑性塑料膜:热塑性是指把塑料加热至熔点以上,使之处于熔融态进行成型加工的方式,属于此种成型方法的模塑工艺主要有注射成型、压塑(缩)成型、挤出成型等

2.按成型艺分,可分为:

(1)压缩模:压缩成型方法是根据塑料特性,将模具加热至成型温度(一般在 103℃-180℃),然后将计量好的压塑粉放入模具型腔和加料室,闭合模具,塑料在高热、高压作用下呈软化粘流,经一定时间后固化定型,成为所需制品形状。

(2)压铸模:压注成型与压缩成型不同的是设有单独的加料室,成型前模具先闭合,塑料在加料室内完成预热呈粘流态,在压力作用下高速挤入模具型腔,硬化成型。压缩模具也用来成型某些特殊的热塑性塑料如难以熔融的热塑性塑料(如聚四氟乙烯)毛坯(冷压成型)、光学性能很高的树脂镜片、轻微发泡的硝酸纤维素汽车方向盘等。

(3)注射模:它主要是热塑性塑料件产品生产中应用最为普遍的一种成型模具,塑料注射成型模具对应的加工设备是塑料注射成型机,塑料首先在注射机底加热料筒内受热熔融,然后在注射机的螺杆或柱塞推动下,经注射机喷嘴和模具的浇注系统进入模具型腔,塑料冷却硬化成型,脱模得到制品。

(4)挤出模:是用来成型生产连续形状的塑料产品的一类模具,又叫挤出成型机头,广泛用于管材、棒材、单丝、板材、薄膜、电线电缆包覆层、异型材等的加工。与其对应的生产设备是塑料挤出机,其原理是固态塑料在加热和挤出机的螺杆旋转加压条件下熔融、塑化,通过特定形状的口模而制成截面与口模形状相同的连续塑料制品。:

二、塑料的成型工艺性分析

(一) 塑料材料的选择及其结构分析

2.材料的选择:

根据塑胶的使用要求,选用ABS塑料,中文全称为:丙烯腈-丁二烯-苯乙烯共聚物,英文全称为:acrylonitrile-butadiene-styrene copolymer。

3.结构分析:

塑件为手机的前盖,具有一定的结构强度要求,壳的右端以及顶部共有四个倒钩,顶部中间的倒钩需用斜顶机构进行设计,其它倒扣用侧抽芯机构设计,手机壳的上表面的粗糙度要求较高,需对模具的表面进行特殊处理,该塑件的拔模角度为3 º,无需再设脱模斜度,

川公网安备: 51019002004831号

川公网安备: 51019002004831号