汽车起重机液压系统设计【含CAD图纸、说明书】

收藏

资源目录

压缩包内文档预览:(预览前20页/共50页)

编号:13813757

类型:共享资源

大小:993.19KB

格式:ZIP

上传时间:2019-01-26

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

含CAD图纸、说明书

汽车起重机

液压

系统

设计

cad

图纸

说明书

仿单

- 资源描述:

-

- 内容简介:

-

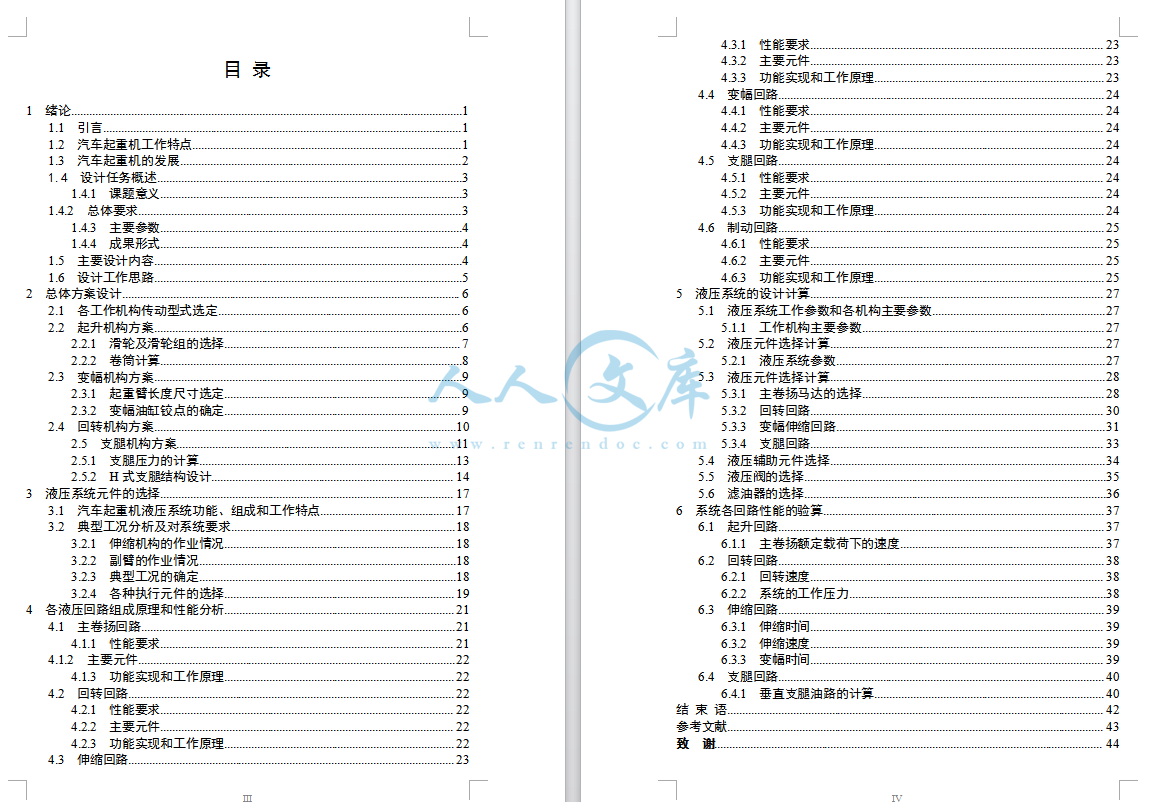

武汉科技大学本学毕业设计摘 要 汽车起重机液压系统的设计是起重机设计过程中最关键的一步。通过合理的设计,使该型汽车起重机能更加顺利的完成其作业循环:起吊,回转,卸载,返回。支腿用于抬起整个起重机身以使起重机在各种工况条件更好地作业。本文首先对汽车起重机总体进行初步设计,根据要求初步选择部分参数。然后再根据液压系统的技术指标对该系统进行整体方案设计。对其功能和工作原理作进一步的比较分析,初步确定了系统各回路的基本功能及主要元件。按照所给机构性能参数和液压系统性能参数进行元件的选择计算,通过对液压系统性能的验算,以满足该起重机的性能要求。同时根据各种腿的优缺点对支腿装置类型进行选取,然后按照所给机构性能参数对其各个元件进行了计算及其强度校核,以满足该起重机的性能要求。通过设计,液压系统和支腿装置的各种零件的选择都达到了设计的要求。关键字: 汽车起重机; 液压系统; 支腿装置; 性能参数 Abstract Crane hydraulic transmission system design is the most key one of the design process Through rational design, so that this type of crane can more smoothly complete its work cycles: lifting, turning, unloading and returning. Outrigger is used to raise the crane body so that the crane works better in a variety of working conditions beThis first preliminary design of the overall truck crane, required an initial choice of some parameters. Then according to the technical specifications of the hydraulic system of the overall system design. Its functions and working principle for further comparative analysis, initially identified the basic functions of the loop system and main components. According to the organization performance parameters and the component of performance parameter of hydraulic transmission system to calculate Through to check the computations and generating heat of systematic function, in order to respond to the request that this hoist should reach. At the same time according to the advantages and disadvantages of each leg to Select type of landing legs, Then follow the performance parameters of the given institution to calculate its various components and the strength check, in order to meet the performance requirements of the crane。By design, hydraulic systems and landing legs for the choice of a variety of parts have reached the design requirements.Keywords: Crane truck; Hydraulic transmission system; Landing legs; Performance parameter 目 录1 绪论11.1 引言11.2 汽车起重机工作特点11.3 汽车起重机的发展21.4 设计任务概述31.4.1 课题意义31.4.2 总体要求31.4.3 主要参数41.4.4 成果形式41.5 主要设计内容41.6 设计工作思路52 总体方案设计62.1 各工作机构传动型式选定62.2 起升机构方案62.2.1 滑轮及滑轮组的选择72.2.2 卷筒计算82.3 变幅机构方案92.3.1 起重臂长度尺寸选定92.3.2 变幅油缸铰点的确定92.4 回转机构方案102.5 支腿机构方案112.5.1 支腿压力的计算132.5.2 H式支腿结构设计143 液压系统元件的选择173.1 汽车起重机液压系统功能、组成和工作特点173.2 典型工况分析及对系统要求183.2.1 伸缩机构的作业情况183.2.2 副臂的作业情况183.2.3 典型工况的确定183.2.4 各种执行元件的选择194 各液压回路组成原理和性能分析214.1 主卷扬回路214.1.1 性能要求214.1.2 主要元件224.1.3 功能实现和工作原理224.2 回转回路224.2.1 性能要求224.2.2 主要元件224.2.3 功能实现和工作原理224.3 伸缩回路234.3.1 性能要求234.3.2 主要元件234.3.3 功能实现和工作原理234.4 变幅回路244.4.1 性能要求244.4.2 主要元件244.4.3 功能实现和工作原理244.5 支腿回路244.5.1 性能要求244.5.2 主要元件244.5.3 功能实现和工作原理244.6 制动回路254.6.1 性能要求254.6.2 主要元件254.6.3 功能实现和工作原理255 液压系统的设计计算275.1 液压系统工作参数和各机构主要参数275.1.1 工作机构主要参数275.2 液压元件选择计算275.2.1 液压系统参数275.3 液压元件选择计算285.3.1 主卷扬马达的选择285.3.2 回转回路305.3.3 变幅伸缩回路315.3.4 支腿回路335.4 液压辅助元件选择345.5 液压阀的选择355.6 滤油器的选择366 系统各回路性能的验算376.1 起升回路376.1.1 主卷扬额定载荷下的速度376.2 回转回路386.2.1 回转速度386.2.2 系统的工作压力386.3 伸缩回路396.3.1 伸缩时间396.3.2 伸缩速度396.3.3 变幅时间396.4 支腿回路406.4.1 垂直支腿油路的计算40结 束 语42参考文献43致 谢44IV1 绪论1.1 引言工程起重机是各种工程建筑广泛应用的重要起重设备,是用来对物料进行起重、运输、装卸或安装等作业的机械设备,在工业和民用建筑中作为主要施工机械而得到广泛运用。它对减轻劳动强度、节省人力,降低建设成本,提高施工质量,加快建设速度,实现工程施工机械化起着十分重要的作用。工程起重机主要包括轮胎式起重机、履带式起重机、塔式起重机、桅杆式起重机、缆索式起重机以及施工升降机等,它适用于工业建筑,民用建筑和工业设备安装等工程中的结构与设备的安装工作以及建筑材料、建筑构件的垂直运输与装卸工作。它也广泛运用于交通、农业、油田、水电和军工等部门的装卸与安装工作。目前我国是世界上使用工程起重机最大的国家之一。近年来,随着工程建设规模的扩大,起重安装工程量越来越大,吊装能力、作业半径和机动性能的更高要求促使起重机发展迅速,具有先进水平的塔式起重机和汽车起重机已成为机械化施工的主力。1.2 汽车起重机工作特点我们通常习惯上把装在通用或专用载重汽车底盘上的起重机称为汽车起重机。图1-1所示为利用通用汽车底盘安装成伸缩臂式液压汽车起重机;图1.2所示为安装在专用汽车地盘上的伸缩臂式液压汽车起重机。 图1.1 图1.2汽车起重机由于它是利用汽车底盘,所以具有汽车的行驶通过性能,机动灵活,行驶速度高,可快速转移,转移到作业场后能迅速投入工作,因此特别适用于流动性大,不固定的作业场所。由于汽车底盘通常是由专业厂生产的,因而在现成的汽车底盘上改装成起重机比较容易和经济。汽车起重机由于具有上述这些特点,因此随着汽车工业的迅速发展,近年来各国汽车起重机的品种和产量都有很大发展。但汽车起重机也有其弱点,主要是起重机总体布置受汽车底盘的限制,一般车身都较长,转弯半径大,并且只能在起重机左右两侧和后方作业。1.3 汽车起重机的发展我国在1957年生产第一台5T机械式汽车起重机到现在已有50多年历史,它的生产大致经历了以下几个阶段:19571966年以生产5T机械式汽车起重机为主;19671976年以生产12T以下小型液压汽车起重机为主;19771996,1650T中大吨位液压汽车起重机产品发展较快。自1979年开始,我国采用进口汽车底盘和关键液压件,自行设计生产出了6T、20T液压汽车起重机之后,国内一些起重机生产厂家采用技贸结合方式,分别引进日本多田野,加藤,美国格鲁夫和德国利勃海尔,克虏伯的起重机产品技术,以结合生产的方式相继制造出25T、35T、45T、50T、80T、125T汽车起重机和25T越野轮胎起重机以及32T、50T、70T全路面起重机。这些企业经过多年来对引进技术的消化、吸收、移植,使国产轮胎式起重机一些新产品的性能水平达到了国际80年代初的水平,产品产量也逐年有所提高。近年来随着建筑工程规模不断扩大,起重安装工程量越来越大,尤其是现代化大型石油、化工、冶炼、电站以及高层建筑的安装作业逐年增多。因此,对汽车起重机,特别是大功率的起重机的需要量日益增加。随着现代科学技术的发展,各种新技术、新材料、新结构、新工艺在汽车起重机上得到广泛的应用。所有这些因素都有力地促进了汽车起重机的发展。根据国内外现有汽车起重机产品和技术资料的分析,近年来汽车起重机的发展趋势主要体现在以下几个方面。1.提高起重机的起重量由于现代工程项目想大型化发展,所需构件和配套设备的重量在不断增加,对超大型起重设备的需求也越来越多。在汽车起重机向大型化发展过程中,德国始终处于遥遥领先的地位。现在,最大吨位的汽车起重机为德国利勃海尔公司生产的LTM11000D型。最大额定起重量为1000T 。2.微型起重机大量涌现汽车起重机的微型化是适应现代建设工作的需要而出现的一种新的发展趋势。走在前面的是日本的神户制钢公司,它于10多年前开发的RK70(7T)型是世界第一台装有下俯式臂架的“迷你”越野轮胎式起重机。目前,下俯式臂架已成为“迷你”起重机的重要标志。3.混合型起重机在发展混合型起重机是为了特定用途而开发出来的。如利勃海尔公司生产的LTL1160型越野轮胎起重机就是为了维修庞大的斗轮挖掘机而专门研制的。德马格双桥AC25(25T)全路面起重机,结构非常紧凑,车身长9m,非常适应城市狭窄地段工作所以又被称为城市型起重机。4. 采用新技术、新材料、新结构、新工艺为了减轻起重机的自重,提高起重性能,保证起重机高效可靠地工作,各国非常重视采用新技术、新材料、新结构和新工艺。5. 广泛采用液压技术由于液压传动具有体积小,重量轻,结构紧凑,能无极调速,容易布置,操纵轻便,运转平稳和工作安全等优点,因此,近年来国内外各种类型的起重机广泛采用液压传动。6. 一机多能,扩大工作范围为了充分发挥起重机的作用,扩大其使用范围,有的国家在设计起重机时重视了产品的多用性。例如在工作装置设计方面,除了使用吊钩外,还设计了配备有电磁吸盘、抓斗、拉铲和木料抓取器等取物装置。有的还设计成用于建筑基础工程中,如装设钻孔装置和掀动打桩拔桩装置等一机多用的产品。1.4 设计任务概述1.4.1 课题意义随着国家现代化建设的飞速发展,科学技术的不断进步,现代施工项目对汽车起重机的要求也越来越高。高、深、尖液压技术在汽车起重机上的应用也越来越广泛,汽车起重机液压系统展示了强大的发展趋势。近年来随着建筑工程规模的不断扩大,起重安装工程量越来越大,尤其是现代化大型石油、化工、冶炼、电站以及高层建筑的安装作业逐年增多,又由于汽车起重机集多功能,方便快捷,反应迅速,操作简单安全于一身。因此,对汽车起重机,特别是大功率的汽车起重机的需要量日益增加。随着现代科学技术的发展,各种新材料、新技术、新结构、新工艺在汽车起重机上得到广泛应用。所有这些因素都有力促进了汽车起重机的发展。QY12型液压汽车起重机是在特种底盘上配置起重机的各作业机构而成,采用液压传动。它是一种全回转、伸缩、动臂式全液压汽车起重机,适用于工矿企业、建筑工地、港口码头、仓库货场、市内运输起重及公路抢险作业等。它具有动作平稳、易于操作、安全可靠的特点。该机在国内具有先进水平。生产厂家把生产的起重机所能够吊的吨位作为生产能力的主要标志,而忽视中小型起重机的技术发展,从某种方面来说是不完美的。为了使设计出来的起重机具有高的性能,设计时不仅要采用一些国内外的先进技术,也要有自己的创新技术。这样,才能使自己设计出来的产品具有一定的先进性,很高的性价比,才能在市场中具有很强的竞争能力。因此,设计这样一款汽车起重机不仅很有必要而且是可行的。1.4.2 总体要求(1)整机基本参数应符合汽车起重机基本参数标准。(2)各工作机构既能单独作业又能复合作业,其中主卷扬单独作业时能实现供油合流。(3)液压系统采用多泵多回路变量液压系统,主、副卷扬和回转采用闭式回路,变幅、伸缩和支腿采用开式回路。操作方式为先导伺服操作。所设计的汽车起重机液压系统构成合理,技术性能先进,在满足可靠性前提下具有一定的创新性。技术资料完整、正确。液压系统的关键技术应具有一定的理论性、使用性和独创性。1.4.3 主要参数主要性能参数:最大额定起重量:12,000 kg最小额定幅度:3 m最大额定起重力矩:410 kn.m起重臂长度:基本臂:8.6m ;最长主臂:20.8 m工作速度参数:起重臂变幅时间:起臂:50 s ;落臂:25 s起重臂伸缩时间:全伸:75 s ;全缩:30 s 最大回转速度:2.3 r/min起升速度:70m/min1.4.4 成果形式(1)设计计算说明书一份中文:题目,摘要关键词英文:题目、摘要和关键词目录正文 结论致谢参考文献(2)技术图纸 液压系统原理图,支腿装置装配图,零件图若干。1.5 主要设计内容(1)QY12汽车起重机总体方案设计动力型式和传动方案。整机各机构的总体布置方案。支腿机构、伸缩机构、变幅机构、起升机构、回转机构的方案设计。(2)QY12汽车起重机液压系统设计初选液压油源回路。各机构工况分析。各机构的液压缸主参数设计、液压马达主参数选定。选定各机构的基本回路,包括调压回路、调速回路、换向回路、安全回路、节能回路等。综合确定液压系统原理图。计算选定各液压元件。验算液压系统性能。本次设计重点是该型汽车起重机的液压系统设计,包括各机构的基本回路,而本次设计主要难点是回路的具体设计、液压元件的选型以及液压性能的验算。通过本次设计可以让我们对四年所学的基础知识有更深的理解,以及在实际当中的具体运用。而针对本次液压系统设计,让我对液压知识有全面的了解,系统的设计为以后学习工作都有良好的帮助。1.6 设计工作思路阅读起重机方面的书籍工程起重机 ,对起重机的结构、工作原理等有一定的认识;阅读液压传动方面的书籍液压传动及控制,了解各种液压部件的工作原理及其作用,同时挑选出一些可以运用在起重机液压系统上的各种液压部件和子系统;查阅一些相关的国内外最新期刊,了解汽车起重机发展情况和相关技术;阅读一些相关书籍,根据自己的知识水平,结合比较先进的技术设计出比较经济合理的QY12汽车起重机液压系统. 本课题主要针对汽车起重机的功能、组成和工作特点,结合国内外汽车起重机的运用现状和发展趋势,设计一款能够适应国内外工程建设的中小型汽车起重机(QY12)液压系统。在设计本机液压系统时,在明确设计任务和设计要求,不要偏离题目;仔细研究设计方案,理清设计思路,使设计过程清晰化,在此基础上,采取以下步骤:1,调研,查找资料,仔细阅读任务书,把握设计要点。2,英语论文翻译,深入理解设计内容,为设计做准备。3,按任务书要求进行起重机整体设计与计算。4,进行液压系统子项设计与计算。5,绘制技术图草图。6,设计计算说明书,绘制技术图图纸2 总体方案设计2.1 各工作机构传动型式选定液压传动的起升机构,有高速液压马达传动和低速大扭转矩液压马达传动两种型式。高速液压马达传动需通过减速器带动起升卷筒,具有重量轻、体积小、容积效率高、可与驱动油泵互换以及可采用批量生产的标准减速器等特点,故广泛用于中、小型起重机的起升机构中。低速大扭矩液压马达传动可直接带动起升卷筒,传动简单,零件少,起、制动性能好,对油的失纯敏感性小。但容积效率低,易影响机构转速,体积与重量也比较大。变幅机构有液压油缸式,由于液压油缸变幅具有工作平稳、结构轻便和易于布置等特点,它在刚性传动的变幅机构中应用最为广泛。电力和液压传动中,马达(包括电动机)很容易实现正、反转动,调速也不很复杂,相比之下机械传动的传动装置就要复杂得多了。采用液压驱动的伸缩机构,执行元件选用液压油缸,利用缸体和活塞杆的相对运动推动下级吊臂的伸缩。汽车起重机的支腿必需做成可伸缩的。在老式的起重机上支腿的伸缩都是人力的,极为不便。在现代的液压起重机中,支腿的伸缩也是液压传动的。本车采用H式支腿,此支腿外伸距离大,每一支腿有两个液压缸,一水平的(或略带倾斜的),一垂直的支承液压缸,支腿外伸后呈H形。2.2 起升机构方案起升机构是起重机械的主要机构,用以实现重物的升降运动。起升机构通常由原动机、减速器、卷筒、制动器、离合器、钢丝绳滑轮组和吊钩等组成。起升机构简图如下所示: 图 2.12.2.1 滑轮及滑轮组的选择滑轮的作用一是用来导向和支承,以改变钢丝绳的走向;二是组成滑轮组,达到省力或增速的目的。钢丝绳依次绕过若干定滑轮和动滑轮组成的装置称滑轮组。滑轮组按构造形式。可分单联滑轮组和双联滑轮组用干桥式类型的起重机中。在工程起重机中则采用带有导向滑轮的单联滑轮组。滑轮组按工作原理,可分为省力滑轮组和增速滑轮组 。省力滑轮组最常用,起升机构和钢丝绳变幅机构所用的都是省力滑轮组。可用较小的拉力吊起较重的物品。如图所示图 2.2滑轮组倍率的确定悬挂物品的钢丝绳分支数Z与引入卷筒的钢丝绳分支数之比称为滑轮组的倍率(也即卷筒周围速度与物品起升速度之比)。对于单联滑轮组,倍率a等于承载分支数Z,即 m=Z查文献【1】表3-2-10则滑轮组倍率m=6滑轮组的效率滑轮组的效率与倍率和滑轮的效率有关,查文献【1】表3-2-11根据a=6,初步选定滑轮组效率为0.95。该型汽车起重机起重量为12t,因为滑轮组倍率a=6,由在考虑滑轮组效率得到单绳拉力为21KN,根据起重要求,可初步设定起升机构单绳速度在主起升机构中满载时为75m/min,空载时为130m/min,在副起升机构中满载时为98m/min,空载时为108m/min。钢丝绳的选型 在起升机构中还要选择钢丝绳类型,钢丝绳是由许多高强钢丝编绕而成。钢丝的材料通常采用优质碳素钢,其含碳量为0.5%0.8%,含硫磷量不大于0.03%。根据不同的使用目的,其结构和编绕方式各不相同,有单绕、双重绕、三重绕等型式。起重机用钢丝绳采用双绕绳,即先由钢丝绕成股,再由股围绕绳芯绕成绳。根据钢丝绕成股和股绕成绳的相互方向可分为:1.顺绕绳,钢丝绕成股与股绕成绳的方向相同。这种钢丝绳挠性好,使用寿命长,但容易松散和扭转。故只宜用于经常保持张紧状态的地方,如小车运行机构的牵引绳。在起升机构中不宜采用。2.交绕绳,钢丝绕成股与股绕成绳的方向相反。其挠性与使用寿命都较顺绕绳差。但由于绳与股的扭转趋势相反,克服了扭转和易松散的缺陷,故在起升机构中应用较广。 对于钢丝绳直径的选择计算,钢丝绳工作时的受力情况复杂多变。内部应力状态除受拉外,绕上滑轮与卷筒时还受到弯曲和挤压,钢丝间也产生相互挤压。为简化计算,设计时一般采用静力计算法。起重机设计手册钢丝绳直径按下式确定: (2.1)式中d钢丝绳最小直径(mm),c选择系数,S钢丝绳最大工作静拉力(N).钢丝绳的最大静拉力在起升机构中,由起升载荷考虑滑轮组效率和倍率之后确定。选择系数c的取值与机构的工作级别有关,查文献【1】表3-1-2得到,c=0.095再综合计算误差,所以初步得到 d=14mm。2.2.2 卷筒计算卷筒用以收放钢丝绳,把原动机的驱动力传递给钢丝绳,并将原动机的回转运动变为直线运动。按照卷简的外形可有圆柱形与圆锥形之分。起重机械中主要采用。圆柱形卷筒。在某些特殊倩况下,如在变幅机构中钢丝绳对卷筒的拉力变化范围较大,或者为了保证变幅时物品高度位置不变时,也可以考虑采用圆锥形卷筒。按钢丝绳在卷筒上的卷绕层数可分为单层绕卷筒和多层绕卷筒。 单层绕卷筒表面通常切有螺旋形绳槽。绳槽节距比钢丝绳直径稍大。绳槽半径也比钢丝绳半径稍大,这样既增加了钢丝绳与卷筒的接触面积。又可防止相邻钢丝间相互摩擦,从而提高钢丝绳的使用寿命。多层绕卷筒容绳量大。工程起重机随着起升高度的增大,起升机构中卷筒的绕绳量相应增加。采用尺寸较小的多层绕卷筒,对于减小机构尺寸十分有利。多层绕卷筒的表面可以做成光面的,也可以做成有螺旋绳槽的。卷筒两端必须有侧板以防钢丝绳脱出,其高度应比最外层钢丝绳高出(12.5)d。但多层卷筒钢丝绳所受的挤压力大,相互间摩擦力大,卷绕层数较多时容易产生乱绳现象,设计中须从多方面采取措施,予以注意。选择卷筒直径,滑轮直径是按照钢丝绳中心计算的D D=(e-1)d (2.2)式中:D按钢丝绳中心计算的滑轮(或卷筒)的最小卷绕直径(mm);e与机构工作级别和钢丝绳结构有关的系数,查手册表3-3-2,e=16d钢丝绳的直径(mm)。根据文献【1】表3-3-9得 D=350mm,实际要求可布置绕层绳数为4层。2.3 变幅机构方案2.3.1 起重臂长度尺寸选定考虑起重臂后端结构布置的需要,又可略增加起升高度,选定起重臂后铰点位置-相对中心线向下偏置e0=200。依据初选钢丝绳直径,选定滑轮直径D=350。考虑起重臂前端结构布置的需要,选定上滑轮中心线相对起重臂中心线向上偏置es=400;下滑轮中心线相对起重臂中心线向下偏置ex=500。考虑起重臂各节前端加强肋条等结构布置的需要,根据文献【2】选定a=250mm起重臂全部伸出时,各节臂之间的最小搭接长度,应满足不小于本节臂长20%的经验要求,根据文献【2】选定最小搭接长度c=300依据设计任务要求,基本臂长度L018600;主臂最大长度L0320800。根据文献【2】(13-6) (2.3)K为吊臂节数,K=3,经试算后选定各节臂伸缩长度L=6350mm。根据文献【2】(13-10)各节臂的结构长度为: L3=0.2L+L=7620mm (2.4)L2=1.2L+c-a=7670mm (2.5) L1=1.2L+2(c-a)=7720mm (2.6)2.3.2 变幅油缸铰点的确定图2.3其中:为起升角度;H为起升高度,为根部铰点到地面的距离,根据工程起重机一般选取适当,在2-3米之间,取=2m; 为滑轮组的高度,=1.5m;为下滑轮中心线相对起重臂中心线向下偏置,=0.5m;为起重臂根部铰点位置-相对中心线向下偏置,e0=0.2m;R为工作幅度,a为根部铰点到回转中心的距离,根据工程起重机(13-3) a=Rmin, (2.7)Rmin,=3m其中=(0.7-0.8);= 带入可求得a=1.8m有设计任务知油缸铰点到回转中心的距离f=2.4m根据工程起重机 (2.8)计算变幅油缸最小长度 最大长度 油缸根部铰点到起重臂根部铰点;起重臂根部铰点到油缸铰点的距离=4.1m2.4 回转机构方案工程起重机能将起重物送到指定工作范围内的任意一空间位置,除了依靠起升机构实现重物的垂直位移外,回转运动是实现水平位移的方法之一,尽管此种运动形式的水平移动范围有限,但所需功率小,要求也比较简单,故在大多数工程起重机中被采用,而且一般还都设计成全回转式的,即可在左右方向任意进行回转。只有在特定的起重机上,才设有非全回转的回转机构或不设回转机构,而用其它机构来调整空间位置。在实现回转运动时,起重机的回转部分与非回转部分之间的传力装置称为回转支承装置,驱动部分则称为回转机构,有时也把这两部分统称为回转机构。全回转的回转机构由三部分组成:(一)回转机构的原动机,是整机的传动分流装置中的一个传动元件,它可以是电机、液压马达,或者是某根轴。一般来说,原动机的选择是由起重机的总动力源所决定的。(二)回转机构的机械传动装置,一般起减速作用。(三)回转机构小齿轮通过和回转支承装置上的大齿圈啮合,以实现回转平台的回转运动。回转机构结构简图如下图所示:图 2.42.5 支腿机构方案汽车起重机的支腿必需做成可伸缩的。在老式的起重机上支腿的伸缩都是人力的,极为不便。在现代的液压起重机中,支腿的伸缩也是液压传动的。轮胎式起重机支腿从结构特点来分可有下五种型式:(一)蛙式支腿式,支腿的伸缩动作是由一个液压缸完成。支腿的运动轨迹,除垂直位移外,在接地时还有水平位移。这水平位移引起摩擦阻力.增大了液压缸的推动力。为减少液压缸的作用力,将液压缸位置抬高。 (二)H式支腿,此支腿外伸距离大,每一支腿有两个液压缸,一水平的(或略带倾斜的),一垂直的支承液压缸,支腿外伸后呈H形。为保证足够的外伸距离,左右支腿相互叉开。H式支腿对地面适应性好,易于调平,广泛采用在中、大型起重机上。(三)X式支腿,X式支腿的垂直支承液压缸作用在横梁的中间,横梁直接支承在地面上,这就比H式支腿稳定。但X式支腿离地间隙较小,在打支腿时有水平位移。它与H式支腿常混合应用在起重机上。但H式支腿高度高,影响作业空间。同时,支腿必须与横梁固接,以保证支腿结构体系的稳定。(四)辐射式支腿,主要应用在大型的轮胎式起重机上,由于支腿反力极大,所以车架大梁要做得非常高大。为了减轻车架重量,减少车架变形,将支腿做成辐射式。回转支承装置承受的全部力和力矩直接作用在支腿结构上,而不象通常的那样经过车架大梁传到支腿结构上。(五)铰接式支腿,主要应用在中型起重机上,支腿不一定做成幅射式,但活动支腿部分可以做成铰接摆动式,而不做成伸缩式,用液压缸收拢或伸开。支腿在工作时如同H式支腿,收拢时活动支腿紧靠车架大梁两侧。这种支腿的刚度比H式支腿好,没有因伸缩套筒之间的间隙而引起的车架摆动现象。综合考虑各方面因素,本车采用H式支腿结构比较合理。图2.5对于支腿跨距的确定, 轮胎式起重机支腿是前后设置的,并向两侧方向伸出,形成矩形稳定面。由于轮胎式起重机主要在侧方工作,国家系列中又规定了幅度的最小值,故某一吨位起重机的支腿横向跨距不得超过某规定数值,以满足最小有效幅度的要求。但跨距取大了,虽然在起重机工作时稳定性好,但过大的稳定也是不必要的,有时甚至是有害的。因为当超载时,过大的稳定使起重机司机不感到超载的危险,当无自动报警装置时,而有使吊臂损坏的可能。因此,支腿横向跨距选取要适当,原则上是起重机在吊臂强度允许的起重量时,其稳定度达到规定的要求即可。支腿全部外伸时可将起重机作业区域分四块:即右侧方作业区、前方作业区、左侧方作业区和后方作业区。支腿跨距的确定,完全从稳定角度出发。支腿横向外伸跨距的最小值是要保证起重机在正侧方吊重的稳定,也即是在起吊临界起重量时,全部重量的合力将落在支腿中心线上。也就是要使支腿中心连线内、外的力矩处于平衡状态。结合该型汽车起重机整体尺寸,液压系统元件的选择2.5.1 支腿压力的计算计算支腿压力是求起重举升汽车工作时支腿所承受的最大反力,该力式支腿强度计算的依据。在计算时一般都按弹性支撑的假定条件来计算支腿反力。假定起重举升汽车在起重作业时支撑在A,B,C,D四个支腿上。如图2- 所示。臂架位置在离作业车纵轴线(x轴)角处。设作业车不会转部分的重力为G2,其质心位置O2在离支腿中心(坐标原点O)e2处,回转中心O0离支腿对称中心O的距离为e0,设上车回转部分合重力为G0,且合力至O0的距离为r0,则作用在臂架平面内的力矩M为G0.r0。于是可求得四个支腿上的压力为图2.6当举升臂位于正侧方作业时,=,则上式可简化为 (2.9)由设计参数可知:2a=4800mm;2b=3980mm,底盘G2=4650kg(底盘占总重65%);G0=2503kg;r0=2.4m可算得最大支撑反力Fmax=100kn。2.5.2 H式支腿结构设计由H式支腿的组成可知,这种形式的支腿主要由水平腿箱和垂直腿箱组成,腿箱一般为金属板材构成的箱型断面尺寸,可按组合梁的设计要求进行。(1)活动水平腿箱设计 水平腿箱是支腿的主要受力构件,可以看做一横梁,应具有足够的强度和刚度。按经济条件确定活动水平腿箱的高度尺寸。图2.7 H式支腿的结构1-支撑脚 2-垂直支撑腿 3-加强箍 4-垂直固定箱 5-垂直缸 6-销 7-水平活动箱 8-加强板 9-加强筋 10-加强箍 11-水平缸 12-水平固定箱由图2- 中C-C断面可知,活动水平腿箱的箱型结构由上下翼缘(翼板)和两侧腹板组成,在满足一定载荷的强度条件时,若腿箱高度尺寸h增加,则翼缘可减小,但腹板要加高,结构质量(两翼缘和两腹板质量之和)亦发生相应的变化。这里提出按经济条件设计腿箱的高度,就是使腿箱总的结构质量最小的高度,称为理想高度。若设计的高度太小或小于理想高度,都会使整个腿箱的结构质量增加,由此提出经济条件下的腿箱高度h为 (2.10)式中 按支撑点悬伸距离L的3/5处最大合成弯矩求得的抗弯截面模量; 材料的许用应力;45钢=100Mpa h腹板的厚高比,;th腹板的厚度;h0腹板的高度。设计时,h按下式确定 (2.11)式中 临界应力,是腹板不丧失局部稳定性的最大极限应力,设计时可初选=1.25 刚度系数;u材料泊松比u=0.33;E材料弹性模量,E=210Gpa;K板边支撑情况影响系数,可取1.2-1.5.一般h可在1/401/60之间取值。腹板厚度th可由下式确定 (2.12)活动水平腿箱上下翼板尺寸确定:腿箱高度h与宽度b之比值为1.4(h/b)1.7,且可根据腹板面积与盖板面积相等原则,确定翼板的板厚tb。两腹板的间距b0由下式确定 (2.13)式中 焊缝高度,不小于2mm,取=3mm;代入数据后求得h=0.02m,h=0.15m;th=0.002m;b=0.09m;b0=0.077m在活动支腿箱与固定支腿箱搭接处,由于受局部压应力,在此处增设加强板,一般为上下布置,且以此处的最大弯矩确定加强板面积,加强板延伸至3L/5处。(2)固定水平腿箱设计 一般固定水平腿箱按照活动腿箱截面进行设计,为保证高空作业车整车在工作中能平稳运动,一般上下间隙=3mm,横向间隙=5mm。为保证两腿箱搭接处的强度,在入口处设有加强箍与加强筋,两腿箱的搭接处长度一般取活动腿箱总长的1/3,且在固定腿箱的后搭接处也设有加强箍。(3)垂直腿箱的设计 垂直腿固定箱截面可设计成方形,在入口部亦设有加强箍。活动箱主要是保证支撑部位在受轴向力后不识稳和保证活动体有可靠的垂直支撑设计的,结构形式是活动腿箱的上端与液压缸杆固定,活动腿箱为滑动配合,其间隙一般为12mm。用前述方法求得的最大支腿压力,校核所有支腿的强度和刚度。(4)支撑脚设计 支撑脚是保证作业车工作时,能在规定的地面承受压力不下陷。且保证在不同地面能可靠支撑一般支撑脚要在最大支反力保证有足够的接地面积A,即 (2.14)式中 F最大支反力;地基强度,一般取为1.6Mpa。625cm2支腿与液压缸采用球式铰接,以满足不同地形的支撑3 液压系统元件的选择3.1 汽车起重机液压系统功能、组成和工作特点汽车起重机液压系统一般由起升、变幅、伸缩、回转、支腿和控制六个主要回路组成。各个回路具有不同的功能、组成和工作特点:(1) 起升回路起升回路起到使重物升降的作用。起升回路主要由液压泵、换向阀、平衡阀、液压离合器和液压马达组成。起升回路是起重机液压系统的主要回路,对于大、中型汽车起重机一般都设置主、副卷扬起升系统。它们的工作方式有单独吊重、合流吊重以及共同吊重三种方式,其中对于吊大吨位且要求速度不太高时用主卷扬吊的方式,对于吊小吨位且要求速度不太高时用副卷扬吊单独吊重的方式;对于吊大吨位且要求速度比较高时用主卷扬泵合流吊重的方式;对于吊比较长的物体时用共同吊重的方式。(2) 回转回路回转回路起到使吊臂回转,实现重物水平移动的作用。回转回路主要由液压泵、换向阀、平衡阀、液压离合器和液压马达组成。由于回转力比较小所以其结构没有起升回路复杂。回转机构使重物水平移动的范围有限,但所需功率小,所以一般汽车起重机都设计成全回转式的,即可在左右方向任意进行回转。 (3) 变幅回路绝大部分工程起重机为了满足重物装、卸工作位置的要求,充分利用其起吊能力(幅度减小能提高起重量),需要经常改变幅度。变幅回路则是实现改变幅度的液压工作回路,用来扩大起重机的工作范围,提高起重机的生产率。变幅回路主要由液压泵、换向阀、平衡阀和变幅液压缸组成。工程起重机变幅按其工作性质可分为非工作性变幅和工作性变幅两种。非工作性变幅指只是在空载条件下改变幅度。它在空载时改变幅度,以调整取物装置的位置,而在起升、回转的重物装卸移动过程中,幅度不改变。这种变幅次数一般较少,而且采用较低的变幅速度,以减少变幅机构的驱动功率,这种变幅的变幅机构要求简单。工作性变幅能在带载的条件下改变幅度。为了提高起重机的生产率和更好地满足装卸工作的需要,常常要求在吊装重物时改变起重机的幅度,这种类型的变幅次数频繁,一般采用较高的变幅速度以提高生产率。工作性变幅驱动功率较大,而且要求安装限速和防止超载的安全装置。与非工作性变幅相比,这种变幅要求的变幅机构较复杂,自重也较大,但工作性能却大为改善。汽车起重机由于使用了支腿,当重物不超过额定最大起重量一半时,可以带载变幅。(4) 伸缩回路伸缩回路可以改变吊臂的长度,从而改变起重机吊重的高度。主要由液压泵、换向阀、液压缸和平衡阀组成。根据伸缩高度和方式不同其液压缸的节数结构也就大不相同。汽车起重机的伸缩方式主要有同步伸缩和非同步伸缩两种,同步伸缩就是各节液压缸相对于基本臂同时伸出一样长度。采用这种伸缩方式不仅可以提高臂的伸出效率,而且可以使起重臂的受力状况大大改善,提高起重机的工作性能。伸缩回路只能在起重机吊重之前伸出。(5)支腿回路支腿回路是用来驱动支腿,伸缩支承整台起重机的自重和起重量。支腿回路主要由液压泵、水平液压缸、垂直液压缸、换向阀和双向液压锁组成。汽车起重机设置支腿可以大大提高起重机的起重能力。为了使起重机在吊重过程中安全可靠,支腿要求坚固可靠,伸缩方便。在行驶时收回,工作时外伸撑地。还可以根据地面情况对各支腿分别进行单独调节。(6)控制回路控制回路是用来液压系统各回路油液流通方向,从而使液压缸、液压马达可不同方向动作。控制回路主要由换向阀、单向阀,溢流阀,平衡阀组成。控制回路使系统达到所要求功能,而且还可保证系统平稳、安全运行。3.2 典型工况分析及对系统要求3.2.1 伸缩机构的作业情况汽车起重机工作中主要用到的机构是主、副卷扬机构,回转机构;在重物下降定位时常常用到变幅机构。带载伸缩是比较危险的,在实际作业中很少使用,空载吊臂伸缩循环仅占试验基本工况作业循环次数的5,故伸缩及带载伸缩不是典型工况。3.2.2 副臂的作业情况大多数汽车起重机都带有副臂,它的作用是增加起重机的最大起升高度。很多大型汽车起重机主臂前都有一个突出滑轮,在副卷扬工作时,顺着滑轮升降副吊钩,用于幅臂单独起吊较小起重量,很少使用。而用副臂幅卷扬与主卷扬进行共同吊重的情况更为少见。本机属于中型起重机,一般不提倡采用副臂工作,不过它可以增加最大起升高度,用于特殊场合。3.2.3 典型工况的确定根据各机构的实际作业情况,起重机试验规范,以及很多操作者的实际经验,可确定表4-1的五种工况,作为大中型汽车起重机的典型工况。设计液压系统时要求各系统的动作能够满足这些工况要求。表4-1 汽车起重机典型工况表序序号工 况一次循环内容特 点1基本臂;额定起重量的80;相应的工作幅度。主卷扬起升回转下降(中间制动一次)起重吨位大,动作单一,很少与回转等机构组合动作2基本臂;额定起重量的80;相应的工作幅度。主卷扬起升回转下降停顿起升回转下降(中间制动一次)主卷扬组合动作主要用于平吊安装或空中翻转3中长臂;中长臂最大额定起重量的1/2;相应的工作幅度。(主卷扬起升回转)变幅下降(起升回转)下降(中间制动一次)起重机在额定起重量的(5060)的作业工况最多4中长臂;中长臂最大额定起重量的1/2;相应的工作幅度。主卷扬起升回转变幅下降停顿起升回转下降(中间制动一次)中长臂中等起重量工况出现机率大,此时平吊安装或空中翻转作业也常用5最长臂;最长臂最大额定起重量的1/2;相应的工作幅度。主卷扬起升回转变幅下降(中间制动一次)很多工况并不是利用汽车起重机起吊吨位大的特点,而是利用它臂长特点起吊小起重量高空作业3.2.4 各种执行元件的选择以上各步完成以后,本机的总体方案也已基本确定,各回路的主要元件也可初步确定了。1、动力元件 齿轮泵(三联)2、执行元件 起升马达、 回转马达、 变幅油缸、 伸缩油缸、支腿水平油缸、支腿垂直油缸、卷筒制动油缸3、控制元件 单向阀、顺序阀、换向阀、溢流阀、平衡阀、梭阀、节流阀、双向液压锁等4、辅助装置 油箱、 滤油器、软管、硬管、管接头、中心回转接头4 各液压回路组成原理和性能分析 图4.1 液压原理图4.1 主卷扬回路4.1.1 性能要求要求卷扬机构微动性好,起、制动平稳,重物停在空中任意位置能可靠制动,即二次下滑问题,以及二次下降时的重物或空钩下落问题,即二次下降问题。4.1.2 主要元件泵1.2、液压马达21、平衡阀22、安全阀14.7、单向阀、制动液压缸24、离合液压缸25、单向节流阀26、三位六通换向阀14.64.1.3 功能实现和工作原理起升回路的主要功能是使被起吊的重物上升或下降,也就是使起升液压马达21正转或反转。起升回路的能源是泵1.2。泵1.2排出的油经中心回转接头2、管路32和单向阀到达换向阀14.6。换向阀14.6是一个三位六通换向阀。当阀14.6处于中位时,来自泵1.2的油经阀14.6、管路39回油箱。来自泵1.3的油经阀14.2中位、阀14.4中位、阀14.5中位和阀14.6中位,也回油箱。当阀14.6在位置1工作时,泵1.1的油从阀14.5的中位排出后,经阀14.6、管路39回油箱。泵1.2的油经阀14.6、管路47、阀22中的单向阀进入液压马达21的油口A,此进时液压马达低速转动,对应的工况是重物上升。B口的油经阀14.6、管路39回油箱。当阀14.6在位置2时,来自泵1.1的油经阀14.6回油箱,来自泵1.2的油经阀14.6、管路44,进入液压马达21的油口B,同时打开阀22中的它控顺序阀,此时液压马达21低速转动,对应的工况是重物下降。油口A的油经阀22中的顺序阀、阀14.6、管路39回油箱。若重物超速下行,即液压马达21超速旋转时,管路44中的压力降低,阀22中顺序阀的开口减小,从而可限制液压马达21超速。起升回路安全阀14.7的调定压力为21MPa。4.2 回转回路4.2.1 性能要求具有独立工作能力;工作过程中必须防止“打滑现象”和自由摆动,微动性能好。4.2.2 主要元件泵1.1、双向定量液压马达16、中心回转接头2、蓄能器12、顺序阀10、安全阀14.1、三位六通换向阀14.24.2.3 功能实现和工作原理双向定量液压马达16回转时,驱动小齿轮、大齿圈使转台可做360回转,回转台的轴线垂直地面。当阀4.2下位工作时,泵1.1排出的油经管路27、阀42、管路37、中心回转接头2到顺序阀10。外控顺序阀10的调压范围时59MPa。当管路37中的压力小于5MPa时,顺序阀10不能启动。压力油经管路29,阀组11向蓄能器12充夜,储蓄液压能。当蓄能器12的压力达到9MPa时,压力油经控制油路30打开顺序阀10。管37的油经阀10管路38到达换向阀14.2和溢流阀14.1。溢流阀14.1的调定压力为17.5MPa。阀14.1正常工作时不开启,若阀14.2、14.4、14.5、14.6均处于中位,则从阀14.2排出的油经阀14.4、14.5、14.6、管路39、中心回转接头2、滤油器组件9回油箱。中心回转接头2以下的各液压件固定在车体上不动,中心回转接头2以上的各液压件固定在旋转台上操作室内,和旋转台一起回转,因此需要中心回转接头2,使上下两部分液压油路可畅通无阻地连接,而不受它们有相对转动的影响。换向阀14.2是三位六通阀,当阀上位或下位工作时可使液压马达16正转或反转。4.3 伸缩回路4.3.1 性能要求起、制动平稳,多级液压缸应具有一定的伸缩选择能力。4.3.2 主要元件泵1.3、液压缸17、三位六通换向阀14.4、平衡阀18、安全阀15。4.3.3 功能实现和工作原理伸缩回路的功用是控制伸缩液压缸17的往复运动。伸缩回路的能源是泵1.3。泵1.3排出的油经中心回转接头2、管路31,到达换向阀14.4。若换向阀14.2和14.4都处于中位,则泵1.1和泵1.3排出的油合流,经阀14.4、14.5、14.6的中位管路39回油箱。若阀14.4的下位工作时,则压力油经阀18的单向阀进入油缸17的无杆腔,吊臂伸出。油缸17有杆腔中的油经阀14.4,管路39回油箱。单向外它控顺序阀18做平衡阀用。当阀14.4的上位工作时,经阀14.4的油经过管路40到油缸17的有杆腔,同时打开阀18中的顺序阀,此时吊臂缩回。无杆腔中的油经过顺序阀18、管路41、阀14.4上位、管路39回油箱。若吊臂在外界负载的作用下,以超过供油的速度缩回时,则有杆腔中的压力即管路40中的压力下降,阀18中顺序阀的开度减小,使油缸17和吊臂不会超速缩回。若管路40破裂,管路40失压,则顺序阀18完全关闭,不致使吊臂突然缩回而引起事故。阀15为伸缩回路的溢流阀,它的调定压力为17MPa。正常工作时不打开,打开时,阀15排出的油经管路42回油箱。4.4 变幅回路4.4.1 性能要求起落臂平稳,微动性好,变幅在任意允许位置停止,均能可靠锁死。4.4.2 主要元件泵1.3、变幅油缸19、三位六通换向阀14.5、平衡阀20(单向阀+顺序阀)、安全阀14.34.4.3 功能实现和工作原理变幅回路的功能是控制变幅缸19的伸缩。泵1.3排出的油经管路31、管路43到达换向阀14.5。若阀14.5处于中位,则油经阀14.4的中位、阀14.5的中位、阀14.6的中位、管路39回油箱。换向阀14.5上位工作时,压力油经阀14.5、平衡阀20的单向阀,进入缸19的无杆腔,变幅缸伸出,吊臂仰起。有杆腔的油经阀14.5、管路39回油箱。当换向阀14.5下位工作时,压力油经阀14.5到油缸19的有杆腔,同时打开平衡阀20的顺序阀。无杆腔的油经阀20的顺序阀、阀14.5、管路39回油箱,此时油缸19缩回,吊臂下俯。当吊臂超速下滑时,缸19有杆腔中的压力降低,阀20顺序阀开口减小,变幅缸缩回的速度得以控制,因而可防止吊臂从仰起的位置突然回到水平位置。阀14.3是伸缩回路和变幅回路共用的安全阀,其调定压力为16MPa。4.5 支腿回路4.5.1 性能要求(1)要求垂直支腿不泄漏,具有很强的自锁能力(不软腿)。(2)要求各支腿可以进行单独调整。(3)要求水平支腿伸出距离足够大,能够满足最大吊重而不至于整机倾翻。(4)要求垂直支腿能够承载最大起重量时的压力。(5)起重机行走时不产生掉腿现象。4.5.2 主要元件泵1.1、水平液压缸组6和垂直液压缸组7、换向阀4.3和.4.4、两位开关转阀组5、双向液压锁组84.5.3 功能实现和工作原理三联齿轮泵组1中的泵1.1排出的油进入支腿组合阀4,其中包括溢流阀4.1、选择阀4.2、水平液压缸换向阀4.3和垂直液压换向阀4.4。溢流阀4.1限定泵1.1和支腿液压回路的最大压力,其调定压力为16MPa。阀4.1开启时,泵1.1排出的油经管路27、阀4.1、管路35和36回油箱。支腿有两个动作,先用水平液压缸在水平方向将支腿顶出。然后用垂直液压缸使腿伸长接触地面。选择阀4.2的作用是选择泵1.1来的油是进入支腿回路还是通往其他回路。当阀4.2上位工作时,从阀4.2出来的油进入支腿回路:当阀4.2的下位工作时,从阀4.2排出的油经过管路37通向中心回转接头2。当阀4.3处于中位时,来自4.2的油经阀4.3、阀44中位,管路35、36回油箱。阀4.3上位工作时,压力油进入水平缸6的无杆腔,4个并联的水平液压缸的活塞伸出。有杆腔的油经阀4.3、阀4.4中位,管路35、36回油箱。当阀4.3的下位工作时,压力油进入水平液压缸6的有杆腔,4个并联的水平液压缸的活塞缩回。当阀4.4上位工作时,压力油分别经过转阀组5中的4个转阀的通位,液控单向阀8,分别进入4个垂直液压缸7的无杆腔,支腿伸出。有杆腔的油经流控单向阀8,汇总到管路28、阀4.4上位,管路35、36回油箱。当阀4.4下位工作时,压力油经阀4.4、管路28、液控单向阀8,分别进入垂直液压缸的有杆腔,支腿缩回。转阀组5中有4个独立的两位开关转阀。当需要单独调整某一个垂直液压缸的伸出长度时,将相应的转阀转到通的位置,再扳动阀4.4即可调整单个缸的伸出长度。此时另外3个转阀处于断路位置,其余3个缸不动作。4个支腿调整好后,阀4.4回到中位。缸7两腔的油被两个液控单向阀封死,不论油缸负载多大,支腿也不会伸缩。两个成对使用的液控单向阀又叫双向液压锁。即使阀4.4到液控单向阀的管路破裂,支腿也不会缩回,从而可防止翻车事故。用液控单向阀封闭油缸两腔的容积可靠性很高,加上活塞的可靠密封,缸即使承重时间长,也不致因油的缓慢渗漏使支腿缓慢缩回,而导致车身缓慢下降。4.6 制动回路4.6.1 性能要求要求卷扬机构微动性好,起、制动平稳,重物停在空中任意位置能可靠制动。4.6.2 主要元件泵1.3、离合器液压缸25、制动器液压缸24、三位六通换向阀13、梭阀11.1和23、单向节流阀264.6.3 功能实现和工作原理液压马达21输出的动力带动鼓轮转动。缸25是离合器液压缸,它是一个靠弹簧复位的单作用单活塞液压缸。在弹簧复位的位置离合器处于“离”态,即液压马达和鼓轮脱开。当缸25无杆腔中有压力油,活塞杆外伸时离合器处于“合”的位置。缸24是制动器液压缸,它也是一个靠弹簧复位的单作用液压缸。缸处于弹簧复位状态时,制动器处于抱紧状态。无杆腔中加压,活塞杆伸出时,制动器处于松开状态。当阀13处于中位时,缸25和缸24的无杆腔都通回油,离合器脱开,制动器抱紧。缸25的压力油靠蓄能器12供给。当液压马达21油口A为高压时,高压油经管路33、梭阀11.1向蓄能器12充液。当油口A为低压时,泵1.1经管路37、管路29、梭阀11.1向蓄能器12充液。梭阀11.1的作用是不管哪个进油口为高压,出油口永远为高压。从梭阀出来的油经减压阀11.2压力降低到9.5MPa左右。若减压阀一旦失效,将出现高压时,安全阀11.3开启,它的调定压力为10.5MPa。单向阀11.4可防止蓄能器倒流。蓄能器输出的压力油输往阀13。梭阀23的一个进油口和液压马达21的A口相连,另一个油口和液压马达21的B口相连。只要A口和B口有一个有高压,则梭阀的输出压力即为高压,从管34输往阀13。阀13右位时,蓄能器输出的压力油经阀13,到达缸25无杆腔。离合器处于“合”的状态,油管34中的压力油进入缸24的无杆腔,制动器处于松开状态,此时鼓轮正转或反转,重物上升或下降。阀13左位工作时,缸25无杆腔通回油,离合器处于“离”的位置,蓄能器12的压力油进入缸24的无杆腔,制动器处于松开状态,此时重物可自由下行。一般重物均较重。故下行速度也较快。阀26是单向节流阀。油进入缸24较慢,即制动器松开较慢。油流出缸24较快,即制动器抱紧迅速。制动器快紧慢松可减少启动或停车时重物的下滑。泵组1由发动机带动,发动机转速变化时,泵的流量随之变化,液压马达和缸的运动速度也变化,各工作机构的速度也变化。5 液压系统的设计计算5.1 液压系统工作参数和各机构主要参数5.1.1 工作机构主要参数(1) 起升机构主卷扬:单绳最大速度(空载) 70m/min单绳最大拉力(满载) 21KN卷筒直径 350mm钢丝绳直径 14mm钢丝绳层数 4减速器速比 50(2)回转机构最大回转速度 2.3r/min回转阻力矩 25KNm减速器速比 1087(3) 变幅机构 最大行程 2640mm 变幅油缸最大轴向阻力 600KN变幅时间 50 sec(4) 伸缩机构最大行程 7920mm油缸最大轴向阻力 600KN速比 2.12(5) 支腿机构 用4个水平支腿油缸和4个垂直支腿油缸垂直支腿:吊重时支腿油缸最大反力 100KNm行程 502mm速比 25.2 液压元件选择计算5.2.1 液压系统参数(1) 液压系统型式采用多泵多回路高压变量液压系统,其中主回转为独立回路,主卷扬单动自动合流,伸缩、变幅和支腿为单泵集中驱动回路,控制系统采用液压先导操作。(2) 液压系统参数主卷扬:工作压力 16MPa补油压力 1MPa液压泵转速 2500 rpm回转:工作压力 16Mpa补油压力 1Mpa;液压泵转速 2500rpm变幅、伸缩和支腿:工作压力 16 Mpa补油压力 1Mpa;液压泵转速 2500rpm5.3 液压元件选择计算5.3.1 主卷扬马达的选择(1) 主卷扬卷筒力矩 (5.1)式中:F1主卷扬单绳最大拉力 F1=21KN;Dj1钢绳4层卷绕时的卷筒直径 (5.2)dj1钢丝绳直径,dj114mmj卷筒机械效率, 查文献【1】P223表3-2-11得j =0.95(2) 主卷扬马达扭矩 (5.3)式中:i1主卷扬减速器速比,i1=501马达至减速器输出端机械效率,1=0.95(3) 主卷扬马达排量 (5.4)式中:PM1马达进出口最大压差,M1m主卷扬马达机械效率,M1m=0.95 (4) 主卷扬马达型号选取CMG2050型齿轮马达。马达性能参数为:排量 50.3cm3/r额定压力 16 Mpa最大压力 20 Mpa允许转速 2500 r/min2. 主卷扬泵的选择(1)主卷扬卷筒的转速 (5.5)式中:V1主卷扬单纯最大速度,V1=70m/min(2)主卷扬马达转速 (5.6)(3)主卷扬马达流量 (5.7)式中:M1V主卷扬马达容积效率,M1V=0.95;(5)主卷扬泵排量 (5.8)式中:v 液压马达到液压泵之间的容积效率v=0.95, (5.9)式中:nb1主卷扬泵工作转速,nb1=2500rpmb1v主卷扬泵容积效率,b1v=0.95(6)主卷扬泵的型号选取CBG2100/2063/2050三联齿轮泵.性能参数为:最大排量 100.7cm3/r额定压力 16Mpa最大压力 20Mpa允许转速2500r/min5.3.2 回转回路1. 回转马达的选择(1)回转马达阻力矩 (5.10)式中:MHmax回转总阻力矩,MHmax=25KN.m;i回转减速器速比, i=1087回转机械传动效率, =0.95(2)回转马达的排量 (5.11)式中:PM3回转马达工作压差,M3m回转马达机械效率,M3m=0.95(3)回转马达的型号选取CMG2040型齿轮马达 马达性能参数为:排量40.6cm3/r额定压力16 Mpa最大压力20Mpa允许转速2500r/min2. 回转油泵的选择(1)马达最大转速 (5.12)式中:nH回转速度,nH=02.3r/min,取nHmax=2.3r/min(2)回转马达流量 (5.13)式中:M3V回转马达容积效率,M3V=0.95(3)回转油泵的输出流量不计管路泄露(4)回转油泵排量 (5.14)式中:nB3回转油泵工作转速,nB3=2500r/min;B3V回转油泵容积效率,B3V=0.95(5)回转油泵的型号选取CBG2100/2063/2050三联齿轮泵.性能参数如下:最大排量100.7cm3/r额定压力16Mpa最大压力20Mpa允许最大转速3000r/min5.3.3 变幅伸缩回路1. 变幅油缸的选择(1)无杆腔缸径 (5.15)式中:F1变幅油缸最大轴向阻力,F1=600KN;P变幅油缸最大工作压力, P=16Mpa;查文献【1】 表6-4-17得:D=220mm;A=379.9 cm2,无杆腔油压作用面积; d=160mm,活塞杆径;A0=200.96 cm2为有杆腔油压作用面积; 2. 变幅油路(1)变幅油缸平均伸缩速度 (5.16)式中:S变幅油缸工作行程,S=2460mm; t1升臂变幅时间,t1=50sec(2)变幅油缸平均输入流量 (5.17)式中: V油缸容积效率,V=1 (3)油泵输出流量 (5.18)式中:LV管路容积效率,LV =0.953. 伸缩油缸的选择(1)无杆腔缸筒内径 (5.19)式中:F油缸的最大轴向反力 ,F1=600kn P 液压缸的工作压力,均选P=16Mpa; 4. 伸缩油路(1)伸缩缸平均伸出速度 (5.20)式中:S1 缸工作行程,S1=2640mm; t1全程伸出时间,t1=75s(2)伸缩缸平均输入流量油缸输入流量 (5.21)式中:V油缸容积效率,V=1 (3)液压泵输出流量 (5.22)(4)满足变幅伸缩时油泵的输出流量(5)液压泵的排量 (5.23)式中:nB4油泵工作转速,nB4 = 2500 r/min; B1V油泵容积效率,B1V = 0.95(6)液压泵的型号选取CBG2100/2063/2050三联齿轮泵.性能参数如下:最大排量 100.7 cm3/r额定压力 16Mpa允许最大压力 20 Mpa泵出口和负载的压力差1 Mpa此泵的性能已满足支腿回路需求了,本机支腿回路也采用此泵。5.3.4 支腿回路1.垂直支腿油缸的选择(1)无杆腔缸筒内径 (5.24)式中:F1吊重时支腿油缸最大轴向阻力,F1=100KN;P吊重时支腿油缸最大工作压力, P=16Mpa;查文献【1】 表6-4-17得:D=90mm,活塞杆直径d=63mm,最大行程1080mm2. 水平支腿油缸的选择(1)无杆腔油压作用面积 (5.25)式中:F2伸出时支腿油缸最大轴向阻力,F2=20KN;P伸出时支腿油缸最大工作压力, P=16Mpa;(2)无杆腔缸径 (5.26)查文献【1】 表6-4-17得:D=40mm,活塞杆直径d=25mm,最大行程480mm5.4 液压辅助元件选择1. 油路的通径油路的通径按多类油路的许用流速计算压力管路V1 = 36 m/s,取V1 = 3 m/s回油管路V2 3 m/s吸油管路V3 = 0.51.5 m/s,取V3 = 1 m/s (5.27)2. 卷扬油路(1)主卷扬泵的工作油路式中:QB1主卷扬泵流量,QB1 =139 L/min查手册取d1 = 40mm(2)主卷扬马达的工作管路式中:QM1主卷扬马达流量, 查表12-49取d2 = 32mm3. 回转工作管路式中:QB3回转支撑最大流量,QB3=105L/min查表12-49d3 = 32mm4. 变幅、伸缩、支腿管路(1)变幅缸小腔管路式中:QB4伸缩变幅泵最大流量,QB4 =186.9L/min查表12-49取d4 = 40mm(2)伸缩缸管路伸缩缸大腔油路由于伸缩回时,油泵压力较大,泵排量较小,泵输出流量较小,故取(3)支腿缸管路水平支腿和垂直支腿均才用同样型号的油管(4)变幅伸缩泵吸排油管路排油管路吸油管路式中:QB4伸缩变幅泵最大流量,QB4 = 196.7L/min取d10 =45mm,为减轻气穴现象,降低吸油管内流速,采用加粗的吸油管。5.5 液压阀的选择1.多路换向阀ZFS型多路换向阀是手动控制换向阀的组合阀,主要用于起重运输车辆、工程行走机械及其他行走机械,以进行多个工作机构(液压缸、液压马达)的集中控制。阀由

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号