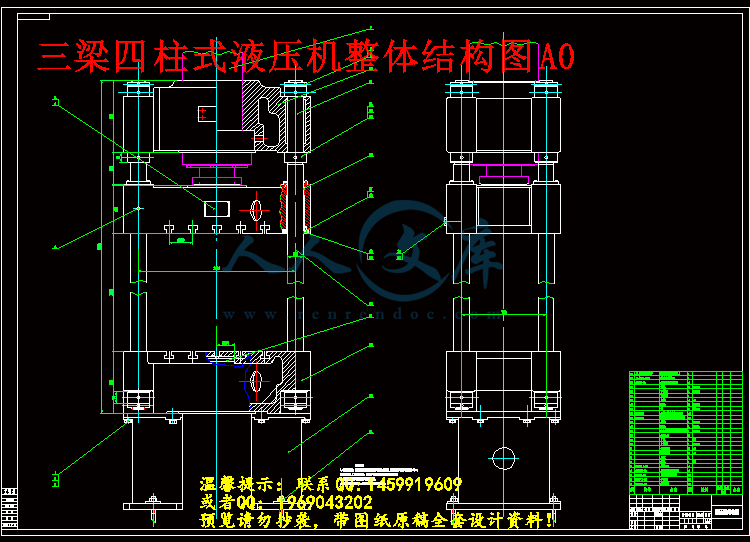

三梁四柱式液压机的总体设计及液压系统【标称压力2500KN】【优秀课程毕业设计含3张CAD图纸+带开题报告+外文翻译】

三梁四柱式液压机的总体设计及液压系统【标称压力2500KN】

摘要

液压机是制品成型生产中应用最广的设备之一,也是理想的成型工艺设备,特别是当液压机系统实现具有对压力、行程、速度单独调整功能后,不仅能实现对复杂工件以及不对称工件的加工,而且,废品率非常低,与机械加工系统相比,有极大的优越性。近年来,随着微电子技术、液压技术等的发展,液压机有了更进一步的发展,其高技术含量增多,众多机型已采用CNC或PC机来控制,提高了产品加工质量和生产率。

首先,本论文从总体上对液压机本体结构,及主要结构部件进行设计及必要的校核。其次,对整个液压控制系统进行初步设计,对液压机主缸主要参数进行计算,并对所得结果进行分析、验算。从而力争使液压机主缸能够满足生产工艺要求,并从整体上提高液压机的工艺水准,使液压机设计水平更上一个新的台阶。本次设计主要针对不同工艺要求下,根据液压机总体结构,主缸的推力大小及工作条件的要求来对液压缸的部件类别进行选择,同时涉及到液压缸的支撑型式及活塞与活动横梁的连接型式和导套及密封件等进行选择,力求达到提高液压机整体使用强度及寿命,同时使工艺精度符合生产要求的目的。

关键词:液压机;液压控制系统;主缸

Abstract

The hydraulic brake is one of the applied broadest equipment in the productions, and also the ideal forming technological equipment. Especially when the system of hydraulic brake realized the adjustment to the press, traveling schedule and speed, the equipment not only completes the processing of the complex and asymmetrical work-pieces, and moreover the rate of its rejection is very low, comparing with the machine-finishing system, which has the enormous superiority. In the resent years, with the development of the microelectronic and hydraulic technology, the hydraulic brake has the further development, whose high-tech content is increasing, and the numerous types had controlled by the CNC or PC machine which increases the processing quality and the productivity.

At first, this paper as a whole carries the design and the essential examination on the hydraulic brake. Second, it carries on the preliminary design to the entire hydraulic control system, and the computation to the main parameters of its master cylinder, then analyses the obtained results. Thus it enables the master cylinder of the hydraulic brake to satisfy the request of the product technique, and enhances its standard overall, which causes its design level on a new stair. This design is mainly in the view of different technological requests, according to the main structures of the equipment, the force sizes of the master cylinder and the request of the working conditions to choose the kinds of every part. At the same time, it involves the choices of hydraulic cylinder's support pattern and piston and active crossbeam connection pattern and guide sleeve and seal, enhancing the hydraulic press whole use intensity and the life and causing the craft precision to conform to the request goal productions.

Keywords: The hydraulic brake; the hydraulic controlling system; master cylinder

目录

摘要 1

Abstract 2

前言 5

1 液压机概述 6

1.1液压机工作原理 6

1.2 液压机的特点及分类 7

1.2.1液压机的特点 7

1.2.2 液压机的分类 8

1.3 液压机典型结构 9

1.4液压机技术的发展现状 10

1.5液压机技术发展趋势 12

2 液压机本体设计 13

2.1液压机的基本参数及其选用 13

2.2四柱式组合机架的设计计算 14

2.2.1立柱的受力分析 14

2.2.2力柱尺寸的取值 16

2.2.3立柱的强度较核 16

2.2.4横梁强度和刚度计算 17

2.2.5整体框架式机身强度、刚度计算 22

2.3 液压机的液压系统 24

2.3.1 液压系统机构形式及特点 24

2.3.2一般通用液压机的液压系统 25

2.3.2 液压系统工作过程 26

3 液压机主缸设计 30

3.1液压缸的主要性能参数的计算 31

3.1.1液压缸的压力值 31

3.1.2活塞的运动速度 31

3.1.3液压缸的速比 32

3.1.4活塞的理论推力和拉力 32

3.2液压缸缸筒设计 33

3.2.1液压缸缸筒机构及材料的选择 33

3.2.2 液压缸缸筒的计算 34

3.2.3液压缸缸筒部分较核 37

3.2.4 缸筒螺纹连接部分计算 37

3.3液压缸活塞的设计 39

3.4活塞杆的设计计算 40

3.4.1活塞杆直径的计算 40

3.4.2 活塞杆的强度计算 40

3.5活塞杆的导向套和密封 42

3.5.1 导向套结构及相关计算 42

3.6 缓冲装置 43

3.7 排气阀的设计 44

3.8 与液压缸相关的连接结构设计 45

3.8.1 液压缸与上横梁连接结构设计 45

3.8.2 活塞杆与活动横梁连接结构设计 46

4 结论 47

致谢 48

参考文献 49

【详情如下】【需要咨询购买全套设计请加QQ1459919609】

A0-整体结构图.dwg

A0-整体结构图.exb

A2-液压系统图.dwg

A2-液压系统图.exb

三梁四柱式液压机的总体设计及液压系统【标称压力2500KN】开题报告.doc

三梁四柱式液压机的总体设计及液压系统【标称压力2500KN】说明书正文.doc

内封.doc

实习报告.doc

摘要.doc

文件清单.txt

正文.doc

液压缸A1.dwg

液压缸A1.exb

川公网安备: 51019002004831号

川公网安备: 51019002004831号