A7V型泵缸体壳体的加工工艺及钻左侧面Φ12阶梯孔夹具设计【优秀课程毕业设计含6张CAD图纸+带非标夹具零件图、工艺过程、工序卡片】-jjsj12-1

【详情如下】【需要咨询购买全套设计请加QQ1459919609】

3dljt.stp

A7V型泵缸体壳体的加工工艺及钻左侧面Φ12阶梯孔夹具设计说明书正文.doc

三维零件图.SLDPRT

任务书.docx

副本【不要请删除】.zip

声明.doc

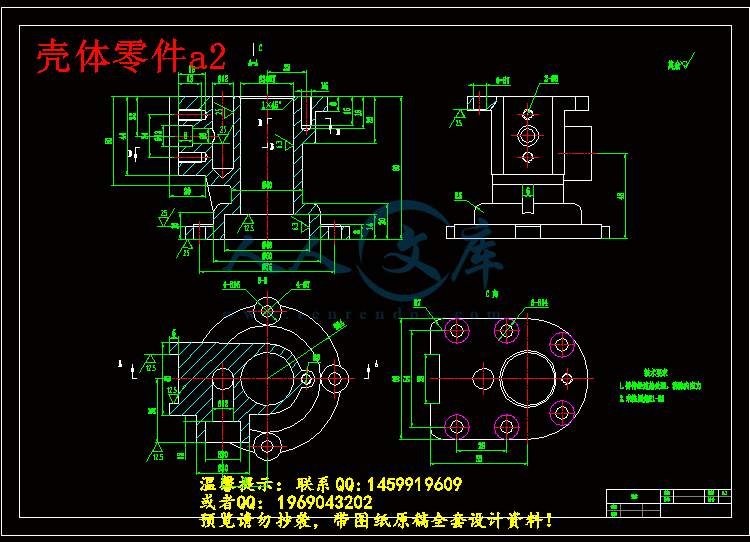

壳体零件a2.dwg

工作周志.doc

工序卡片.doc

工序卡片11份.doc

成绩单.doc

文件清单.txt

文献综述.doc

毛坯图.dwg

钻左侧面Φ12阶梯孔夹具体a1.dwg

钻左侧面Φ12阶梯孔夹具装配图a1.dwg

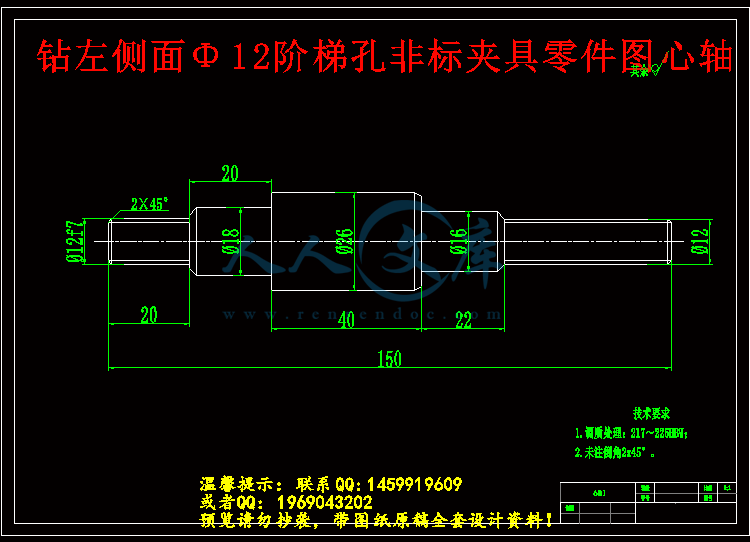

钻左侧面Φ12阶梯孔非标夹具零件图心轴.dwg

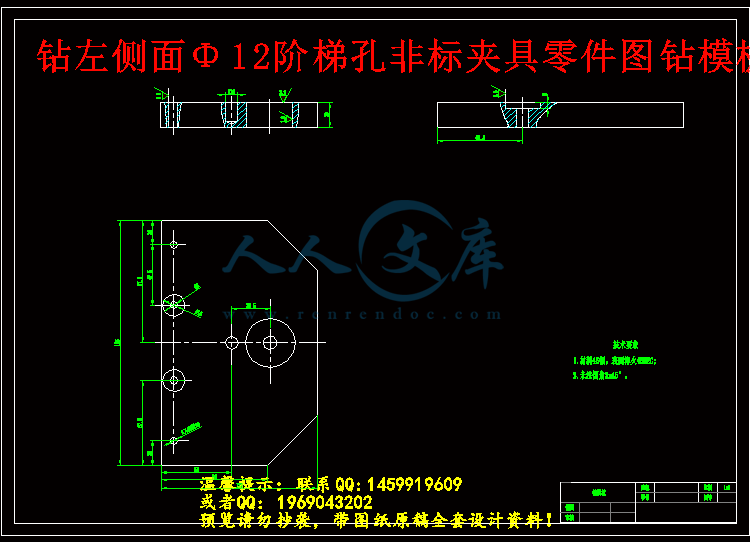

钻左侧面Φ12阶梯孔非标夹具零件图钻模板a2.dwg

A7V型泵缸体壳体的加工工艺及钻左侧面Φ12阶梯孔夹具设计

摘 要

通过对壳体零件的加工工艺路线的确定,该零件的加工以底面作为基准是合适的,本加工工艺方案满足粗基准选择的基本要求及精基准选择的四项原则。本夹具为专用夹具,该夹具的特点是针对性强、结构紧凑、操作简便、生产率高。在本次设计中,夹具的设计满足机床夹具总体方案设计的基本要求,充分保证零件加工质量,具有较高的生产效率和较低的制造成本以及具有良好的结构工艺性。本次毕业设计的主要内容是机械加工工艺规程编制和钻左侧面Φ12阶梯孔工序专用夹具设计。综合运用机械制造技术基础和其它课程的基本理论和方法,为了能够完成壳体零件机械加工工艺及钻床夹具的设计任务,综合运用所学的知识,应用正确的设计方法,制订了壳体零件的机械加工工艺规程。结合工艺设计内容,熟练应用工艺计算方法,对相关工艺内容进行了正确的分析设计和计算,如切削力、切削功率、切削速度、工艺参数、定位误差、夹紧力等。

关键词:机械加工 工艺规程 专用夹具 壳体

Abstract

Determined by the process route of shell parts, the parts processing to the bottom as the benchmark is appropriate, the processing technology solutions to meet the four basic requirements of the principle of coarse and fine reference datum. The fixture is a special clamp, and the fixture is characterized by strong pertinence, compact structure, simple operation and high productivity. In this design, fixture design and meet the basic requirements of overall design of the fixture, and fully guarantee the quality of machining and has high production efficiency and low manufacturing cost and good structure technology. The main content of this graduation project is the design of the machining process regulations and the design of the special jig for drilling the 12 steps hole on the left side. The basic theory and method of comprehensive use of machinery manufacturing technology and other courses, in order to design tasks can be completed fixture shell parts machining technology and drilling, the integrated use of knowledge and apply the correct design method, the machining process planning for shell parts. With the content of process design, calculation method of skilled application process, the process of content analysis and design calculation of the right, such as cutting force, cutting power, cutting speed, process parameters, positioning error the clamping force and so on.

Key words: machining; process specification; special clamp shell

目 录

摘 要 I

Abstract II

第1章 绪论 1

第2章 零件的机械加工工艺规程设计 2

2.1 壳体零件的工艺分析 2

2.1.1 零件的作用 2

2.1.2 零件的工艺分析 2

2.2 零件的生产纲领 3

2.3 选择毛坯 3

2.4 设计毛坯图 3

2.5 机械加工工艺路线的制订 5

2.5.1 选择定位基准 5

2.5.2 加工方法 5

2.5.3 制订工艺路线 7

2.5.4 加工工艺过程的分析 9

2.5.5 选择加工设备与工艺装备 9

2.5.6 确定切削用量及基本时间 10

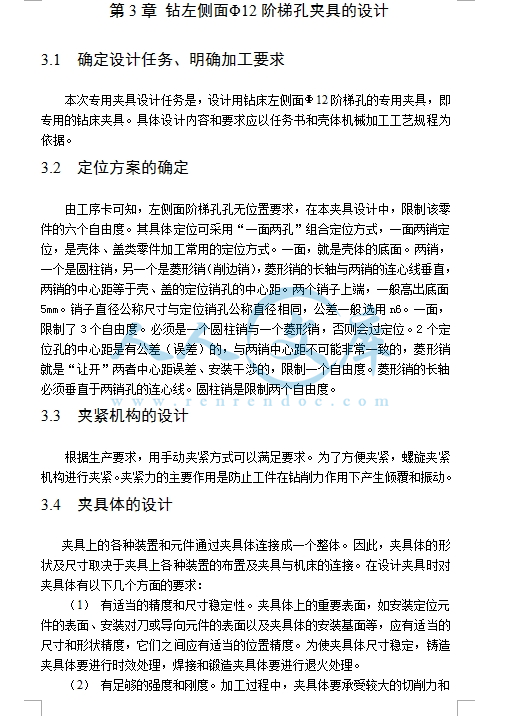

第3章 钻左侧面Φ12阶梯孔夹具的设计 20

3.1 确定设计任务、明确加工要求 20

3.2 定位方案的确定 20

3.3 夹紧机构的设计 20

3.4 夹具体的设计 20

3.5 夹具与机床连接元件的选择 21

3.6 夹具的使用说明 21

3.7 夹具的结构特点 21

结 论 22

致 谢 24

参考文献 25

川公网安备: 51019002004831号

川公网安备: 51019002004831号