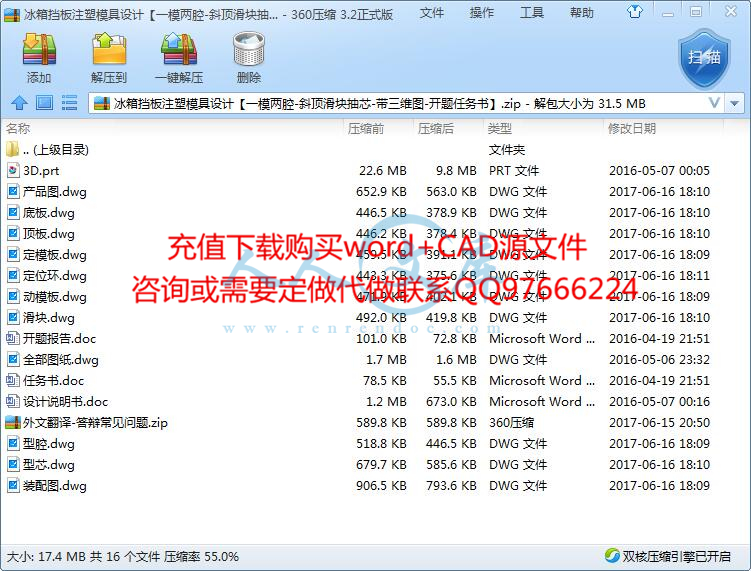

!【包含文件如下】【注塑模具设计类】CAD图纸+word设计说明书.doc【需要咨询购买全套设计请企鹅97666224】.bat

3D.prt

产品图.dwg

任务书.doc

全部图纸.dwg

动模板.dwg

型腔.dwg

型芯.dwg

外文翻译-答辩常见问题.zip

定位环.dwg

定模板.dwg

底板.dwg

开题报告.doc

滑块.dwg

装配图.dwg

设计说明书.doc

顶板.dwg

摘要

当前挡板注塑成型工艺方法很多,为了进一步提高生产效率,节约生产成本,本文在现有的注塑成型工艺冷却方面做了进一步改进,选择在型芯上开设冷却水道,希望缩短冷却过程,从而提高生产效率。

本文主要介绍了经过优化型芯冷却系统后的挡板注塑模设计、塑料成形工艺以及注塑的过程,也对注塑机也进行了一些简单的介绍。主要设计过程有:塑料制品的工艺分析,型腔数目的确定,型芯冷却系统的设计,注塑机的选择以及模具的结构设计。本文设计的是一模两腔三板式模具,由于挡板的特殊形状,无法直接脱模,需设置侧面分型机构,本套模具是通过斜导柱进行侧面分型,本文对模具的各部分零件进行了设计与计算。在完成了一系列计算和构想之后,利用UG画出注件的三维图,并设计好浇注系统、开模方向,然后进行开模仿真,在确定无误之后,利用胡波设计模架,在完成模架设计之后,利用装配方法把整套模具完成整体设计并导出总装配图和爆炸图。

通过采用组合式型芯,并在型芯块上设计螺旋状冷却水道的冷却系统措施后,注塑过程中注件得到了良好的散热,提高了注件生产效率。在现有的工艺上做了改善之后,挡板的注塑过程大大缩短,既提高了生产效率,同时也节约了生产成本。

关键词:挡板;注塑模;侧分型

Plastic cup mound design based on UG

Abstract

Many methods in plastic cuABS injection molding process is adopted. To improve the efficiency further, a new type mold was designed in this paper in which cooling water channel was caved in the core.

The design of module was introduced in this paper, especially the cooling system of core. Moreover, the injection process and machine were discussed. The main design process are: process analysis of plastic products, to determine the number of cavity, core cooling system design, structure design and the selection of injection molding machine and mold. A mold with two cavities was adopted in this work. Due to the special shape of plastic cuABS, it is difficult to put the cuABS off the mold directly. Therefore a side parting mechanism was set up to divide by the side of the oblique guide pillar. All part of part in mold was designed and calculated. After the completion of a series of calculation and design, UG software was used to draw the 3D map pieces, and good design of gating system, the parting direction, then the simulation of mold opening. After the completion of mold design, assembly method was adapted to assemble the whole mold and generate assembly map and map explosion.

Based on the combined core and the cooling system, the ability of heat dissipation has been improved and therefore the production efficiency of injection.

Keywords: plastic cup; injection mold; side parting

目录

摘要 I

Abstract II

第1章 绪论 2

1.1 模具行业的发展 2

1.2 注塑工艺概述 2

1.2.1 注塑工艺发展的现状 3

1.2.2 注塑工艺发展趋势 3

1.3 CAD/CAM/CAE及UG的发展趋势 3

1.4 注塑模具概述 4

1.5 课题研究的目的和意义 5

第2章 模具设计方案 6

2.1 挡板二维图 6

2.2 塑件材料 6

2.2.1 机械性能 7

2.2.2 优越的抗水、防潮性 7

2.2.3 轻质、高硬度 7

2.2.4 成型性能 8

2.3 塑料制品的工艺分析 8

2.3.1 脱模斜度 8

2.3.2 塑件的壁厚 9

2.3.3 支承面 9

2.3.4 材料的成型收缩率 9

2.3.5 尺寸精度和表面粗糙度 9

2.4 注塑过程的特点 10

2.5 型腔数目的确定 11

2.6 注塑机的选择 11

第3章 浇注系统的设计 15

3.1 设计浇注系统基本要点 15

3.2 主流道设计 15

3.2.1 主流道的作用 15

3.2.2 主流道(浇口套)设计基本要点 16

3.3 分流道设计 16

3.3.1 分流道的作用 16

3.3.2 分流道的类型 17

3.4 浇口设计 17

3.4.1 浇口的作用 17

3.4.2 浇口的类型 17

3.5 冷料穴设计 18

3.6 排气槽设计 18

第4章 成型零件的结构设计 20

4.1 成型零件结构设计 20

4.1.1 型芯结构设计与尺寸计算 21

4.2 型芯冷却系统的设计 23

4.3 模架的选用 24

4.3.1 安装尺寸校核 24

4.3.2 开模行程的校核 26

4.3.3 模具高度尺寸的确定 26

4.4 导向机构的设计 28

4.5 脱模机构的设计 28

4.5.1 扁顶杆的设计 28

4.5.2 顶料板的设计 29

4.6 扁顶杆的复位 29

4.7 侧面分型机构设计 30

4.7.1 概述 30

4.7.2 斜导柱侧分型机构设计 31

总结 34

致谢 35

参考文献 36

附录 38

川公网安备: 51019002004831号

川公网安备: 51019002004831号