摘 要

主要研究连杆支座的加工工艺及φ12mmH7夹具设计。连杆支座的尺寸精度、形状精度以及位置精度的要求都很高,而连杆的刚性比较差,形状复杂,容易产生变形,因此在安排工艺过程时,就需要把各主要表面的粗精加工工序分开,并使工序集中,逐步减少加工余量、切削力及内应力的作用,并修正加工后的变形,就能最后达到零件的技术要求。夹具设计采用专用机床夹具,先采用六点定位原理对工件定位,在保证定位误差的前提下,设计夹具,使之满足孔的加工精度要求。

关键词:连杆支座 专用机床夹具 精度要求

Abstract

The main research connecting rod bearing processing technology and phi 12 mmH7 fixture design. Connecting the size accuracy, the bearing and the position precision of shape accuracy requirements are very high, and the rigidity of the connecting rod is poorer, complex shape, easy to produce the deformation, so in arrangement process, they need to put the main surface finishing process coarse apart, and that process focus, and gradually reduce machining allowance, cutting force and stress, and the effect of correction of the deformation after processing, can finally achieved the components the technical requirements. Fixture design USES special machine tool fixtures, the first principle of the workpiece position at six positioning, ensure positioning error, under the premise of fixture design to meet hole process accuracy.

Keywords: connecting rod bearing special machine tool fixtures accuracy

目录

一、零件的分析 1

1.1零件的作用 1

1.2零件的技术要求 1

1.3零件的工艺分析 2

1.4确定生产类型 2

二、毛坯的设计 3

2.1毛坯的制造形式 3

2.2确定毛坯加工余量及形状 3

三、选择加工方法,拟定工艺路线 4

3.1粗基面的选择 4

3.2精基面的选择 4

3.3.制定机械加工工艺路线 4

四、机械加工余量、工序尺寸及公差的确定 5

4.1孔表面 6

4.2平面工序尺寸 6

五、确定切削用量及时间定额 7

5.1 切削用量的计算 7

5.1.1钻Φ11mm孔 8

5.1.2粗铰孔至Φ11.85mm 8

5.1.3. 精铰孔至Φ12mm 8

5.2时间定额的计算 9

5.2.1基本时间的计算 9

5.2.2辅助时间ta的计算 9

5.2.3 其他时间的计算 10

5.2.4单件时间tdj的计算 10

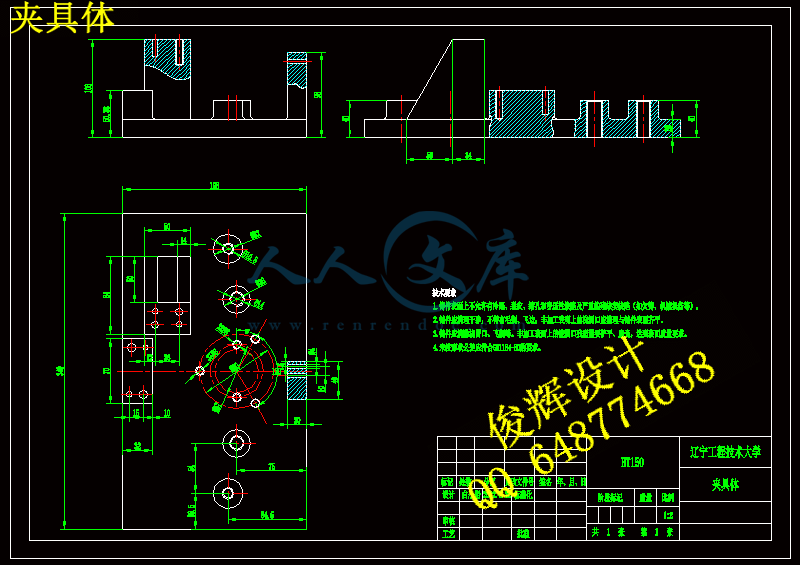

六、机床夹具设计 10

6.1 ?12mm孔夹具设计 10

6.1.1问题的指出: 10

6.1.2夹具设计: 10

6.2定位误差分析: 11

七、体会与展望 11

八.参考文献 12

一、零件的分析

1.1零件的作用

题目所给定的零件是连杆支座。它的主要作用是用来连接、支撑、固定作用。要求零件的配合要符合精度和位置要求。

零件图1-1

1.2零件的技术要求

参考毛坯图2-1

表1-2

加工表面 尺寸及偏差

(mm) 公差及精度等级 表面粗糙度Ra ( μm ) 形位公差

(mm)

端面A 154 IT12 12.5

外圆面C Φ32+0.027 0 IT6 1.6

孔B Φ12+0.018 0 IT6 1.6

端面E 94 IT12 12.5

上端面G 80 IT12 6.3

孔F Φ45 IT6 1.6

右端面J 154 IT12 12.5

下端面M 80 IT12 6.3

后端面N 44 IT12 1.6

孔O Φ16+0.018 0 IT7 3.2

1.3零件的工艺分析

由老师所给的零件图可得知,该零件的材料为HT150。根据所学的《机械工程材料》可知该材料具有良好的铸造性能,工艺简单,铸造应力小,不用人工时效处理,减震性优良,并有一定的机械强度,适用于承受中等应力中工作的零件。为此,以下是连杆支座需要加工的表面以及加工表面之间的位置要求:

1、支座孔Φ45与以及与此相通的Φ16的孔、M12螺纹孔

2、连杆上的通孔Φ12

3、连杆支座底面M面、上端面G面、Φ16的孔端面N面、M12螺纹孔端面J面、连杆阶梯轴表面C面及端面E面A面,支座中心线与支座底M面的垂直度误差为0.01mm,连杆阶梯轴中心线与支座底M面的平行度误差为0.01mm。

4、其余表面和孔通过铸造直接获得。

由以上分析可知,可以先粗加工支座下端面M面,然后以此作为基准加工其他需要加工的孔和表面,并且保证位置精度要求。根据各加工方法的经济精度及机床所能达到的位置精度,并且此连杆支座零件没有复杂的加工曲面,所以根据上述技术要求采用常规的加工工艺均可保证。

1.4确定生产类型

根据机械制造工艺学课程设计任务书的要求可知,该连杆支座零件的生产纲领为中批生产(500-5000)。

二、毛坯的设计

2.1毛坯的制造形式

为提高生产效率、保证加工精度,另外灰铸铁属于脆性材料,故不能锻造和冲压而应该采用浇铸成型,这同时也符合了零件的技术要求。查《机械制造技术基础课程设计指导书》表2-1,选用铸件为砂型造型尺寸公差等级为CT=10。

2.2确定毛坯加工余量及形状

(1)已知,该零件为铸件,生产纲领为中批量生产,该毛坯零件的铸造方法选用砂型机器造型,根据相关资料可查得,该零件在铸造过程中的拔模斜度为。由于铸件从开始铸造到铸造出成型零件,该零件存在很多的内应力,为了保证铸件的质量,在铸造后需安排人工进行时效处理。在时效处理后,要对铸件进行涂料,以免铸件表面被破坏。

(2)根据《机械制造技术基础课程设计指导书》表2-1该铸件的公差等级为CT8-12。由表2-5得机械加工余量等级为E-H,底面和侧面的加工余量等级以及砂型铸造孔的加工余量等级需要降低一级选用,其加工余量等级为CT10,MA-H.由表2-3和2-4可以确定各表面的加工余量如下表所示:

表2-1毛坯图的基本尺寸及加工余量

简图 加工表面代号 基本尺寸 加工余量等级 加工余量数值 说明

端面A面 154 10 8mm 单侧加工

外圆面

C面 32 10 5mm 双侧加工

端面E面 94 10 5.5mm 单侧加工

端面G面 80 10 5.5mm 单侧加工

内孔F 45 10 5mm 孔降一级双侧加工

J面 154 10 8mm 单侧加工

端面M面 80 10 5.5mm 单侧加工

端面N面 44 10 5mm 单侧加工

三、选择加工方法,拟定工艺路线

3.1粗基面的选择

对于一般的轴类零件而言,以外圆作为粗基准是完全合理的。对于本零件来说,应尽可能选择不加工表面为粗基准。按照有关粗基准的选择原则(即当零件有不加工表面时,应以这些不加工表面作粗基准,若零件有若干个不加工表面时,则应以与加工表面要求相对位置精度较高的不加工表面作粗基准)根据这个基准选择原则和在设计过程中所考虑的要求,选择零件的重要面或重要孔做基准。在保证各加工面均有加工余量的前提下,使重要孔或面的加工余量尽量均匀,同时,还要保证定位夹紧的可靠性,装夹的方便性,减少辅助时间,所以Φ60外圆面作为粗基准。

3.2精基面的选择

主要应该考虑基准重合的问题。当设计基准与工序基准不重合时,应该进行尺寸换算。在装夹连杆支座时,连杆支座的下端面既是定位基准又是设计基准,用它作为精基准,能使加工遵循基准重合的原则。孔的加工及左右两端面都采用底面做基准,这使得工艺路线又遵循“基准统一”的原则,下端面的面积比较大,定位比较稳定,夹紧方案也比较简单、可靠、操作方便

3.3.制定机械加工工艺路线

工序I铣Φ100端面M面及倒角1X45°;以Φ60外圆面S面为定位基准,采用X51立式铣床并加用专用夹具以及量具;

工序II 铣Φ60端面G面;Φ100端面M面为定位基准,采用X51立式铣床并加用专用夹具及量具;

工序III钻、扩、铰Φ45孔至图样尺寸;Φ100端面M面为定位基准,采用Z5150A立式钻床并采用专用夹具及量具;

工序IV 粗车Φ32外圆面C面;Φ100端面M面及Φ45孔为定位基准,选用C620-1并采用专用夹具及量具;

工序V 车Φ32端面A面,Φ100端面M面及Φ45孔为定位基准,选用C620-1并采用专用夹具及量具;

工序VI 车Φ48端面E面并倒角1X45°,Φ100端面M面及Φ45孔为定位基准,选用C620-1并采用专用夹具及量具;

工序VII半精车Φ32外圆面C面;Φ100端面M面及Φ45孔为定位基准,选用C620-1并采用专用夹具及量具;

工序VIII 粗磨Φ32外圆面C面;Φ100端面M面,选用外圆磨床M135并采用专用夹具及量具;2

工序IX 精磨Φ32外圆面C面;Φ100端面M面,选用外圆磨床M135并采用专用夹具及量具;

工序X 钻、扩、铰Φ12孔至图样尺寸;Φ100端面M面及外圆面C面为定位基准,采用Z525立式钻床并采用专用夹具及V型块联动夹紧和量具;

工序XI 铣20X20端面J面,Φ45孔为定位基准,采用X51立式铣床并加用专用夹具及量具;

工序XII粗铣Φ28端面N面,Φ45孔为定位基准,采用X51立式铣床并加用专用夹具及量具;

工序XIII 半精铣Φ28端面N面,Φ45孔为定位基准,采用X51立式铣床并加用专用夹具及量具;

工序XIV精铣Φ28端面N面,Φ45孔为定位基准,采用X51立式铣床并加用专用夹具及量具;

工序XV 钻M12螺纹底孔Φ10.2mm,Φ45孔为定位基准,采用Z5150A立式钻床并采用专用夹具及量具;

工序XVI钻、扩、铰Φ16孔,Φ45孔为定位基准,采用Z5150A立式钻床并采用专用夹具及量具;

工序XVII攻螺纹M12

工序XVIII去毛刺

工序XIX 终检

以上工艺工程详见“机械加工工艺过程综合卡片

四、机械加工余量、工序尺寸及公差的确定

前面根据资料已初步确定工件各面的总加工余量,现在根据计算法(相应因素查《机械制造工艺学》P168表4-10,铸件尺寸公差查《机械加工工艺手册》3-12表3.1-21及表3.1-24;加工余量查《机械加工工艺手册》3-59表3.2-9~20)确定各表面的各个加工工序的加工余量如下:

4.1孔表面

公差查《互换性与测量技术》p39表3-2

表4-1 孔的加工内容及余量

加工

表面 加工

内容 加工

余量 精度等级 工序尺寸 表面粗

糙度 工序余量

最小 最大

钻孔 15mm IT11 6.3 14.89mm 15mm

扩孔 0.85mm IT10 3.2 0.78mm 0.96mm

铰孔 0.15mm IT7 1.6 0.132mm 0.22mm

铸件 5mm CT10

钻 3mm IT11 6.3 0.24mm 5.6mm

扩孔 1.75mm IT10 3.2 1.65mm 1.91mm

铰孔 0.25mm IT7 1.6 0.239mm 0.35mm

钻 11mm IT11 6.3 10.989mm 11mm

扩孔 0.85mm IT10 3.2 0.78mm 0.861mm

铰孔 0.15mm IT6 1.6 0.132mm 0.22mm

M12 钻孔 10.2mm IT11 6.3 10.189mm 10.2mm

4.2平面工序尺寸

公差查《互换性与测量技术》p39表3-2

表4-2 表面加工的加工内容及余量

工序号 工序

内容 加工

余量 基本

尺寸 经济

精度 工序尺寸及偏差 工序余量

最小 最大

铸件 5.5 CT10

01 粗铣M面 4 85.5 IT12 2.4 5.95

02 精铣M面 1.5 84 IT8 1.15 1.554

铸件 5.5 CT10

03 粗铣G面 4 81.5 IT12 2.4 4.35

04 精铣G面 1.5 80 IT8 1.15 1.85

铸件 5 CT10

05 粗车C面 3.5 33.5 IT12 2.2 5.05

06 半精车C面 1 32.5 IT10 0.75 1.1

07 粗磨C面 0.3 32.2 IT9 0.2 0.362

08 精磨C面 0.2 32 IT7 0..138 0.225

铸件 5 CT10

09 粗铣N面 3.4 45.6 IT12 2.0 5.05

10 半精铣N面 1 44.6 IT10 0.75 1.1

11 精铣N面 0.6 44 IT8 0.5 0.639

铸件 8 CT10

12 铣J面 8 154 IT12 6 10.4

铸件 8 CT10

13 车A端面 8 154 IT12 6 10.4

铸件 5.5 CT10

14 车E端面 5.5 94 IT12 3.9 7.45

五、确定切削用量及时间定额

5.1 切削用量的计算

钻、扩、铰Φ12孔至图样尺寸;Φ100端面M面及外圆面C定位基准。

工件材料为HT150铸铁。孔的直径为12mm,公差为H7,表面粗糙度。加工机床为Z5150A立式钻床,加工工序为钻、粗铰、精铰,加工刀具分别为:钻孔——Φ11mm标准高速钢麻花钻,磨出双锥和修磨横刃;粗铰孔——Φ11.85mm标准高速铰刀;精铰孔——Φ12mm标准高速铰刀。选择各工序切削用量。

川公网安备: 51019002004831号

川公网安备: 51019002004831号