摘 要

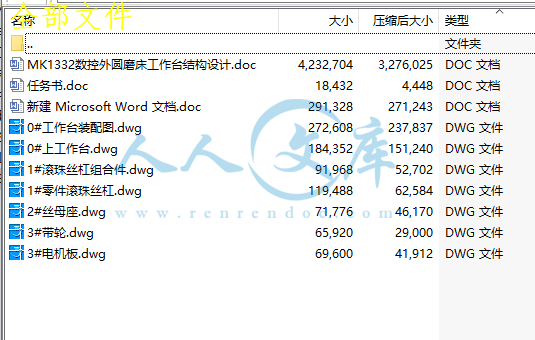

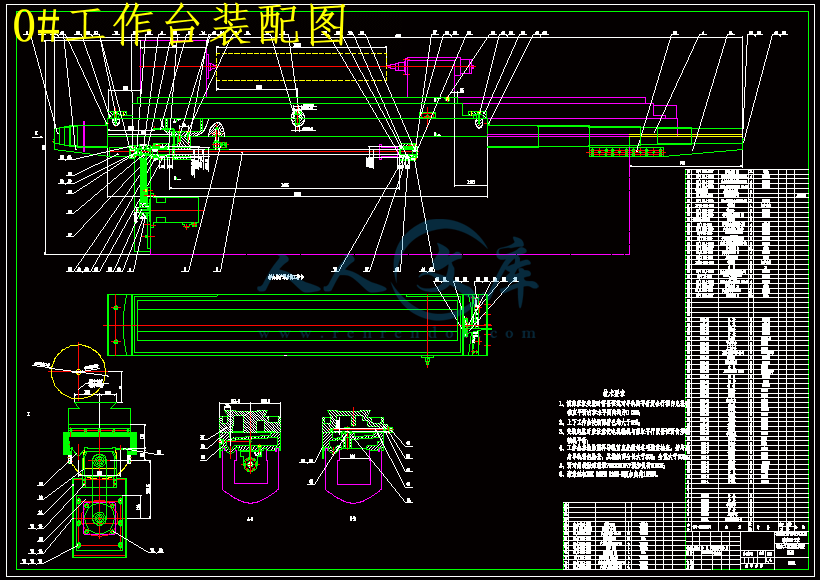

随着制造业的迅速发展,传统的加工设备已无法承担加工高精度、复杂型面零件的要求,数控机床良好的加工精度和数控系统可满足此要求。而国外的数控机床比较昂贵,其价格要比国内高50%~60%,结合市场调研和毕业设计的实际,进行磨床工作台结构设计。针对数控磨床工作台存在的爬行、颤振现象,进给滚珠丝杠刚性低问题,确定了采用滚珠丝杠带动工作台,滚珠丝杠和电动机之间采用同步齿形带联接,工作台导轨贴塑,从而改善了润滑条件,同时也起到减振作用,MK1332数控外圆磨床的爬行、颤振现象得到有效解决,提高了零件加工质量;丝杠采用两端固定支承,滚动轴承背靠背组配,刚性可提高一倍。位置检测装置采用高分辨率的脉冲编码器,通过半闭环控制测量工作台的直线位移。工作台型面采用平面形式,减少工作台的质量、转动惯量,使系统有更快的响应特性。本机床对提高加工质量和效率、缩短产品开发周期有积极的意义。

关键词 数控磨床 工作台 滚珠丝杠 贴塑导轨

Abstract

Along with the rapid development of the manufacturing sector, the traditional processing equipment has been unable to undertake the processing precision, complex parts of the surface, NC Machine good precision and CNC machining systems can meet this requirement. Abroad CNC machine tools more expensive than domestic prices high 50% ~ 60%. combine market research and graduate of the actual design, structural design workstations Grinder. CNC Grinder against the crawling stage, flutter, feed rigid low-ball screw, determine the use of ball screw driven workstations, ball screw and motor uses synchronous belt link Guide laminating workstations, thereby improving the lubrication conditions, but also play a role in damping, MK1332 CNC Cylindrical Grinder crawl, flutter phenomenon to be an effective solution to improve the quality of the parts processing; Screw using both fixed supports, Rolling back-up, rigid be doubled. Position detection device using high-resolution pulse encoder, through half-closed loop control workstations measurement of linear displacement. Workstations using planar surface forms, reducing the quality of workstations, moment of inertia, allowing the system to have a faster response. The processing machine to improve quality and efficiency, shorten the product development cycle has a positive meaning.

Keywords CNC Grinder Worktable Ball Screws Laminating Guide

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1 数控加工技术 1

1.1.1 数控机床的产生和发展 2

1.1.2 数控机床的发展趋势 3

1.2 数控机床的优点 4

1.2.1 数控机床的优点 4

1.2.2 数控机床加工零件的特点 5

1.3 设计参数和方案确定 6

1.3.1 机床主要技术参数 6

1.3.2 MK1332数控外圆磨床设计参数 6

1.3.3 MK1332数控外圆磨床加工产品的主要精度 7

1.3.4 设计方案的确定 7

第2章 数控机床的组成和分类 9

2.1 数控机床的组成 9

2.2 数控机床的分类 9

2.2.1 按工艺用途分类 10

2.2.2 按控制运动方式分类 10

2.2.3 按伺服系统的类型分类 11

2.2.4 按照功能水平分类 11

第3章 进给系统设计 13

3.1 工作台机构传动设计 13

3.2 滚珠丝杠螺母副 14

3.2.1 工作原理与特点 15

3.2.2 滚珠丝杠螺母副的循环方式 16

3.2.3 滚珠丝杠副的轴向间隙消除和预加载荷 16

3.3 滚珠丝杠副的精度 16

3.3.1 滚珠丝杠当量动载荷的计算 16

3.3.2 滚珠丝杠的选取和极限转速的计算 19

3.3.3 滚珠丝杠副效率计算 22

3.3.4 滚珠丝杠副刚度验算 22

第4章 滚珠丝杠的支承 24

4.1 轴端支承形式的选择 24

4.1.1滚珠丝杠轴端支承形式的选择 24

4.1.2 滚珠丝杠对轴承的要求 25

4.1.3 轴承的组配方式 25

4.2 轴承预紧力 26

4.2.1 轴承应适当的预紧,适当的预紧有助于提高轴承的工作能力 27

4.2.2 预紧与发热 28

4.3 滚珠丝杠的联接 30

4.3.1 同步齿形带的计算 31

第5章 电动机的选择和惯量匹配计算 37

5.1 最大静态切削负载转矩的计算 37

5.2 惯量匹配计算 38

5.3 最大空载加速转矩的计算 41

5.4 系统增益设计 43

第6章 导轨的选择与工作台型面的确定 45

6.1 导轨的选择 45

6.1.1 导轨的分类 45

6.1.2 导轨的间隙调整机构 48

6.1.3 贴塑导轨设计 49

6.2 工作台型面的确定 51

第7章 机床定位精度验算 53

结论 56

致谢 57

参考文献 58

附录1 60

附录2 66

第1章 绪论

随着科学技术的飞速发展和经济竞争的日趋激烈,产品更新速度越来越快,复杂形式的零件越来越多,精度要求越来越高,多品种、中小批量生产的比重明显增加。激烈的市场竞争使产品研制生产周期越来越短。传统的加工设备和制造方法已难于适应这种多样化、柔性化与复杂形状零件的高效高质量加工要求。汽车、拖拉机与家用电器等行业的产品零件,为了解决高产优质的问题,多采用专用的工艺装备、专用自动化机床或专用的自动生产线和自动化车间进行生产。但是应用这些专用生产设备,生产准备周期长,产品改型不易,因而使新产品的开发周期增长。在机械产品中,单件与小批量产品占到70%~80%[1],这类产品一般都采用通用机床加工,当产品改变时,机床与工艺装备均需作相应的变换和调整。通用机床的自动化程度不高,基本上由人工操作,难于提高生产效率和保证产品质量,特别是一些由曲线、曲面轮廓组成的复杂零件,只能借助靠模和仿形机床,或者借助划线和样板用手工操作的方法来加工,加工精度和生产效率受到很大的限制。数控机床就是为了解决单件、小批量、特别是复杂型面零件加工的自动化并保证质量要求而产生的,它为单件、小批生产的精密复杂零件提供了自动化加工手段。

1.1 数控加工技术

科学技术的发展以及世界先进制造技术的兴起和不断成熟,对数控加工技术提出了更高的要求;超高速切削、超精密加工等技术的应用,对数控机床的数控系统、伺服性能、主轴驱动、机床结构等提出了更高的性能指标;FMS的迅速发展和CIMS的不断成熟,将对数控机床的可靠性、通信功能、人工智能和自适应控制等技术提出更高的要求。随着微电子和计算机技术的发展,数控系统的性能日臻完善,数控技术的应用领域日益扩大。当今数控机床正在不断采用最新技术成就,朝着高速化、高精度化、多功能化、智能化、模块化、系统化和高可靠性等方向发展[2]。

1.1.1 数控机床的产生和发展

数控机床是在机械制造技术和控制技术的基础上发展起来的。1948年,美国帕森斯公司在研制加工直升机叶片轮廓检验样板的机床时,首先提出了应用电子计算机控制机床来加工样板曲线的设想。后来受美国空军委托,帕森斯公司与麻省理工学院伺服机构研究所合作进行研制工作。1952年试制成功世界上第一台三坐标立式铣床。后来,又经过改进并开展自动编程技术的研究,数控机床于1955年进入实用阶段,这对于加工复杂曲面的发展起了重要作用[3]。

我国从1958年开始研制数控机床,在研制与推广使用数控机床方面取得了一定成绩。近年来,由于引进了国外的数控系统与伺服系统的制造技术,使我国数控机床在品种、数量和质量方面得到了迅速的发展。目前,我国已有几十家机床厂能够生产不同类型的数控机床和加工中心。目前,在数控技术领域中,我国和先进的工业国家之间还存在着不小的差距,但这种差距正在缩小。随着工厂、企业技术改造的深入开展,各行各业对数控机床的需求量将会有大幅度的增长,这将有力促进我国数控机床的发展。

1.1.2 数控机床的发展趋势[1-3]

1. 高精度化

现代科学技术的发展、新材料及新零件的出现,对精密加工技术不断提出新的要求,提高加工精度,发展新型超精密加工机床,完善精密加工技术,适应现代科技的发展,已经成为数控机床的发展方向之一。其精度已从微米级到亚微米级,乃至纳米级。

2.高速化

提高生产率是数控机床追求的基本目标之一。数控机床高速化可充分发挥现代刀具材料的性能,不但可大幅度提高加工效率,降低加工成本,而且还可提高零件的表面加工质量和精度,对制造业实现高效、优质、低成本生产具有广泛的实用性。

3.高柔性化

采用柔性自动化设备或系统,是提高加工精度和效率,缩短生产周期,适应市场变化需求和提高竞争力的有效手段。

4.高自动化

高自动化是指全部加工过程中尽量减少人的介入而自动完成规定的任务,它包括物料流和信息流的自动化。

5.智能化

随着人工智能在计算机领域的不断渗透与发展,为适应制造业生产柔性化、自动化发展需要,智能化正成为数控机床及发展的热点,它不仅贯穿在生产加工的全过程,还贯穿在产品的售后服务和维修中。

川公网安备: 51019002004831号

川公网安备: 51019002004831号