目 录

1前言 1

2 组合机床总体方案论证 3

2.1 组合机床工艺方案的制定 3

2.1.1工艺路线的确立 3

2.1.2机床的选择 3

2.1.3定位基准的选择 4

2.1.4滑台型式的选择 4

2.2组合机床配置型式的选择 4

2.2.1组合机床的配置型式 4

2.2.2选择机床配置型式和结构方案的一些问题 4

2.3 削用量及选择刀具 5

2.3.1选择切削用量 5

2.3.2计算切削力、切削扭矩及切削功率 7

2.3.3选择刀具结构 11

2.4 机床总体设计—三图一卡 11

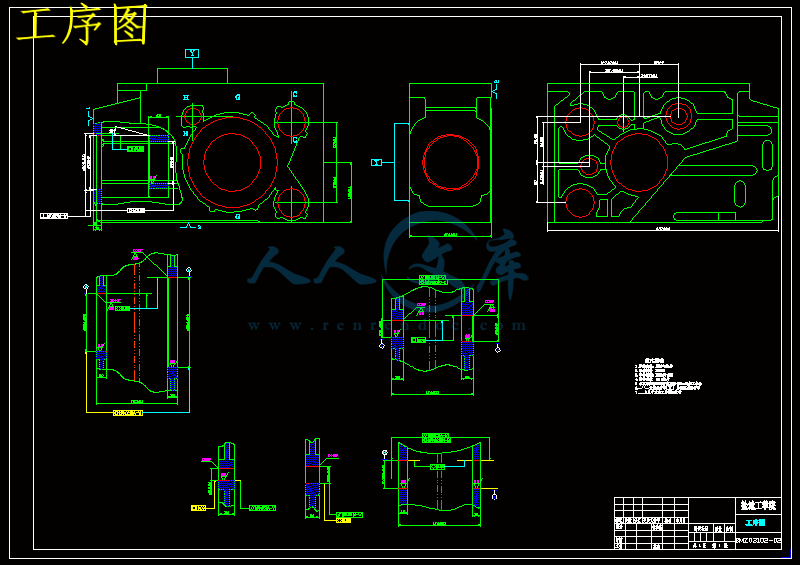

2.4.1被加工零件工序图 11

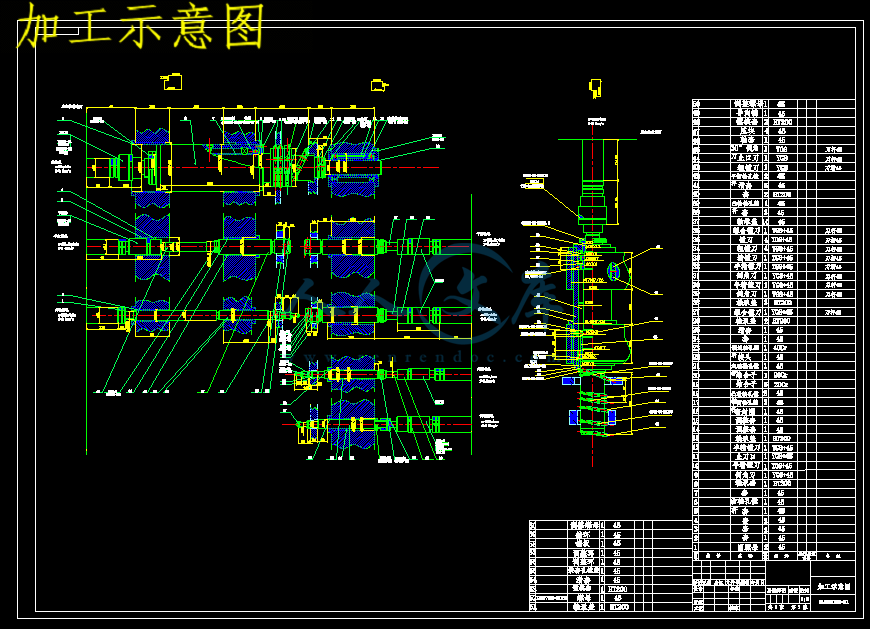

2.4.2加工示意图 12

2.4.3机床尺寸联系总图 14

2.4.4机床生产率计算卡 17

3.主轴箱设计 19

3.1专用主轴箱设计 19

3.2传动系统的设计.....................................................19

3.2.1电动机的选择.....................................................19

3.2.2电动机功率的选择.................................................19

3.2.3传动系统总传动比的确定及各级分传动比的分.........................19

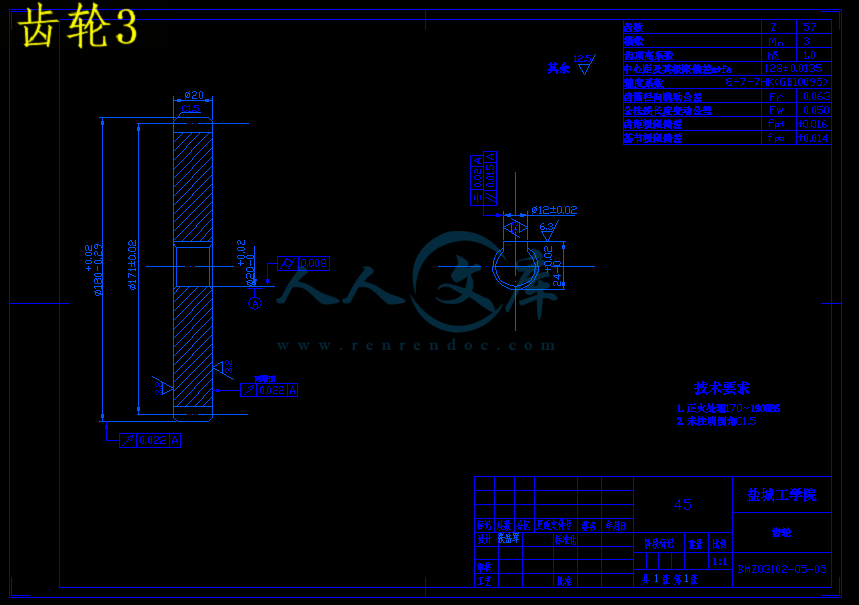

3.3齿轮的设计及参数的确定.............................................20

3.3.1齿轮的设计.......................................................20

3.3.2齿轮参数的确定...................................................23

3.4轴承的选择.........................................................26

3.5主轴箱附件的说明...................................................27

3.5.1润滑及润滑元件...................................................27

3.5.2其他附件.........................................................27

4结 论..............................................................28

参考文献 29

致 谢 30

附 录 31

1前言

组合机床是由大量的通用部件和少量专用部件组成的工序集中的高效率专用机床。它能够对一种(或几种)零件进行多刀、多轴、多面、多工位加工。在组合机床上可以完成钻孔、扩孔、铰孔、镗孔、攻丝、车削、铣削、磨削及滚压等工序,生产效率高,加工精度稳定。

组合机床具有如下特点:

a.要用于棱体类零件和杂件的孔面加工。

b.产率高。因为工序集中,可多面、多工位、多轴、多刀同时自动加工。

c.加工精度稳定。因为工序固定,可选用成熟的通用部件、精密夹具和自动工作循环来保证加工精度的一致性。

d.研制周期短,便于设计、制造和使用维护,成本低。因为通用化、系列化、标准化程度高,通用零部件占70%~90%,通用件可组织批量生产进行预制或外购。

e.自动化程度高,劳动强度低。

f.配置灵活。因为结构模块化、组合化。可按工件或工序要求,用大量通用部件和少量专用部件灵活组成各种类型的组合机床及自动线;机床易于改装;产品或工艺变化时,通用部件一般还可重复利用。

组合机床的设计,目前基本上有两种情况:其一,是根据具体加工对象的具体情况进行专门设计,这是当前最普遍的做法。其二,随着组合机床在我国机械行业的广泛使用,广大工人总结自己生产和使用组合机床的经验,发现组合机床不仅在其组成部件方面有共性,可设计成通用部件。而且一些行业的在完成一定工艺范围的组合机床是极其相似的,有可能设计为通用机床,这种机床称为“专能组合机床”。这种组合机床就不需要每次按具体加工对象进行专门设计和生产,而是可以设计成通用品种,组织成批生产,然后按被加工的零件的具体需要,配以简单的夹具及刀具,即可组成加工一定对象的高效率设备。

对于本课题的一些设计理论思路:

a. 制定工艺方案 在这之前的一段实习期,我们深入现场,了解零件的加工特点、精度和技术要求、定位夹压情况以及生产率的要求等。确定在组合机床上完成的工艺内容及其加工方法。这里要确定加工工步数,决定刀具的种类和型式

b. 机床结构方案的分析和确定 根据总体方案确定机床的型式和总体布局。要考虑实现工艺方案和保证加工精度、技术要求、生产效率等。

c. 组合机床总体设计 绘制机床联系尺寸图及加工示意图等。

e. 组合机床的部件设计和施工设计 这里要求确定机床各部件间的关系,选择通用部件和刀具的导向,计算切削用量及机床生产率即本人所进行的左主轴箱设计,根据主轴的分布,转速,转向以及尺寸要求等进行设计。

f. 采用组合机床,由于采用多轴多面加工就能大大地缩小占用面积,成倍或几十倍地提高劳动生产率。

发展组合机床及其自动线,对于机械制造业,特别是汽车、拖拉机、柴油机、仪器、仪表、矿山机械、航空、纺织机械以及军工部门等生产的发展,有着很重要的意义。在未来,组合机床及其自动线将获得更加迅速的发展,其发展对象为:

a. 提高生产率 主要方法是改善机床的布局,增加同时工作的刀具,减少工序加工余量,提高切削用量,提高工作可靠性以及缩短辅助时间等。

b. 扩大工艺范围 现在组合机床及其自动线一般不是完成一个工件的某几道工序而通常是用于完成工件的全部加工工序。

c. 提高加工精度 现代在组合机床及其自动线上又纳入了很多精加工工序,并采用自动测量和刀具自动补偿技术,做到调刀不停车。

d. 提高自动化程度 组合机床本身车则是全自动化方向发展的。为此,重点是解决工件夹压自动化和装卸自动化。

e. 提高组合机床的可调性 如可调的多工序多刀具的组合机床应采用数字程序控制。另外如自动换刀和自动控制切削用量的组合机床,特别是数字程控的发展,为发展这种机床创造了更有利的条件。

f. 创造超小型组合机床,是为了适应仪表工业小箱体的加工需要。这种机床体积小,效率高,并能达到高的加工精度。

在设计过程中,通过大量的参观实习和相关资料的查阅,考虑到实际生产条件,并从机床的合理性、经济性、工艺性、实用性及对被加工零件的具体要求出发,确定了这个设计方案。在指导老师和同学的帮助下,最终完成了这一课题的设计。

川公网安备: 51019002004831号

川公网安备: 51019002004831号