KZ0615.01.01.00轧钢生产线设计【优秀课程毕业设计含5张CAD图纸+带开题报告+外文翻译】-jxsj63

KZ0615.01.01.00轧钢生产线设计

摘 要

近年来随着中国的经济建设的蓬勃发展,导致了我国工业对钢铁的需求越来越大。但是,由于我国工业起步较晚,发展期间也走了许多弯路,这就导致我国的钢铁企业的技术水平仍然有待提高。所以,国家近期重大的改革目标就是逐步淘汰小型的钢铁企业,大力扶持大型钢铁企业用来实现技术的升级,这就对大型钢铁企业的轧钢生产线提出了新的要求。在接到设计任务后,经过认真的思考和分析,并且结合现有的设备,设计了这套轧钢生产线。在设计初步完成后,对各零件校核合格后,使所设计的轧钢生产线完全了达到所须要求。经大量计算过后,发现新设计的轧钢生产线性质比原来的轧钢生产线设备有所提高,在稳定性上也有很大的提高。其经济性完全也适合现在市场的需求。

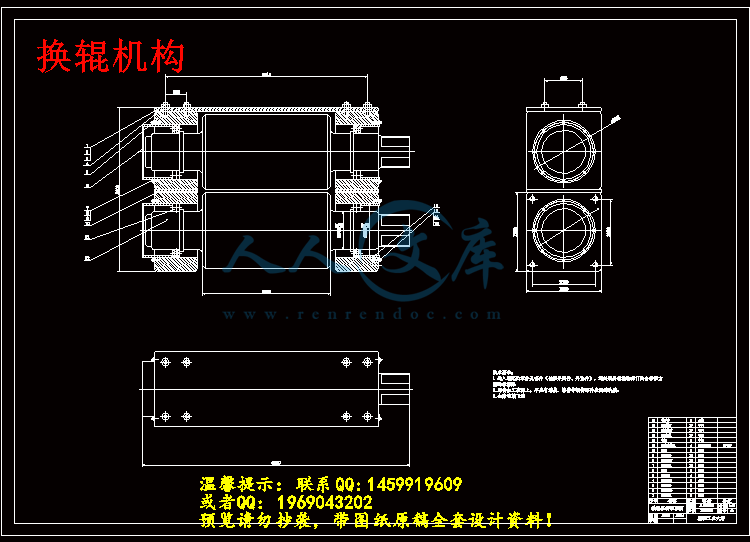

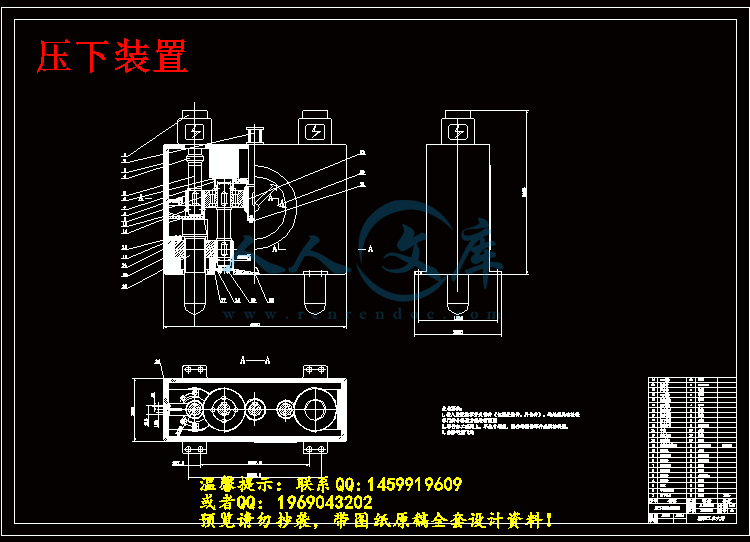

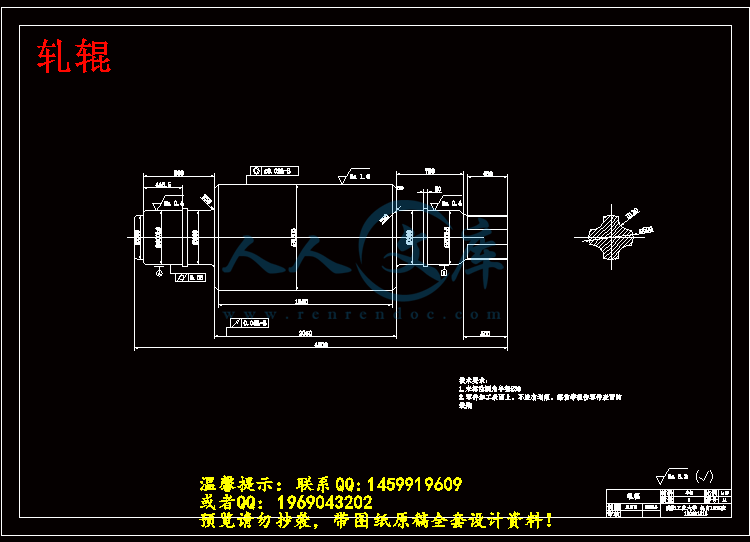

由于设计的是轧钢生产线的相关配套设备,设计初根据任务书的要求和所需要达到的使用目的来设计轧钢生产线。首先设计和选用了合适的轧辊,并且选择了合适的轧辊轴承;然后根据轧辊的性能将其设计加入换辊机构的设计;其次根据轧制的性能和换辊机构的性能设计了轧机的机架和压下装置;再次,设计完成轧机后根据轧机的各项属性设计出输入的各项装置和主电机;最后,经过力学计算后校核主要零件并使之达到设计的要求,使整套轧钢生产线的设计圆满结束。

关键词:轧钢生产线;轧钢机;轧辊;轴承

Abstract

In recent years, with the rapid development of Chinese economic, the demand for iron and steel in industry in China is more and more expanding. Because of the late development of our industry, the development of the industry has also left many detours, which leads to the technical level of iron and steel enterprises in China still need to be improved. So the recent national major reform goal is phasing out small iron and steel enterprises, vigorously support large-scale iron and steel enterprises to implement technology upgrade, which in large iron and steel enterprises steel rolling production line proposed new requirements. After receiving the design task, by careful thinking and analysis, and the existing equipment, I design this rolling production line. When I finish the elementary design, and the completion of the parts, the design of the steel rolling production line is fully achieved. After a lot of calculation, I found that the new design of the rolling production line is improved, and the stability of the rolling production line is also greatly improved. Its economy is also suitable for the present market demand completely.

The design is the related equipment of steel rolling production line, initial design according to the requirements of the task and the need to achieve the purpose to design the rolling line. Firstly, I design and select of the appropriate roll, and select the appropriate roll bearing. Then I design the change roller mechanism and the input of the device and the main motor. Finally, After the calculation of mechanics, the main parts were checked and the design requirements were met, and the design of the whole rolling line was concluded successfully.

Keywords: Rolling production line; rolling mill; roller; the bearings

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1 课题的来源及选题的依据 1

1.1.1 基本情况介绍 1

1.1.2 本课题在国内外研究趋势 2

1.1.3 本课题的目的与意义 6

1.1.4 开展研究工作的设想 6

1.2 课题研究采用哪些方法和手段 7

1.3 完成课题的实验条件 7

1.4 设计总体方案思路 8

第2章 设备的主要参数及计算 9

2.1 轧机参数 9

2.2 轧制力的计算 9

2.3 轧制力矩的计算 10

第3章 轧辊的相关设计 11

3.1 轧辊的工作特点 12

3.2 轧辊的尺寸相关设计 13

3.2.1 辊身 13

3.2.2 辊颈 14

3.2.3 辊头 14

3.3 轧辊的材料及辊面硬度 14

3.3.1 常见的轧辊材料 14

3.3.2 轧辊材料的选择 15

3.4 轧辊的强度验算 18

3.4.1 轧辊强度的计算方法 19

3.4.2 轧辊的安全系数 20

3.4.3 轧辊断裂形式 23

3.4.4 轧辊挠度的计算 23

第4章 轧辊轴承的设计 25

4.1 轴承的概况 25

4.2 轧辊轴承的选择 25

第5章 压下装置的选择 27

5.1 压下装置简介 27

5.2 压下装置的分类 27

5.3 压下装置的选择与设计 28

5.3.1 电动压下装置的形式 28

5.3.2 压下装置参数 29

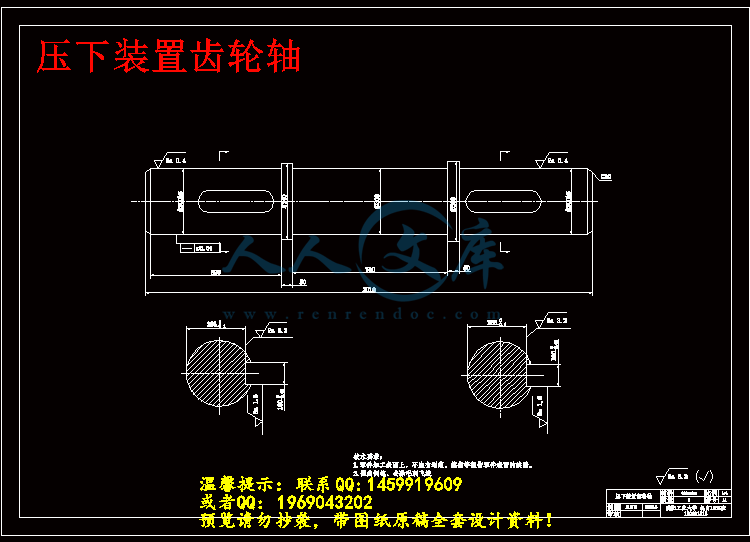

5.3.3 压下装置齿轮轴承的选择 30

5.3.4 轴承校核 30

第6章 结论 31

参考文献 32

致谢 34

【详情如下】【需要咨询购买全套设计请加QQ1459919609】

KZ0615.01.01.00轧钢生产线设计.doc

KZ0615.01.01.00轧钢生产线设计开题报告.doc

压下装置.dwg

压下装置齿轮轴.dwg

外文翻译.doc

总装配图.dwg

换辊机构.dwg

文件清单.txt

翻译原文.pdf

轧辊.dwg

川公网安备: 51019002004831号

川公网安备: 51019002004831号