目录

1 前言……………………………………………………………………………… 1

2 组合机床总体设计……………………………………………………………… 3

2.1 总体方案的确定……………………………………………………………… 3

2.1.1 组合机床工艺方案的制定………………………………………………… 3

2.1.2 定位基准的选择…………………………………………………………… 3

2.1.3 机床配置型式的选择……………………………………………………… 4

2.1.4 滑台型式的选择…………………………………………………………… 4

2.1.5 中间底座的选择…………………………………………………………… 4

2.2 切削用量及刀具的选择……………………………………………………… 5

2.2.1 选择切削用量……………………………………………………………… 5

2.2.2切削力、切削扭矩及切削功率的计算 ………………………………… 6

2.2.3 刀具结构的选择…………………………………………………………… 8

2.3三图一卡设计…………………………………………………………………..9

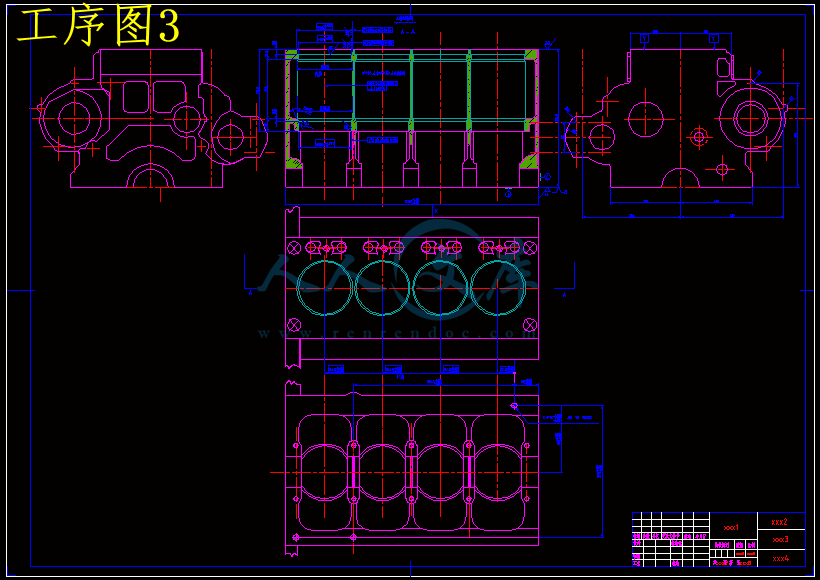

2.3.1 被加工零件工序图………………………………………………………… 9

2.3.2 加工示意图………………………………………………………………… 10

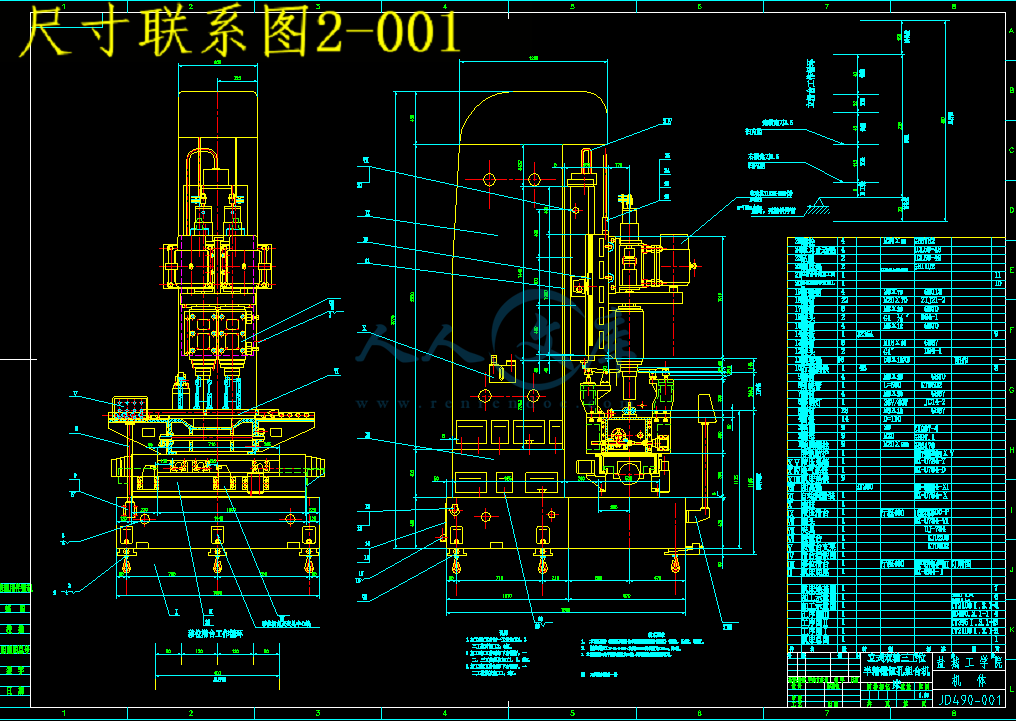

2.3.3机床联系尺寸图………………………………………………………………11

2.3.4机床生产率计算卡……………………………………………………………12

3. 组合镗刀设计……………………………………………………………………15

3.1 刀具设计概述………………………………………………………………….15

3.1.1 金属切削刀具的发展……………………………………………………….15

3.1.2 刀具使用和设计中需注意的问题………………………………………….15

3.2 组合镗刀工作原理…………………………………………………………….15

3.2.2 工作原理…………………………………………………………………….17

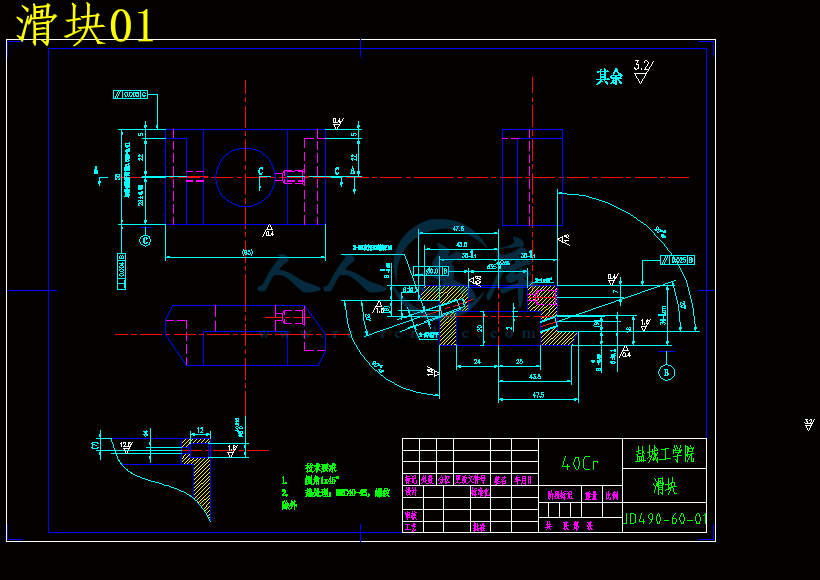

3.3 推杆与滑块的工作原理……………………………………………………….17

3.1.1 推杆与滑块的设计原因…………………………………………………….17

3.2.2 工作原理…………………………………………………………………….17

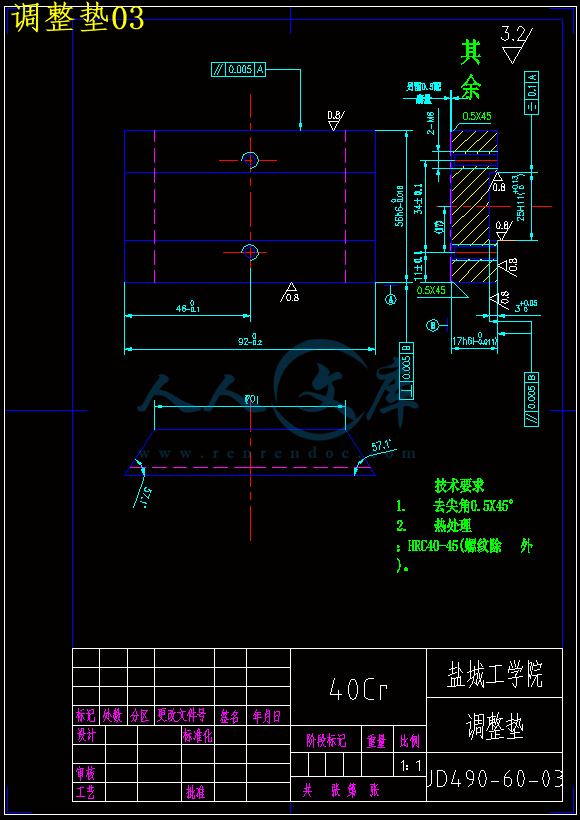

3.4 镗刀设计……………………………………………………………………….18

5 结论……………………………………………………………………………….26

文献资料…………………………………………………………………………….27

致谢………………………………………………………………………………….28

附录………………………………………………………………………………….29

1 前言

组合机床是根据工件加工需要,以大量通用部件为基础,配以少量专用部件组成的一种高效的专用机床。组合机床一般采用多轴、多刀、多工序、多面或多工位同时加工的方法,生产效率比通用机床高几倍至几十倍。由于通用部件已标准化和系列化,可根据需要灵活配置,能缩短设计和制造周期。因此,组合机床兼有低成本和高效率的优点,在大批、大量生产中得到广泛应用,并可用来组成自动生产线。组合机床及其自动线是集机电于一体的综合自动化程度较高的制造技术和成套工艺装备。它的特征是高效、高质、经济实用,因而被广泛应用于工程机械、交通、能源、军工、轻工、家电等行业。我国传统的组合机床及组合机床自动线主要采用机、电、气、液压控制,它的加工对象主要是生产批量比较大的大中型箱体类和轴类零件(近年研制的组合机床加工连杆、板件等也占一定份额),完成钻孔、扩孔、铰孔,加工各种螺纹、镗孔、车端面和凸台,在孔内镗各种形状槽,以及铣削平面和成形面等。组合机床的分类繁多,有大型组合机床和小型组合机床,有单面、双面、三面、卧式、立式、倾斜式、复合式,还有多工位回转台式组合机床等;随着技术的不断进步,一种新型的组合机床——柔性组合机床越来越受到人们的青睐,它应用多位主轴箱、可换主轴箱、编码随行夹具和刀具的自动更换,配以可编程序控制器(PLC)、数字控制(NC)等,能任意改变工作循环控制和驱动系统,并能灵活适应多品种加工的可调可变的组合机床。另外,近年来组合机床加工中心、数控组合机床、机床辅机(清洗机、装配机、综合测量机、试验机、输送线)等在组合机床行业中所占份额也越来越大。二十世纪70年代以来,随着可转位刀具、密齿铣刀、镗孔尺寸自动检测和刀具自动补偿技术的发展,组合机床的加工精度也有所提高。组合机床未来的发展将更多的采用调速电动机和滚珠丝杠等传动,以简化结构、缩短生产节拍;采用数字控制系统和主轴箱、夹具自动更换系统,以提高工艺可调性;以及纳入柔性制造系统等。

国内组合机床近几年取得了长足的进步,但是与发达国家相比,在产业结构、产品水平、开发能力、产业规模、制造技术水平、劳动生产率、国内外市场占有率等诸多方面尚存在不少差距。在组合机床方面,总体水平不高,国际竞争力不强,不能充分满足国内建设需要,关键技术过分依赖国外,自主发展能力薄弱,高技能人才的比较优势有弱化的危险,产品质量不稳定,用户服务水平差距较大。

本次设计的课题是基于PRO/E立式双轴缸孔半精镗机床总体及刀具设计。该课题来源于江淮动力集团。本次设计分总体设计、夹具设计、镗削头设计、刀具设计三个部分。我主要负责刀具部分的设计,总体设计由我和另外三位同学共同完成。在设计组合机床过程中,组合机床刀具的设计是组合机床设计工作的重要部分之一。刀具要满足成批量加工的要求,因此,就需要对刀具的强度、刀具材料进行计算校核,它要满足同时加工几个孔的要求,但由于中间孔的孔径大于两端的孔径,给设计带来了很大的难度,具体设计方案在后面讲予以介绍。

设计该组合机床思路如下:仔细分析零件的特点,以确定零件合理可行的加工方法(包括安排工序及工艺流程,确定工序中的工步数,选择加工的定位基准及夹压方案等),确定工序间加工余量,选择合适的切削用量,确定组合机床的配制形式;根据被加工零件的工艺要求确定刀具,再由刀具直径计算切削力,切削扭矩,切削功率,然后选择各通用部件,最后按装配关系组装成组合机床。

本说明书以设计立式双轴缸孔半精镗组合机床为主线,阐述了刀具的选择、镗削头和夹具设计的过程。在第2章中着重介绍了组合机床的总体设计。在总体设计中,首先是被加工零件的工艺分析,然后是总体方案的论证,在比较了许多方案之后,结合本道工序加工的特点最终选择卧式三面的机床配置型式。再结合本道工序的特点选择刀具。根据选择的切削用量,计算刀具的切削力、切削扭矩、切削功率等,再确定刀具的大小和型式。在确定这些设计计算后,然后是绘制组合机床的“三图一卡”—被加工零件工序图、加工示意图、机床联系尺寸图和生产率计算卡。在第3章中,主要介绍了刀具的设计。

组合机床刀具,虽然从它的作用和对它的基本要求上看,与通用机床上用的刀具基本一样,但是由于组合机床的特殊条件,也给组合机床刀具带来了一些与一般刀具不同的特点。因此,要使组合机床能很好的工作,就必须了解这些特点。

组合机床刀具要求有较高的耐用度和可靠性,并便于装卸和调整。由于组合机床是高生产率的专用机床,它的循环时间较短,而在每一循环中,刀具不工作的时间很短。同时在大多数情况下,组合机床又是多刀加工,刀具数量较多,更换调整刀具较费时间。这样,如换刀次数较多,势必占用大量时间,降低生产率。所以就要求组合机床刀具具有如下性能:结构可靠;刀具材料和几何参数选取合理,并创造合适的切削条件以及选取比一般通用机床稍低的切削用量,以使刀具有较高的耐用度;便于装卸。

2 组合机床总体设计

该组合机床的加工对象是汽车变速箱箱体,材料是HT250,硬度为HB190~250.属于箱体零件,结构复杂。

川公网安备: 51019002004831号

川公网安备: 51019002004831号