摘 要

本次设计是对高速电火花打小孔机床的设计。在这里主要包括: X轴传动系统的设计、Y轴传动系统的设计、Z轴传动系统的设计、动力头系统的设计。这次毕业设计对设计工作的基本技能的训练,提高了分析和解决工程技术问题的能力,并为进行一般机械的设计创造了一定条件。

整机结构主要由电动机产生动力通过联轴器将需要的动力传递到丝杆上,丝杆带动丝杆螺母,从而带动整机装置运动,提高劳动生产率和生产自动化水平。更显示其优越性,有着广阔的发展前途。

本论文研究内容:

(1) 高速电火花打小孔机床总体结构设计。

(2) 高速电火花打小孔机床工作性能分析。

(3)电动机的选择。

(4) 高速电火花打小孔机床的传动系统、执行部件设计。

(5)对设计零件进行设计计算分析和校核。

(6)运用计算机辅助设计,对设计的零件进行三维建模。

(7)绘制整机装配图及重要部件装配图和设计零件的零件图。

关键词:高速电火花打小孔机床, 联轴器,滚珠丝杠

Abstract

This design is the design of high-speed electric spark pinhole machine. Here mainly includes: the X axis drive system design, Y axis drive system design, Z axis drive system design, power system design. The graduation design on the design of the basic skills training, enhancing the analysis and to solve engineering problems, and create a certain condition for general mechanical design.

The structure is mainly produced by the motor power through the coupling will need to transfer the power to the screw rod, the screw rod drives the screw rod nut, so as to drive the device, improve labor productivity and automation level of production. But also show its superiority, there are broad prospects for the development.

The research of this thesis:

(1) a small overall structure design of high-speed electric spark machine tool.

(2) analysis of small hole machine tool working performance of high speed electric spark hit.

(3) the choice of motor.

(4) the design of transmission system, execute parts of the high-speed electric spark eyeleting machine.

(5) the design of components for the design calculation and check.

(6) the use of computer aided design, 3D modeling on Design of parts.

(7) to draw the assembly drawing and parts assembly diagram and parts diagram design.

Keywords: high speed EDM drilling holes on the machine, coupling, ball screw

目 录

摘 要 II

Abstract III

目 录 IV

1 绪论 1

1.1 电火花加工简述 1

1.2 电火花加工工作原理 1

1.3 电火花加工特性 2

1.4 电火花加工主要特点 2

1.5 本课题研究的内容及方法 4

1.5.1 主要的研究内容 4

1.5.2 设计要求 4

2 高速电火花打小孔机床总体设计 6

2.1 总体概述 6

2.2 技术参数 6

2.3 设计原理 7

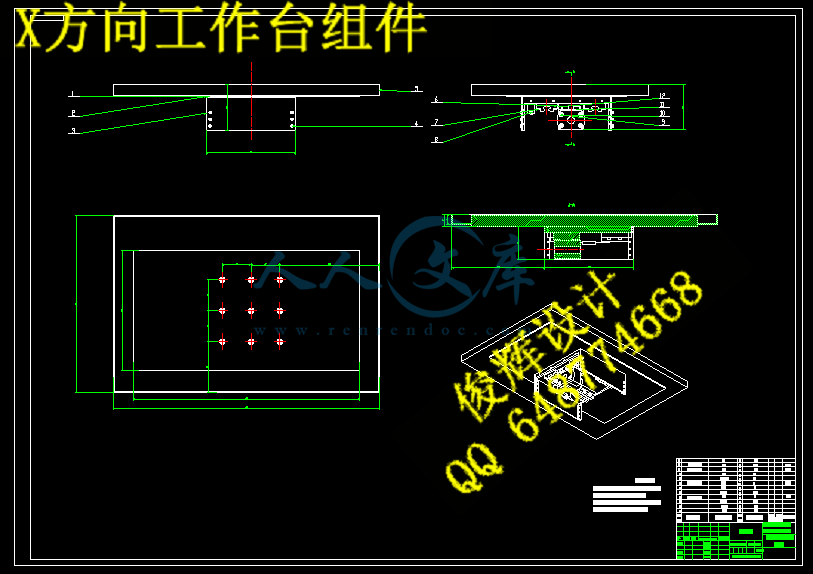

3 X轴进给机构结构及传动设计 8

3.1 拟定X轴进给方案图 8

3.2 最大工作载荷的计算 8

3.3 最大动载荷的计算 9

3.4 滚珠丝杠螺母副的选型 9

3.5 滚珠丝杠副的支承方式 10

3.6 传动效率的计算 10

3.7 刚度的验算 10

3.8 稳定性校核 11

3.9 临界转速的验证 11

3.10 步进电机的计算和选用 12

3.10.1 转动惯量的计算 12

3.10.2 电机力矩的计算 13

3.11 步进电机的选择 15

4 Y向进给机构设计计算 17

4.1 Y向传动系统图 17

4.2 Y向进给伺服系统机械部分计算与校核 17

4.2.1 杆螺母副的设计、计算与选型 18

4.2.2 步进电机的计算,校核和选型 21

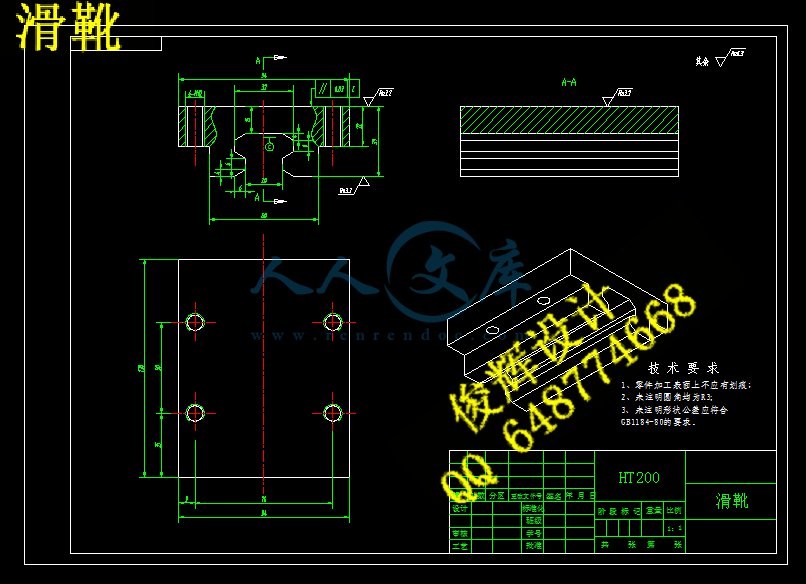

4.2.3 导轨副的计算、选择 27

4.2.4 轴承的选择 29

5 Z轴进给机构结构及传动设计 31

5.1 Z轴进给滚珠丝杆副的选择 31

5.1.1 导程确定 31

5.1.2 确定丝杆的等效转速 31

5.1.3 估计工作台质量及负重 31

5.1.4 确定丝杆的等效负载 32

5.1.5 确定丝杆所受的最大动载荷 32

5.1.6 精度的选择 33

5.1.7 选择滚珠丝杆型号 33

5.2 校核 34

5.2.1 临界压缩负荷验证 34

5.2.2 临界转速验证 35

5.2.3 丝杆拉压振动与扭转振动的固有频率 35

5.3 电机的选择 36

5.3.1 电机轴的转动惯量 36

5.3.2 电机扭矩计算 37

6 动力头主轴设计计算 40

6.1 电机的选择 40

6.2 同步带传动计算 40

6.2.1 同步带计算选型 40

6.2.2 同步带的设计 44

6.3 主轴组件设计计算 44

6.3.1 主轴的材料与热处理 44

6.3.2 主轴直径的选择 45

6.3.3 主轴前后轴承的选择 46

6.3.4 轴承的选型及校核 46

6.3.5 主轴前端悬伸量 48

6.3.6 主轴支承跨距 49

6.3.7 主轴的校核 49

6.3.8 轴承寿命校核 52

6.3.9 主轴组件中相关部件 53

结论 55

致 谢 56

参考文献 57

1 绪论

1.1 电火花加工简述

电火花加工是浸在液体中的另外的导电材料的特殊加工方法电腐蚀的电极之间的脉冲放电,也被称为放电加工或电蚀,英文简称EDM。1943,苏联学者蒂夫妇发明了电火花加工,用脉冲电源和控制系统的改进,并迅速发展。脉冲电源的最初使用的是一个简单的电阻-电容电路。电阻电感电容回路50时间的改善。同时,还采用了脉冲发生器,一个长脉冲电源,提高去除效率,相对的工具电极损耗。其次是大功率电子管,闸流管,高频脉冲电源,使在提高生产率相同的粗糙度条件。60在一个晶体管和可控硅脉冲电源,提高能源效率和减少工具电极损耗,并扩大了粗、精加工的可调范围。70出现在低压和高压脉冲,多回路脉冲,脉冲可调的脉冲电源,表面粗糙度,加工精度和降低工具电极损耗和取得新进展。在控制系统方面,从最初简单的维持放电间隙,控制工具电极,微型计算机的发展,对电参数和非电参数的实时控制。

1.2 电火花加工工作原理

电火花加工时,工具电极和工件分别与脉冲电源的两极,并浸在液体中,或在放电间隙的液体灌装。通过间隙自动控制系统控制工具电极对工件的间隙,当两个电极之间有一定的距离,两个电极施加的脉冲电压将工作液体击穿,产生火花放电。在微通道放电瞬间集中了大量的热量,温度可高达摄氏一万度,压力也很大,这使这一点工作表面局部微量金属材料立刻熔化,气化,并爆炸溅到工作流体,快速冷凝,形成金属的固体颗粒,是工作流体。然后对工件表面会留下一个小坑,放电痕迹,暂停,恢复绝缘状态的两个电极之间的工作流体。

然后,在两个电极的另一点故障下的脉冲电压比较接近,火花放电,重复上面的过程。因此,虽然每个脉冲金属体积放电消融以每秒数千次的几十个,但由于脉冲放电的影响,可以去除更多的金属,具有一定的生产率。在工具电极与工件之间的侵蚀条件下的恒流放电间隙,当工件金属,当工具电极与工件,最后处理相应的工具电极的形状。因此,只要对电极和工件和工具电极的形状类型之间的相对运动的变化,可以生产各种形状的。

工具电极用导电性好,熔点高,易加工的耐电蚀材料,如铜,石墨,铜钨和钼。在这个过程中,工具电极是有损的,但小于金属侵蚀量,甚至接近没有损失。工作液作为放电介质,但也发挥了作用,在冷却过程中,芯片。的工作流体是低粘度,闪点高,性能稳定的媒体,如煤油,去离子水和乳液。

1.3 电火花加工特性

1:电火花加工速度和表面质量

模具电火花通常用于粗,精加工,文件的处理方法。粗加工的方式来实现高功率,低损耗,并且,在精加工电极相对损耗,但总的来说,精加工余量少,因此电极的磨损也很小,可以通过加工尺寸控制进行补偿,或被忽略而不影响精度的要求。

2:火花碳渣和渣

电火花加工顺利在残炭和消除碳渣平衡条件。在实践中往往以消除在处理速度为代价的残碳,如高电压,使用结束时,静息脉等。排除碳渣的影响已加工表面形状的另一个原因是复杂的,使排屑路径不畅。只有积极创造良好的条件,采取一些方法来对症积极治疗。

3:工件和电极损耗之间的火花

电火花放电脉冲时间长,有利于降低电极损耗。电火花加工的粗加工一般采用长脉冲大电流放电加工速度快,电极损耗。在结束的时候,小电流放电必须降低放电脉冲时间,不仅增加了电极损耗,也降低了处理速度大大。

电火花加工是一种新的技术,从加工完全不同。随着工业的发展和科学技术的进步,高熔点,高硬度,高强度,高脆性,高粘度和高纯度的性能的新材料的出现。具有工作越来越要求的各种复杂的结构和特殊的技术,使传统的机械加工方法无法处理或难加工。因此,除了进一步发展和完善的加工方法的人,也能寻求新的加工方法。电火花加工方法能适应生产发展的需要,并表现出了许多优异的性能,故应用,得到了迅速的发展和广泛的应用。

1.4 电火花加工主要特点

1对普通方法加工难加工材料和复杂形状工件;

2没有力的加工;

3无毛刺和条纹缺陷;

4工具电极材料不需比工件材料硬;

5功率处理直接使用,容易实现自动化;

6处理后的表面改性层,必须进一步去除中的一些应用;

7在烟雾污染治理工作液的净化处理。

电火花加工的主要目的是:模具和复杂形状的工件的孔和型腔加工;各种难加工硬脆材料,如硬质合金、淬火钢;深孔加工孔,异形孔,深槽,窄、切割片;各种异型工具处理,模型和螺纹环规工具和量规。

电火花加工主要用于孔,模具型腔加工,已成为模具制造行业的领先的加工方法,提高模具行业的技术进步。电火花在3000以下零件号,模具冲压件更为经济合理。根据与所使用的工具和工件的相对运动特性的电火花加工工艺的不同,可分为:电火花加工,电火花线切割,电火花铣削加工和电火花加工,电火花加工非金属表面强化处理,等。

这种方法是通过工具电极进给运动相对于工件,对工件的工件电极形状和大小的复制,因此加工所需要的零部件。它包括放电腔的加工和机械加工两个。放电腔的加工主要用于各种热锻模具型腔加工,压铸,挤压模具,塑料模具和塑料薄膜。电火花加工主要用于孔(孔,方孔,孔,多边形孔),曲线控(弯孔,螺丝孔,孔和微孔)处理。近年来,为了解决电极孔的横截面小,加工容易变形,孔深径比大,在电火花加工屑困难的问题,在高速加工的发展,取得了良好的经济效益和社会效益。

电火花打孔机能够处理任何高强度,高硬度,高韧性,高脆性和高纯度的导电材料,也可以加工方形孔内,微孔和深孔高长径比。在这个过程中,电火花加工的原理是通过电流击穿介质产生的热量,气化和熔化的材料,不产生力,所以不会产生毛刺和条纹缺陷。由于电火花是缓慢的,高频脉冲电源的使用,可以提高工作效率,以实现高速电火花加工钻孔机床的设计目的。

1.5 本课题研究的内容及方法

1.5.1 主要的研究内容

在查阅了国内外大量的有关数控电火花打小孔设计理论及相关知识的资料和文献基础上,综合考虑数控电火花打小孔结构特点、具体作业任务特点以及数控电火花打小孔的推广应用,分析确定使用数控电火花打小孔配合生产工序,实现自动化的目的。

为了实现上述目标,本文拟进行的研究内容如下:

1 根据现场作业的环境要求和数控电火花打小孔本身的结构特点,确定数控电火花打小孔整体设计方案。

2 确定数控电火花打小孔的性能参数,对初步模型进行静力学分析,根据实际情况选择电机。

3 从所要功能的实现出发,完成数控电火花打小孔各零部件的结构设计;

4 完成主要零部件强度与刚度校核。

1.5.2 设计要求

1 根据所要实现的功能,提出数控电火花打小孔的整体设计方案;

2 完成数控电火花打小孔结构的详细设计;

3 通过相关设计计算,完成电机选型;

4 完成三维数控电火花打小孔结构的三维造型;绘制三维数控电火花打小孔结构总装配图、主要零件图。

2 高速电火花打小孔机床总体设计

2.1 总体概述

电火花小孔加工机床能加工不锈钢,淬火钢,硬质合金,铜,铝等多种导电材料 ,能加工孔径φ0.3-3mm,最大深径比能达300:1以上,加工速度每分钟可达40-60mm ,能直接从斜面,曲面穿入,工作台X,Y,Z轴配有光栅数显,Z轴具有定深功能。

川公网安备: 51019002004831号

川公网安备: 51019002004831号