摘 要

顶尖套零件加工工艺及钻床夹具设计是包括零件加工的工艺设计、工序设计以及专用夹具的设计三部分。在工艺设计中要首先对零件进行分析,了解零件的工艺再设计出毛坯的结构,并选择好零件的加工基准,设计出零件的工艺路线;接着对零件各个工步的工序进行尺寸计算,关键是决定出各个工序的工艺装备及切削用量;然后进行专用夹具的设计,选择设计出夹具的各个组成部件,如定位元件、夹紧元件、引导元件、夹具体与机床的连接部件以及其它部件;计算出夹具定位时产生的定位误差,分析夹具结构的合理性与不足之处,并在以后设计中注意改进。

关键词:工艺,工序,切削用量,夹紧,定位,误差

Abstract

Parts and fittings drilling fixture design process includes parts machining process design, process design, and special fixture design three parts. In the process of designing the parts to be the first analysis to understand the parts of the process re-design the structure of the blank, and select the machining datum good parts, the design process route parts; then the part of each step of the process to calculate the size of a key is to determine the technical equipment and cutting the amount of each process; then dedicated fixture design, select the design of the various components of the fixture, such as positioning elements, clamping elements, guiding element, clamp connections and machine parts and other components; positioning error generated when calculating the fixture, analytical rationality and inadequacies fixture structure and attention to improving the design in the future.

Keywords: technology, processes, cutting the amount of clamping, positioning error

目 录

摘 要 2

Abstract 2

1 序言 4

2 零件的分析 4

2.1零件的作用 4

2.2零件的工艺分析 5

3 机械加工工艺规程制定 5

3.1 确定毛坯的制造形式 5

3.2 选择定位基准 5

3.3 选择加工方法 5

3.4 制定工艺路线 6

3.5 确定加工余量及毛坯尺寸 6

3.6 工序设计 7

3.7 确定加工用量及基本时间 9

4夹具的设计 18

4.1设计步骤 18

4.2设计要点 19

4.3初定夹具结构方案 20

4.4铣床尾座顶尖套双槽夹具设计 21

4.4.1零件本工序的加工要求分析 21

4.4.2拟订定位方案 21

4.4.3定位误差计算 21

总结 23

参 考 文 献 24

致谢 25

1 序言

机械制造工艺学毕业设计是在我们学习了大学的技术基础课和大专部分专业课之后进行的。这是我们在进行毕业设计之前对所学各课程的一次深入的综合性链接,也是一次理论联系实际的训练。因此,它在我们的学习生活中占有十分重要的地位。

我希望通过这次毕业设计对自己未来将从事的工作进行一次 适应性的训练,从中锻炼自己分析问题,解决问的能力,为

今后参加祖国的现代化建设做出一些贡献。

由于能力有限,设计上有许多不足之处,恳请各位老师给予指导。

2 零件的分析

2.1零件的作用

题目所给的零件是顶尖套,顶尖套的主要作用是用来固定零件之间的相对位置,起定位作用,也可以用于轴与毂的连接,顶尖套传递的载荷不大,还可以为安全装置中的过载元件。

2.2零件的工艺分析

顶尖套的加工要求表面光滑些好,硬度不用太高的,空的精度要求高一些,从零件图上可以看出:该零件表面粗糙度要求较高,表面粗糙度最高的是的圆柱表面 。

3 机械加工工艺规程制定

3.1 确定毛坯的制造形式

由零件的工作状况及功能可知,销所起固定的作用,所以要求销有较高的的强度和(二)抗冲击能力。该零件所选的材料为45号钢,模锻

3.2 选择定位基准

定位基准就是工件上直接与机床或夹具的定位元件相接触的点线面。基准的选择是工艺规程设计的重要工作之一。基面选择的正确,合理,可以保证加工质量,提高生产效率,否则,就会使加工工艺路线问题百出,严重的还会造成零件大批报废,试生产无法进行。

1粗基准的选择

由5零件图可知,该顶尖套的定位基准为不规则的上表面,以上面凸台为粗加工基准,加圆柱表面和圆柱下端角度10° 的锥度, 2精基准的选择

精基准的选择主要应该考虑基准重合问题,当设计基准与工序基准不重合时应该进行尺寸换算,对于顶尖套而言可根据基准统一原则,采用“两面一孔”的方法加工。所以该零件的精加工基准为上表面与底面,即用两顶尖加工。

3.3 选择加工方法

平面的加工方法有很多种,如:车、刨、铣、磨、拉等

圆柱面的表面粗糙度达到 Ra0.8μm ,经查表得经济精度IT6—IT9,尺寸精度为16所以必须选择车床进行,先由车床进行粗车——半精车+——精车,再选择磨床,进行精磨,表1.4-6《机械制造工艺设计简明手册》 对于表面粗糙度为Ra3.2μm的底面, 加工方法应在车床上进行粗车—半精车—精车。10的圆锥,圆跳动应选择精加工,精车—磨。

内孔的加工方法有钻、扩、镗等,该零件图中的φ10H11内孔的加工方法应先钻,由于要求大批量生产,所以应选择钻—铰,查表得该孔的经济精度为IT11~IT13,极限偏差为±0.2。

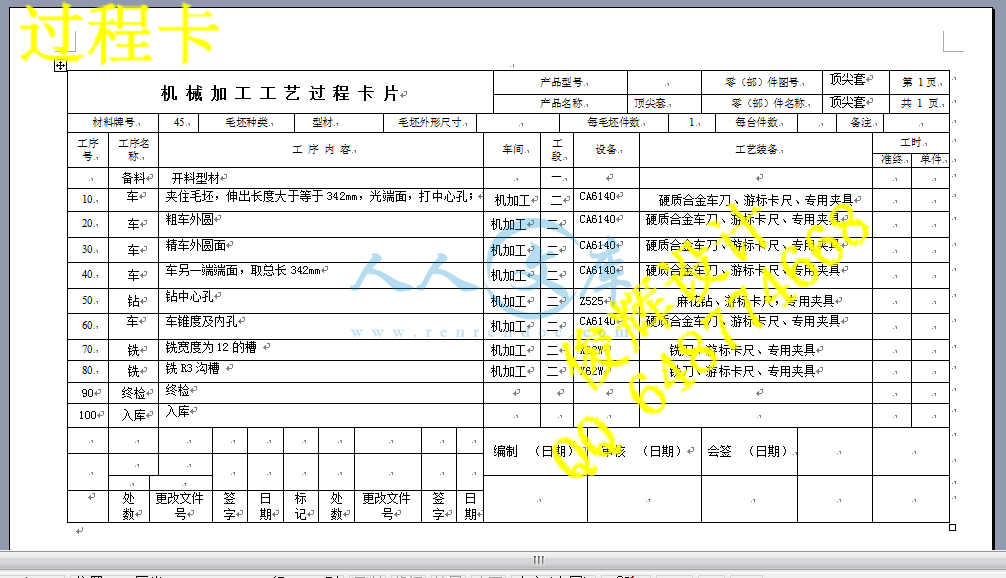

3.4 制定工艺路线

工序备料 开料型材

车 夹住毛坯,伸出长度大于等于342mm,光端面,打中心孔;机加工 CA6140

车 粗车外圆 机加工 二 CA6140

车 精车外圆面 机加工 二 CA6140

车 车另一端端面,取总长342mm 机加工 二 CA6140

钻 钻中心孔 机加工 二 Z525

车 车锥度及内孔 机加工 二 CA6140

铣 铣宽度为12的槽 机加工 二 X62W

铣 铣R3沟槽 机加工 二 X62W

终检 终检

入库 入库

3.5 确定加工余量及毛坯尺寸

5.1—确定机械加工余量

钢质的机械加工余量按TB35—85确定,确定时根据质量,加工精度及型材形状复杂系数,由表2.2—25《简明手册》可查得除孔以外各内外表面的加工余量,表中余量值为单面余量。

(1)质量 根据零件成品重量0.09639㎏估算为0.15㎏

(2)加工精度 零件除孔、槽以外的各表面为磨削加工精度F2

(3)型材形状复杂系数S

m外廓包容体=12.2795㎝3×7.85g/㎝3=96.39g=0.09639㎏

m锻体=0.15㎏

按表2.2—10,可定形状复杂系数为S,属简单级别

(4)机械加工余量 根据重量F2,S?查表2.2—25《简明手册》,得直径方向为1.5—2mm,水平方向为1.0~1.5mm。即型材各外径的单面余量为1.7~2.2,各轴向尺寸的单面余量为1.0~1.5mm

5.2—确定毛坯尺寸

上面所查得的加工余量适用于机械加工表面粗糙度Ra≥1.6μm,Ra<1.6μm的表面,余量要适当增大

由零件图可知,除φ16g6外圆,和10°的斜度以外,其余表面都Ra≥1.6μm,所以这些表面的毛坯尺寸只需将零件的尺寸加上所查得的余量值即可(因为这些表面粗加工和半精加工,这时因去所查数据中的大值。当表面只需粗加工,可取最小值)φ16g6的外圆和16°的斜度面,精度为0.8μm,故需增加磨削的加工余量。参考外圆磨削余量(表2.3—4)《简明手册》确定磨削φ16g 6外圆及斜面的余量为0.2,则毛坯图尺寸如表

5.3—设计毛坯图

①确定毛坯尺寸公差

定位毛坯尺寸公差

毛坯尺寸公差根据型材体重量、形状复杂系数、分模线形状种类及型材精度等级从有关的表中查得。

本零件型材重量2.2kg,形状复杂系数S?,45钢含碳量为0.42%~0.50%,其最高含碳量为0.50%,按表2.2-11《简明手册》可知,锻体材料系数为M?,采取平直分模线,锻体为普通精度等级,则毛坯公差可从表2.2-13《简明手册》查得

3.6 工序设计

一,选择加工设备与工艺装备

1.选择机床

由于已经根据零件的形状,精度特点,选择了加工方法,因此机床的类型也随之确定。至于机床的型号,主要取决于现场的设备情况,所选择的机床,其经济精度应与零件表面的设计要求相适应,初步选定各工序机床如下:

工序1、工序2、工序3为粗车、半精车,大批量生产要求很高的生产率,选择CA6140卧式车床即可(表4.2—7)《简明手册》

工序6钻孔,可选择专用的夹具在立式钻床上加工,可选择Z525型立式钻床(表4.2—14)《简明手册》

工序9,精铰孔,可在立式钻床Z525 上装铰刀(表4.2—7)《简明手册》

工序10~工序12有粗铣,半精铣,精铣,应选择卧式铣床。本零件属于成批大量生产,所选择机床适用范围较广为宜,所以应选择常用的X62W型能满足加工要求(表4.2—38)《简明手册》

2.选择夹具

对于成批生 高效的前提下,亦可采用普通夹具。本零件除铣 10°的对称斜面需要专用夹具外,其他的各工序使用普通夹具即可。

3.选择刀具

(1)在车床上加工的工序,一般都选用硬质合金车刀和镗刀。加工钢质零件采用YT类硬质合金,粗加工用YT5,半精加工用YT15,精加工用YT30,为提高生产率及经济性,可选用转位车刀(GB5343-85,GB543-85)。切槽刀宜选用高速钢。

(2)铣刀按表3.1-43选对称角度铣刀(GB6128-85),零件要求加工25° 的斜面,所以应选择铣刀直径d=63mm,宽L=7mm,孔径D=22mm,铣深为11mm,10°的斜面,应选择高速钢,立铣刀,零件要求铣切深度为11mm,按表3.1-28铣刀的直径应为90~110mm

(3)磨具 所加工的表面粗糙度为0.8μm ,根据3.2-3应选择粒度W14~W5的金刚石磨具。

(4)钻 钻φ1孔,根据3.1-6直柄麻花钻(GB1438-85)应选择d=6.8~7,l=150mm,l?=69mm的直柄麻花钻,在顶尖套的底面用中心钻打中心孔

(4)铰刀 ,表面粗糙度为1.6μm,所以要进行粗铰及精铰,根据表3.1—17,锥柄机用铰刀(GB1133-84)选择d=10㎜,L=168㎜,l=38㎜的锥柄机用铰刀。

川公网安备: 51019002004831号

川公网安备: 51019002004831号