!【包含文件如下】【注塑模具设计类】CAD图纸+word设计说明书.doc【需要咨询购买全套设计请企鹅97666224】.bat

3D.prt

产品图.dwg

全部图纸.dwg

分线盒模具设计说明书.doc

分线盒模具设计说明书(降重后).doc

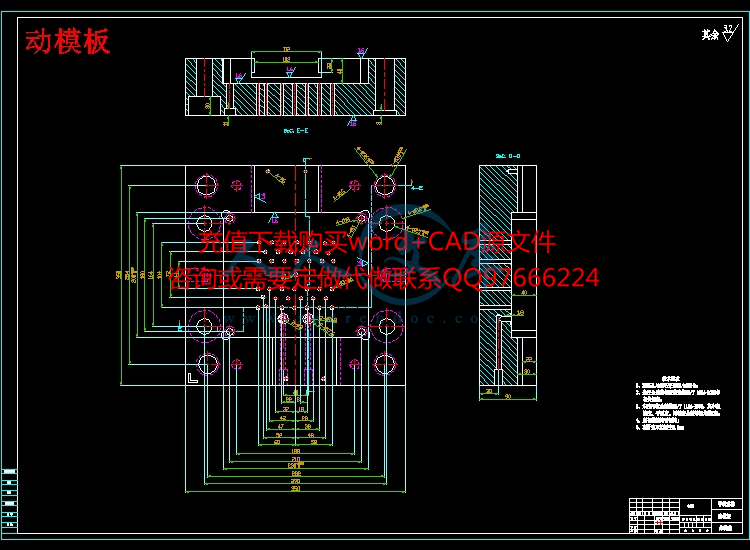

动模板.dwg

型腔.dwg

型芯.dwg

定位环.dwg

定模板.dwg

开题报告-外文翻译-答辩常见问题.zip

开题报告.doc

滑块.dwg

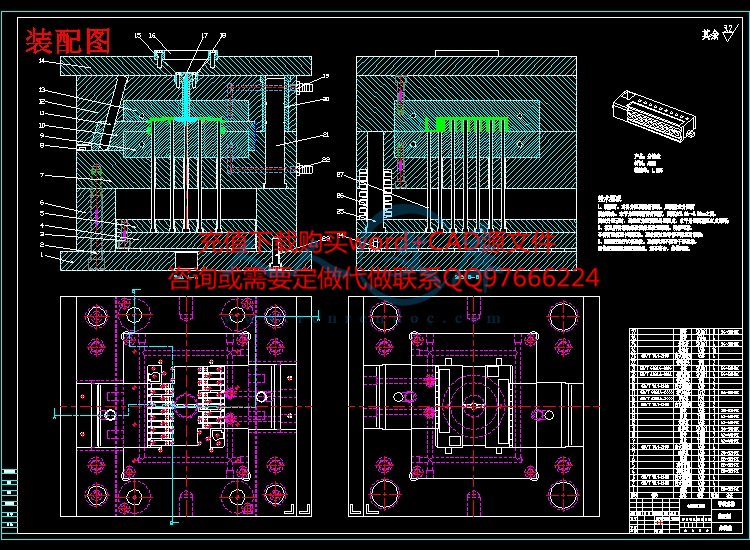

装配图.dwg

按照需要生产的塑料加工产品的需要,还有这个产品是用来干嘛的,对这个塑料加工产品的工艺,大小精确度等要求都了解清楚,确定加工塑料产品的工具的大小。这个模具的结构是一个模具两个腔室,进料的地方是在侧边,注射机的型号是160X2C型号,在模具里面设计冷却系统,用电脑绘图软件把所有的图纸都画出来,在加工模具的时候方法一定要合理。将说明书也写上,用简单扼要的文字对它进行说明。

关键词:机械设计;模具设计;CAD绘制二维图;UG绘制3D图,注射机的选择

Abstract

According to the plastic products requirements, understand the use of plastic parts, technical requirements, analysis of plastic parts size preCIsion technology, selection of plastic parts size. A piece of the mould, point gate feeding, injection machine using the 160X2C model, setting the cooling system, CAD and UG 2D assembly drawing and parts drawing, choose the reasonable processing method of mould. An instruction booklet, the systematic use of a brief text, schematic diagram and calculation of plastic parts and conCIse, so as to make reasonable mold design.

Key words: mechanical design; die design; CAD two-dimensional graph drawing; UG rendering of 3D map, the choice of injection machine

目 录

摘 要 I

第1章 绪论 4

1.1 塑料简介 4

1.2 注塑成型及注塑模 4

第2章 塑料材料分析 7

2.1 塑料材料的基本特性 7

2.2 塑件材料成型性能 7

2.3 塑件材料主要用途 8

第3章 塑件的工艺分析 9

3.1 塑件的结构设计 9

3.2 塑件尺寸及精度 10

3.3 塑件表面粗糙度 11

3.4 塑件的体积和质量 11

第4章 12

4.1、注射成型工艺过程分析[5] 12

4.2 浇口种类的确定 13

4.3 型腔数目的确定 13

4.4 注射机的选择和校核 13

4.4.1 注射量的校核 14

4.4.2 塑件在分型面上的投影面积与锁模力的校核 14

4.4.3、模具与注射机安装模具部分相关尺寸校核 15

第5章 注射模具结构设计 17

5.1 分型面的设计 17

5.2 型腔的布局 18

5.3 浇注系统的设计 18

5.3.1 浇注系统组成 18

5.3.2 确定浇注系统的原则 19

5.3.3 主流道的设计 19

5.3.4 分流道的设计 21

5.3.5 浇口的设计 22

5.3.6 冷料穴的设计 22

5.4 注射模成型零部件的设计[7] 22

5.4.1 成型零部件结构设计 23

5.4.2 成型零部件工作尺寸的计算 25

5.5 排气结构设计 25

5.5.1 凹模宽度尺寸的计算 26

5.5.2 凹模长度尺寸的计算 26

5.5.3 凹模高度尺寸的计算 26

5.5.4 凸模宽度尺寸的计算 26

5.5.5 凸模长度的计算 27

5.5.6凸模高度尺寸的计算 27

5.6 脱模机构的设计 27

5.6.1 脱模机构的选用原则 27

5.6.2 脱模机构类型的选择 27

5.6.3 推杆机构具体设计 27

5.7 注射模温度调节系统 28

5.7.1 温度调节对塑件质量的影响 29

5.9 模架及标准件的选用 30

5.9.1 模架的选用 30

第6章 35

6.1 成型零件材料选用 35

6.2 注射模用钢种 35

总结 36

致谢 38

川公网安备: 51019002004831号

川公网安备: 51019002004831号