!【包含文件如下】【注塑模具设计类】CAD图纸+word设计说明书.doc【需要咨询购买全套设计请企鹅97666224】.bat

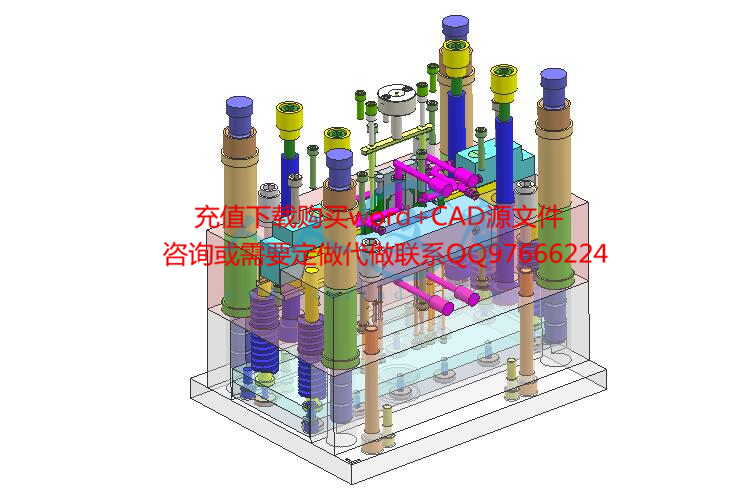

3D.prt

全部图纸.dwg

动模板.dwg

型腔.dwg

型腔加工工艺卡片.doc

型芯.dwg

型芯加工工艺卡片.doc

定位环.dwg

定模板.dwg

底板.dwg

开题报告-外文翻译-答辩常见问题.zip

接插件.dwg

滑块.dwg

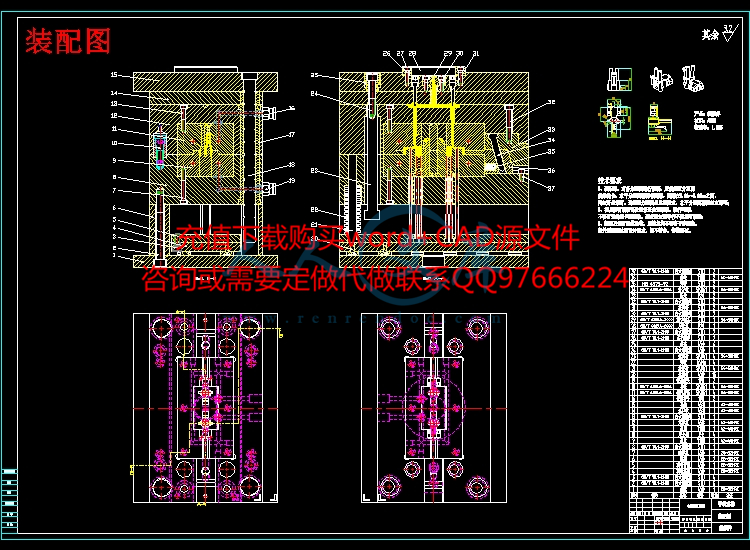

装配图.dwg

设计说明书.doc

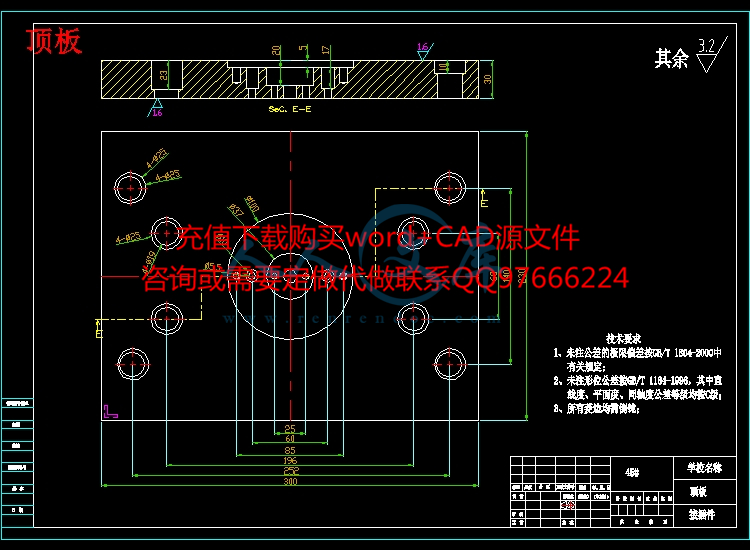

顶板.dwg

摘 要

现代社会,不管是国内还是国外,经济的发展都是相当的快,针对塑料模的设计,在实际的应用还有关于它的研究都是很广泛的,这篇论文不仅对产品的性能还有功能都非常了解,对于产品的工艺还有大小要求都是非常高的,关于这些在论文里面都进行了分析。

权衡了塑件的外形尺寸。论文里面的模具结构是一个模具两个腔室,在模具的侧边的面上安置的进料口,在模具里面的注射剂使用的型号是HT80XA,这个模具是具备冷却功能的。加工的顺序合理的安排,将总装配图纸还有零件图都用电脑的绘图软件画出来。

论文里面,使用的文字还有图片都是很简洁的,知识对它进行了一些分析,然后合情合理的设计方案就出来了。

关键词:塑料模具;塑件;注射机;冷却系统

Abstract

Today, the rapid economic development at home and abroad , The use of plastic mold design and research are very common, We know in part of plastic in the design of performance and function under the premise of process performance and size need to ensure the accuracy are analyzed.

Balanced the overall dimensions of plastic parts. This mould uses two into a mold cavity, The inlet opening on the side, Injection machine model used HT80XA,and will have a cooling system. Have the reasonable processing steps, using 2 d CAD and 3 d UG map the total assembly drawing and main parts.

In design speFCIfication, I used the simple language and schematic diagram, for the analysis was carried out, so they got the right design.

Keywords: Plastic mould Plastic parts Injection machine The cooling system

目录

摘 要 I

Abstract II

1 绪论 1

1.1 模具在加工工业中的便利性 1

1.2 塑料模具的发展趋势 3

1.3 本设计的目的和要求 4

2 塑件的工艺分析及材料分析 5

2.1 塑件的工艺分析 5

2.1.1 塑件的位置公差 5

2.1.2 塑件表面质量要求及分析 6

2.1.3 脱模斜度分析 7

2.1.4 壁厚的分析 7

2.1.5 圆角的分析 7

2.1.6孔的分析 8

2.1.7塑件的体积和质量 8

2.1.8 塑件成型方法与分析 8

2.2 材料分析 9

2.2.1 材料的分析与选择 9

2.2.2 分析制件材料使用性能 10

3 成型注塑机选用 13

3.1 注射机的概述 13

3.2 注射机基本参数 15

3.3 注塑机选择 17

4 模具结构设计 20

4.1确定模具的基本类型 20

4.2型腔数目的确定及型腔的排列 20

4.3模架选用 21

5 成型零部件结构设计 23

5.1分型面的选择 23

5.2型芯型腔结构的确定 24

5.2.1型腔设计 24

5.2.2型芯设计 25

5.3型芯型腔的尺寸要素 26

5.4型芯型腔的尺寸计算 26

5.4.1 型腔宽度尺寸的计算 26

5.4.2 型腔长度尺寸的计算 27

5.4.3 型腔高度尺寸的计算 27

5.4.4 型芯宽度尺寸的计算 27

5.4.5 型芯长度的计算 28

5.4.6 型芯高度尺寸的计算 28

5.5成形零部件刚度和强度校核 28

5.5.1 刚度和强度校核要素 28

5.5.2 型腔侧壁和底板厚度的计算 29

5.6直顶杆机构类型选择与设计 30

6 浇注系统设计 38

6.1 浇口的设计 38

6.1.1 浇口的形状、位置的确定 38

6.1.2 浇口位置的选择原则 38

6.1.3 浇口的尺寸确定 39

6.2 流道的设计 39

6.2.1 主流道相关 40

6.2.2 分流道的设计 41

6.2.3 分流道的形状与尺寸 41

6.2.4 分流道的表面粗糙度 42

6.3 冷料井的设计 42

7 模具其它结构设计 44

7.1脱模装置设计 44

7.1.1 推出力的计算 44

7.1.2 推出机构设计 45

7.2 导向与定位机构设计 47

7.3 排气及引气系统的设计 48

7.4 模温调节系统的设计 49

8 注塑机相关参数的校核 51

8.1 模具闭合高度的校核 51

8.2 开模行程的校核 51

8.3 最大注塑量校核 52

8.4 锁模力的校核 52

8.5 顶出装置的校核 53

9 模具结构总图 54

结论 55

参考文献 31.5

致谢 57

川公网安备: 51019002004831号

川公网安备: 51019002004831号