绪论

国内外的科技现状国内:“六五”—“九五”期间,我国地质调查工作中探矿工艺与设备获得长足发展,在引进、消化、吸收的基础上,研究开发了一大批新技术、新装备,如:以绳索取心为主体的金刚石钻探技术;液动冲击回转钻探技术;受控定向钻探技术(含对接井施工技术);多工艺空气钻探技术(中心反循环连续取样及空气潜孔锤钻探技术);水力反循环连续取心钻探技术;人造金刚石超硬复合材料及其钻头;低固相泥浆等钻井液应用及护壁堵漏技术;XY系列、CD系列、全液压等新型岩心钻机及配套装备;水文水井钻探设备;短浅坑道机械化作业线等等。在这一领域,我省煤田地质局在煤田地质钻探方面,成功地采用了受控定向钻探技术,并完善了SMQ-1型取芯器,发展成3SMQ-2型取芯器;此外,还研制改进了煤层气储存监测罐。地矿、煤田系统多工艺空气钻探技术的采用更加完善和成熟。 国外:传统的地质勘查工程技术与装备已十分成熟。立轴式液压钻机仍然是主要机型,全液压动力头钻机获得广泛应用,美国金刚石岩心钻机制造商协会制定的DCDMA标准仍然占据钻探管材和钻具市场的主流,国际标准化组织(ISO)的TC82(矿业技术委员会)/SC6(金刚石钻探设备分技术委员会)也制定了一些标准,可能成为今后的发展方向。

通过调研了解到,对钻孔深度100米左右的钻机需求量比较大,而目前的100米钻机,存在着劳动强度大、适应性差等缺点。鉴于以上原因,我们决定开发100米钻机。经几次方案讨论决定,钻机应具有以下特点:

1.经济耐用可靠、质优价廉;

2.便于解体搬运;

3.体积小,重量轻;

4.操作简单,维修方便;

5.适用于Φ42、Φ50mm两种钻杆;

6.适用于合金钻头或金刚石钻头钻进;

7.钻进速度快,效率高;

8.动力为电机或柴油机。

第1章 总体设计

经过调研和几次方案论证,考虑到现场特点,从实用角度出发,确定方案如下:

1.考虑到井下、井上和野外作业,动力可选电机或柴油机。

2.考虑到有软岩石、硬岩石的钻进,除了正常的钻进速度外,增加高速340r/min。

3.钻机除配机动绞车外,增加了液压卡盘减轻劳动强度,节约时间,提高有效钻进速度。

4. 考虑到高转速时,绞车速度不能太快,所以增加了互锁装置,安全可靠。

5. 由于本机动力较大,动力由V型带传动到变速箱的传动轴上易使传动轴弯曲,所以增加了卸荷装置。

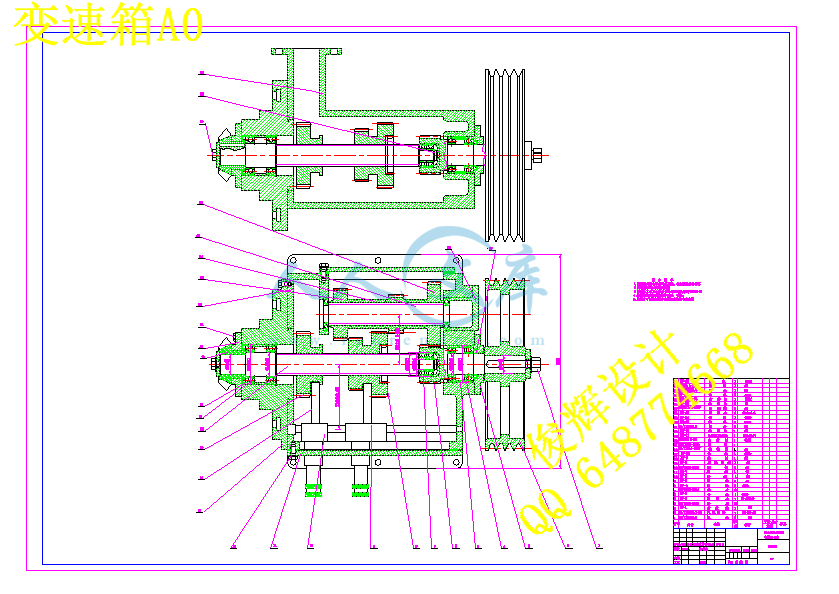

6. 采用二级回归式变速箱,减少变速箱体积,根据不同的地质条件,选用不同的钻进速度。

7.设置压带轮,皮带调整安全可靠。

8.在满足上述要求的同时,尽量结构简单,操作方便,适于整体或解体搬运。尽量做到标准化, 通用化,系列化。

第2章 钻机技术特性

1. 钻进深度 100m

2.钻孔直径

1〕开孔直径 89m

2〕终孔直径 60mm

3. 钻孔倾斜角度 0~360°

4. 立轴转速 110、190、340r/min

5. 立轴行程 400mm

6.最大液压给进压力 4MPa

7.卡盘最大工作压力(弹簧常闭式液压卡盘) 6MPa

8.立轴内孔直径 52mm

9.油缸最大起拔力 28.5KN

10.油缸最大给进力 20KN

11. 绞车提升速度 0.25、0.57、0.65m/s

12. 绞车转速 28、50、78r/min

13.绞车提升负荷

⑴.0.75m/s 3.35KN

⑵. 0.44m/s 6.00KN

⑶. 0.22m/s 12KN

14. 卷筒

⑴ 直径 140mm

⑵ 宽度 100m

⑶ 钢丝绳直径 8.8mm

⑷ 容绳长度 32.8m

15.配备动力

⑴.电动机

① 型号 YB160M-4

② 电压 380/660V

③ 功率 5.5KW

④ 转速 1440r/min

⑵.柴油机

① 型号 S1100

② 功率 5.5KW

③ 转速 1500r/min

16.外型尺寸(L×h×b) 1370×685×1200mm

17.重量(不含柴油机) 750Kg

第3章 动力机的确定

本机组的驱动装置采用交流感应电动机,因为这种动力机重量轻、结构简单、使用维护方便易实现防爆。

为了便于搬运和机场的布置,钻机和水泵各用一台电机单独驱动,而回转器与油泵共用一台电机联合驱动。

输出功率为N。

N。=1.2Nj

式中:Nj—钻机所需功率 KW

Nj=(Nh+Ny)/η

式中: Nh—回转钻进所需功率 KW η—效率 η=0.85

Ny—油泵所需功率 KW

Nh=N1+N2+N3

式中: N1—井底破碎岩石、土层所需功率 KW

N2—钻头与孔底摩擦所需功率 KW

N3—回转钻杆所需功率 KW

3.1 回转钻进及破碎岩石、土层所需功率 KW

Nh=N1+N2+N3

1. N1= 3-1

式中: m—钻头切削刃数 取m=6

n—立轴转速 r/min

h—钻进速度 h=1.5cm/min.

δ—岩石抗压强度,其值见表3-1

A—井底环状面积,取钻头直径D=7.3cm,内孔直径 d=5.8cm,

A=π(D2–d2)/4=π(7.32–5.82)/4=15.43cm2

2. N2=δ×f×e×n(R+r)/1944800 3-2

式中: δ—孔底压力或岩石抗压强度.

f—钻具与岩石直接的摩擦系数 f=0.3

e—侧摩擦系数 e=1.1

n—立轴转速

R—钻头外圆半径 R=3.65cm

r—钻头内孔半径 r=2.91cm

将立轴不同转速和不同空底压力代入式3-2中,所得相应数值见表3-2。

3. N3=7.8×10-11×L×d×n1。7 (当n<200r/min时) 3-3-1

N3=0.92×10-11×d2×r×L×n1。33 (当n>200r/min时) 3-3-2

式中:L—孔深 , 硬质合金钻进时,取L=150000mm

金刚石钻进时,取L=75000mm

d—钻杆直径 ,取d=42mm计算

n—立轴转速,

r—冲洗液比重。 r=1.15

将上述参数及立轴不同转速代入上式,所得值列表3-2中。

3.2 给进油缸所需功率的计算

3.2.1. 给进油缸的基本参数

1)给进油缸的数量 n=2

2)油缸直径 D=55mm

3)活塞杆直径 d=30mm

4)活塞杆有效行程 L=400mm

5)油缸面积 A1=23.76cm2

6)活塞杆面积 A2=7cm2

7)有效面积 A=A1-A2=16.76cm2

3.2.2.油缸工作压力的计算

钻机大水平孔时,油缸的最大推力为:

W=C+Fm

式中:W—油缸最大推力

C—孔底最大压力 C=10000N

Fm—钻杆与孔壁间的摩擦力

Fm=q×L×f

式中:q—钻杆单位长度重量 q=45.6N/m

L—钻杆长度 L=1050m

f—摩擦系数 f=0.35

Fm=45.6×1050×0.35=1675.8N

W=10000+1675.8=11675.8N

油泵的工作压力P

P=W/A=11675.8/16.76=696.6N/cm2

3.2.3.油泵最大工作流量计算

油缸回程时的最大容油量:

V1=A1×L=23.76×40=950.4mL=0.9504L

油缸送进时的最大容油量:

V2=A×L=16.76×40=0.6704L

当选用立轴的钻进速度V=0.06m/min=0.6dm/min时,立轴送进时每分钟所需的油量为:

Q=2AV=2×0.1676×0.6=0.2

令活塞回程时间为0.3min,则回程所需油量为:

Q1=0,9504×2/0.3=6.336

3.2.4.给进油缸功率Ny

Ny=PQ/60×102=696.6×0.2/60×102=0.023

3.2.5.根据上面的计算,

选用YBC—10/80型齿轮油泵(排油量10L/min,压力800N/cm2 )。油泵满负荷时所需功率是:

Ny=PQ/60×102×η1×η2

式中:P—额定压力 P=800N/cm2

Q—额定流量 Q=10L/min

η1—机械效率 η1=0.9

η2—容积效率 η2=0.71

Ny=800×10/60×102×0.9×0.71=2.04KW

3.3动力机功率的确定

通过上述的计算说明,立轴钻进时给进所需功率很小,而且油泵满负荷工作时一般是立轴停止转动状态,液压卡盘松开时,必须停止钻进。所以参考表3—2本机选用5.5KW电机或柴油机,基本能满足表3—2中粗线以上各种工作状态。

表3—1

岩 石 名 称 抗 压 强 度 δ(N/cm2 )

粘土、页岩、片状砂岩 4000

石灰岩、砂岩 8000

大理石、石灰岩 10000

坚硬的石灰岩、页岩 12000

黄铁况、磁铁矿 14000

煤 2000

N (kw) r/min

N/cm2

110 190 340

N1 2000 0.0693 0.0794 0.0918

4000 0.1386 0.1589 0.1837

8000 0.2771 0.3177 0.3675

10000 0.3464 0.3971 0.4593

12000 0.4157 0.4765 0.5512

N2 2000 0.2443 0.4230 0.7569

4000 0.4898 0.8460 1.5138

8000 0.9795 1.6919 3.0277

10000 1.2244 2.1149 37846

12000 1.4693 2.5379 4.5346

N3 r/min

N/cm2 1.0160 2.5728 2.2804

Nh 2000 1.3296 3.0752 3.1292

4000 1.6444 3.5769 3.9779

8000 2.2726 4.5824 5.6756

10000 2.5868 5.0848 6.5243

12000 2.9010 5.5879 7.3662

Ny r/min

N/cm2 0.023 0.023 0.023

Nj=Nh/η 3.4129 3.6179 3.6814

N0=1.2Nj 4.0920 4.3415 4.4177

第4章 机械传动系统设计

4.1 主要参数的选择

4.1.1 回转器

立轴的转速,主要取决于地质条件、钻头直径及钻进方式,当使用直径为75mm钻头时,采用硬质合金和钻粒,根据国内外的经验,立轴转速取n=90~400r/min比较适宜;采用金刚石钻头钻进时,立轴转速取n=400~1000r/min比较适宜。本机选用110~340r/min,即适合合金钻头钻进,由适合金刚石钻头钻进。

4.1.2 升降机

为了减轻钻机重量,不使动力机过大,绞车的缠绳速度不宜过高,基本上采用低速,本机升降机速度为0.22~0.66m/s。

4.1.3 变速箱

参考国内外现有小型钻机的转速系列,本机采用了不规则排列的中间转速系列。

(1)立轴有三种转速,110、190、340r/min转速适合合金钻

头钻进。

(2)卷筒缠绳速度为三种,见表4—1

表4-1

Ⅰ档 Ⅱ档 Ⅲ档

立轴转速 r/min 110 190 340

缠绳速度 m/s 0.22 0.37 0.66

4.2 机械传动系统

机械系统传动路线见图4-1

传动计算如下:

1.立轴的转速:

nⅠ=n×D1/D2×Z1/Z2×Z3/Z4×Z10/Z11

式中: nⅠ—立轴的第一档转速 r/min

n—电机转速 n=1440r/min

D1—主动皮带轮直径 D1=125mm

D2—大皮带轮直径 D2=285mm

Z1—Z11传动链中各齿轮的齿数,Z1=31,Z2=54,Z3=31,Z4=54

Z10=21,Z11=39

nⅠ=1440×125/285×31/54×31/54×21/39=112.1≈110r/min

nⅡ=n×D1/D2×Z1/Z2×Z5/Z6×Z10/Z11

式中:Z5=42,Z6=43

nⅡ=1440×125/285×31/54×42/43×21/39=190.69≈190r/min

nⅢ=n×D1/D2×Z1/Z4内×Z10/ Z11

式中: Z4内=31

nⅢ=1460×160/365×31/31×21/39=340.08≈340r/min

考虑到皮带传动、齿轮传动、轴承等的效率,所以各档转速确定为110、190、340r/min。

2. 绞车的缠绳速度

V1=πD(n×D1/D2×Z1/Z2×Z3/Z4×Z9/Z12/Z13/Z14)/60000 m/s

式中:D=D0+d=140+8.8=148.8mm

式中:D0=140mm为卷筒直径,d=8.8mm为钢丝绳直径。

V1=π×148.8(1460×160/365×25/31×18/38×33/83×18/18×18/54)/60000

=0.22m/s

V2=0.44m/s V3=0.75m/s (计算从略)

考虑到皮带、轴承、齿轮等的效率,确定绞车提升速度分别为:

U1=0.22m/s U2=0.44m/s U3=0.75m/s。

川公网安备: 51019002004831号

川公网安备: 51019002004831号