摘 要

论文完成了汽车发动机箱体的多个孔的专用机床的设计,要求一次装夹完成驱动桥壳孔的加工,保证孔位置精度和其他加工要求。通过对原始数据(材料,尺寸及加工要求)的分析计算,确定了刀具的切削用量,机床配置形式,并计算出主轴的切削功率和转速,合理选择机床的通用部件及设计相配套的夹具。采用卧式组合机床进行零件的加工,配以转角液压缸夹紧,提高工件的装夹速度。设计的组合机床提高了机床加工精度,保证被加工零件的加工要求,且工作稳定,操作方便,减少了加工时间,提高了工作效率。

关键词:组合机床;专用夹具;驱动桥壳;零件

ABSTRACT

Thesis completed automobile engine box of a plurality of holes special machine design, requirements to complete a fixture drive axle hole machining, hole locations to ensure the accuracy and other processing requirements. The original data (material, size, and processing requirements) analysis and calculation to determine the cutting tool, machine tool configurations, and calculate the spindle cutting power and speed, a reasonable choice of common components and design tools supporting the fixture. A horizontal combination machine for machining, hydraulic cylinder with corner clamp, improve workpiece clamping speed. The combination tool designed to improve the machining accuracy, and ensure the processing requirements of parts to be machined, and job stability, easy to operate, reducing the processing time, improve work efficiency.

Keywords: combination machine; special fixtures; drive axle housing; Parts

前 言

组合机床是凭借通用部件为基础,并按照工件特定形状和加工工艺为其设计专用部件和夹具,组成的半自动或自动专用机床。组合机床一般采用多轴、多刀、多工序、多面或多工位同时加工的方式,生产效率要比通用机床高几倍乃至几十倍。由于选用标准化和系列化的通用部件,根据需要灵活配置,能缩短机床设计和制造周期。因此,组合机床兼有低成本和高效率的优点,在汽车、拖拉机、柴油机、电机、仪表、军工及缝纫机、自行车等轻工业行业大批大量生产中已获得广泛应用。

组合机床一般用于加工箱体类或特殊形状的零件。加工时,工件一般不旋转,由刀具的旋转运动和刀具与工件的相对进给运动,来实现钻孔、扩孔、锪孔、铰孔、镗孔、铣削平面、切削内外螺纹以及加工外圆和端面等。

近年来,组合机床不仅在数量和品种上有了很大的发展,而且在加工工艺、机床配置型式、适用范围和控制技术等方面都有不少的创新和发展:随着科技的发展,关键技术问题的攻关,组合机床朝着柔性化、数控化、高精度、高生产率、多品种、短周期、组合机床及其自动线超高速和超高精度方向发展!

机床夹具是在机床上加工零件时所使用的一种工艺设备,主要用于实现工件的定位和加紧,使工件加工时相对于机车、刀具有正确的位置、以保证工件的加工质量和生产率的要求。组合机床夹具更是保证工件能正常加工,达到规定要求的重要部件。

本课题所设计的组合机床,刀具对工件的加工顺序为平行加工,组合机床的配置形式为单面。机床带有一套固式定夹具,根据所需的加工面数布置动力部件,动力部件选择为:卧式,工件安装在机床的固定夹具里,夹具和工件固定不动,动力滑台实现进给运动,滑台上的动力箱连同多轴箱实现切削运动设计过程中,既需要考虑实现工艺方案,保证加工精度、技术要求及生产率,又考虑到机床操作、维护、修理、排屑的方便性。

此次课程设计,分为组内分工设计。组内成员分别设计夹具和多轴箱,配合完成组合机床整套设计。此设计为组合机床及其夹具部分设计。在组员多轴箱设计同学的辅助下顺利完成设计。

本课程设计的完成,主要依赖于指导老师无私的指导讲解、大学几年的努力、网上查阅的各种相关资料、图书馆无数的纸质文件以及自身的不懈奋斗。其中老师的指导,更是起了关键性的作用,所谓画龙点睛之笔!

本次课程设计虽说顺利完成,却也困难重重。但这些也正好为以后走上工作岗位提高了实习经验,尤其是如何遵循理论又不拘泥于理论,这对缺乏实践经验的我来说是个挑战。

目录

摘 要 III

ABSTRACT IV

前 言 V

1 绪论 1

1.1组合机床的组成及特点 1

1.2多轴箱设计介绍 1

1.3液压系统 2

2 零件加工工艺分析 5

2.1零件的作用 5

2.2零件工艺分析 5

2.3工艺规程设计 5

2.4本工序工艺方案的拟订 6

3 切削用量的确定 6

3.1加工内容及切削用量参数表 7

3.2确定切削力F(N)、切削转矩T(N•mm)、切削功率P(kw) 7

4 组合机床总体设计 16

4.1被加工零件工序图 16

4.1.1 被加工零件工序图的作用与内容 16

4.1.2 绘制被加工零件工序图的规定及注意事项 16

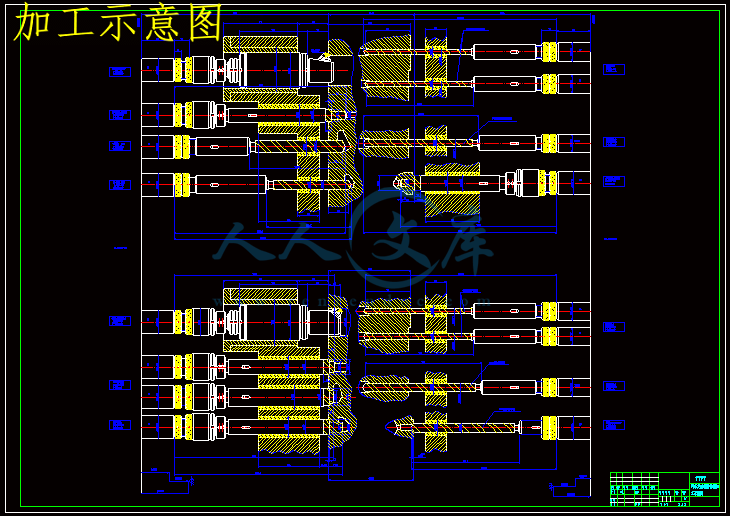

4.2加工示意图 17

4.3机床联系尺寸总图 20

4.3.1 机床联系尺寸总图的作用于内容 20

4.3.2绘制机床联系尺寸之前应确定的主要内容 20

4.3.3 机床分组 22

4.4机床生产率计算卡 22

4.4.1理想生产率Q 22

4.4.2实际生产率Q1 23

4.4.3机床负载率η负 23

5 专用夹具设计 24

5.1制定设计方案 25

5.1.1确定夹紧方式,设计夹紧机构。 25

5.1.2夹具夹紧力分析 26

5.2绘制夹具装配总图 26

图5.1夹具装配图 27

5.3绘制夹具零件图 28

6 专用多轴箱的设计 29

6.1多轴箱的功用及分类 29

6.2专用多轴箱的组成 29

6.3专用多轴箱的传动系统设计 29

6.4专用多轴箱的设计 31

6.5 润滑泵的选择 33

6.6其他相关部件的选择 34

7 结论 36

致谢 37

参考文献 38

1 绪论

1.1组合机床的组成及特点

组合机床是根据工件加工需要,以大量通用部件为基础,配以少量专用部件组成的一种高效专用机床。

通用部件是组成组合机床的基础,是具有特定功能,按标准化、系列化、通用化原则设计制造的组合机床基础部件。它具有统一的联系尺寸标准,结构合理,性能稳定。组合机床的通用化程度是衡量其技术水平的重要标志。通用部件按其功能通常分为五大类:动力部件,支撑部件、输送部件、控制部件和辅助部件。用来传递动力,实现工作运动的通用部件如动力滑台、动力箱、具有各种工艺性能的动力头称为动力部件。用于安装动力部件、输送部件等的通用部件如侧底座、中间底座、立柱、立柱底座、支架等称为支撑部件。

组合机床的特点:

1)主要用于棱体类零件和杂件的孔面加工。

2)生产率高。因为工序集中,壳多面、多工位、多组、多刀同时自动加工。

3)加工精度稳定。因为工序固定,壳选用成熟的通用零件、精密夹具和自动工作循环来保证加工精度的一致性。

4)研制周期短,便于设计、制造和使用维护,成本低。因为通用化、系列化、标准化程度高,通用零件占70-90,通用件壳组织批量生产进行预制或外购。

5)自动化程度高,劳动强度低。

6)配置灵活。因为结构模块化、组合化。可按工件或工序要求,用大量通用部件和少量专用部件灵活组成各种类型的组合机床或生产线;机床易于改装;

产品或工艺变化时,通用部件一般还可以重复利用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号