目录

第1章 绪论 1

1.1 磨床的类型及其特点 1

1.2 磨床的现状及其发展趋势 2

第2章 设计任务书 3

第3章 磨床总体布局 7

3.1 磨床总体设计 7

3.2 总体设计注意事项 7

3.3 磨床总体布局设计 7

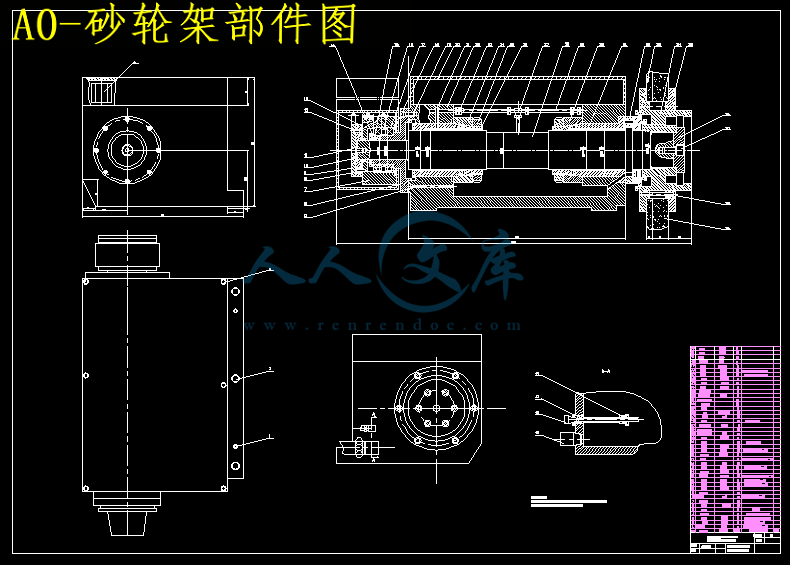

第4章 部件设计(砂轮架) 16

4.1 砂轮架设计的基本要求 16

4.2 主轴旋转精度及其提高措施 16

4.3 主轴轴承系统的刚性 16

4.4 砂轮架主轴初步设计 16

4.5 主轴刚度校核 17

4.6 动静压轴承 18

4.7 传动装置设计 19

第5章 数控系统设计 26

5.1 概述 26

5.2 确定硬件电路总体方案 26

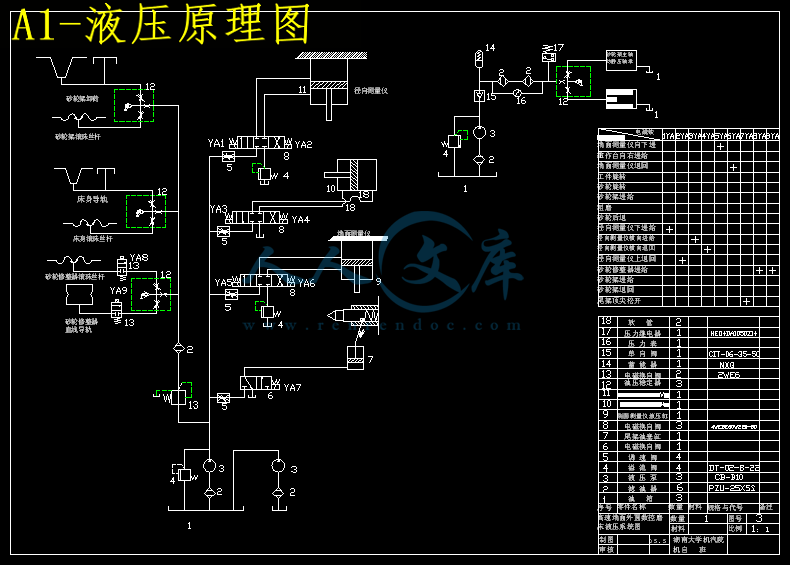

第6章 液压系统设计 34

6.1 概述 34

6.2 液压传动设计 34

结论 37

致谢 39

参考文献 40

摘要

本次设计为MKS1632A数控高速端面外圆磨床及其砂轮架设计,通过查阅国内外磨床相关资料,首先确定磨床总体布局中各部件(如砂轮架、头架和尾架等)尺寸,其次检验主轴前端扰度,确保主轴刚度。设计中砂轮架采用静动压轴承以提高旋转精度,增强抗振性,延长轴承的使用寿命,传动系统采用皮带和花键副带动主轴旋转,减少主轴变形,使载荷分布均匀。本设计中的控制部分采用通用的可编程接口芯片8255A。

本次设计我负责的部件是砂轮架,砂轮架是磨床上用来带动砂轮作高速旋转的关键部件,主要由传动部件和主轴轴承部分组成,主轴与轴承是砂轮架的主要组成部分。首先是根据砂轮架主轴的要求进行轴的设计,然后再选取轴承,设计皮带和皮带轮等等。在这个过程中,轴的挠度校核、皮带和皮带轮的设计等用到了大量的计算。

关键词:数控 外圆磨床 砂轮架

Abstract

The high end is designed to MKS1632A CNC cylindrical grinding machine and wheel base design, through access to relevant information grinder at home and abroad, first determine the overall layout of the grinding parts (such as the grinding wheel frame, the first frame and tailstock, etc.) size, followed by the test spindle degree of front-end interference, to ensure spindle rigidity. Design of wheel used to improve the static and dynamic pressure bearing rotation accuracy, enhanced vibration resistance, to extend the service life of bearings, drive belts and the use of spline drive spindle Vice reduce spindle deformation, so that the load distribution. The design of the control part of the general-purpose programmable interface chip 8255A.

I was responsible for the design of this component is the wheel frame, wheel frame is used to drive on the grinding wheel for high-speed rotation of the key components, mainly by the transmission components and parts, spindle bearings, spindle and wheel bearing is a major part of the frame. The first is based on the requirements of wheel spindle shaft design, and then select the bearings, designed belts and pulleys and so on. In this process, the axis of the deflection verification, the design of the belt and pulley used in a large number of calculations.

Keyword:NC Cylindrical Grinder Wheel stand

第1章 绪论

1.1 磨床的类型与用途

1.1.1 磨床的类型及其特点

用磨料磨具(砂轮、砂带、油石和研磨料等)为工具进行切削加工的机床,统称为磨床(英文为Grinding machine),它们是因精加工和硬表面的需要而发展起来的[1]。

磨床种类很多,主要有:外圆磨床、内圆磨床、平面磨床、工具磨床和用来磨削特定表面和工件的专门化磨床,如花键轴磨床、凸轮轴磨床、曲轴磨床等[2]。

对外圆磨床来说,又可分为普通外圆磨床、万能外圆磨床、无心外圆磨床、 宽砂轮外圆磨床、端面外圆磨床等

以上均为使用砂轮作切削工具的磨床。此外,还有以柔性砂带为切削工具的砂带磨床,以油石和研磨剂为切削工具的精磨磨床等。

磨床与其他机床相比,具有以下几个特点:

1、磨床的磨具(砂轮)相对于工件做高速旋转运动(一般砂轮圆周线速度在35米/秒左右,目前已向200米/秒以上发展);

2、它能加工表面硬度很高的金属和非金属材料的工件;

3、它能使工件表面获得很高的精度和光洁度;

4、易于实现自动化和自动线,进行高效率生产;

5、磨床通常是电动机---油泵---发动部件,通过机械,电气,液压传动---传动部件带动工件和砂轮相对运动---工件部分组成[1]。

1.1.2 磨床的用途

磨床可以加工各种表面,如内、外圆柱面和圆锥面、平面、渐开线齿廓面、螺旋面以及各种成形表面。磨床可进行荒加工、粗加工、精加工和超精加工,可以进行各种高硬、超硬材料的加工,还可以刃磨刀具和进行切断等,工艺范围十分广泛。

随着科学技术的发展,对机械零件的精度和表面质量要求越来越高,各种高硬度材料的应用日益增多。精密铸造和精密锻造工艺的发展,使得有可能将毛坯直接磨成成品。高速磨削和强力磨削,进一步提高了磨削效率。因此,磨床的使用范围日益扩大。它在金属切削机床所占的比重不断上升。目前在工业发达的国家中,磨床在机床总数中的比例已达30%----40%。

据1997年欧洲机床展览会(EMO)的调查数据表明,25%的企业认为磨削是他们应用的最主要的加工技术,车削只占23%, 钻削占22%,其它占8%;而磨床在企业中占机床的比例高达42%,车床占23%,铣床占22%,钻床占14%[3]。由此可见,在精密加工当中,有许多零部件是通过精密磨削来达到其要求的,而精密磨削加工会要在相应的精密磨床上进行,因此精密磨床在精密加工中占有举足轻重的作用。但是要实现精密磨削加工,则所用的磨床就应该满足以下几个基本要求:

川公网安备: 51019002004831号

川公网安备: 51019002004831号