目 录

内容摘要 1

关 键 词 1

Abstract 1

Key words 1

1 前言 2

2 主轴箱体加工工艺规程设计 4

2.1零件的作用 4

2.2零件的工艺分析 4

2.3主轴箱体加工的主要问题和工艺过程设计所应采取的相应措施 7

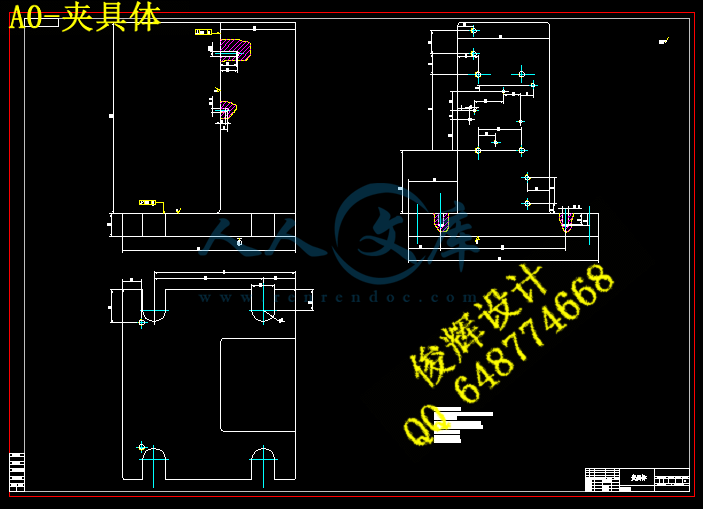

3 专用夹具设计 22

3.1加工左端平面镗孔夹具设计 24

3.2定位基准的选择 25

3.3切削力的计算与夹紧力分析 25

3.4夹紧元件及动力装置确定 26

3.5镗套、镗套、镗模板及夹具体设计 26

3.6夹具精度分析 26

3.7夹具设计及操作的简要说明 27

4 致谢 28

参考文献 29

内容摘要: 本设计要求“以质量求发展,以效益求生存”,在保证零件加工质量的前提下,提高了生产率,降低了生产成本,是国内外现代机械加工工艺的主要发展方面方向之一。通过对60140 主轴箱体零件图的分析及结构形式的了解,从而对主轴箱体进行工艺分析、工艺说明及加工过程的技术要求和精度分析。然后再对主轴箱体的底孔、轴承孔的加工进行夹具设计与精度和误差分析,该工艺与夹具设计结果能应用于生产要求。

关 键 词:主轴箱 加工工艺 定位 夹具设计

Abstract:This Paper requires that with quality beg development, with benefits seek to live on to store . Under the prerequisite of guaranteeing the quality of element processing , raising productivity and reducing production cost is one of mainly direction of domestic and international modern machining technology developing. Through knowing and analysis the configuration of the casing part drawing for WH212 gear reducer, we master how to analysis the process , make process explanation , analysis the technical requirement and the precision of gear reducer. Then , we should carry out the design of clamping apparatus and analysis the precision and error for the processing of bearing hole and the base hole of the casing of gear reducer.In the last,this technology and the design result of clamping apparatus can be applied` in production requirement.

Key words:principal axis processing technology Fixed position Tongs design

1 前 言

加工工艺及夹具毕业设计是对所学专业知识的一次巩固,是在进行社会实践之前对所学各课程的一次深入的综合性的总复习,也是理论联系实际的训练。

机床夹具已成为机械加工中的重要装备。机床夹具的设计和使用是促进生产发展的重要工艺措施之一。随着我国机械工业生产的不断发展,机床夹具的改进和创造已成为广大机械工人和技术人员在技术革新中的一项重要任务。

1.1 课题背景及发展趋势

材料、结构、工艺是产品设计的物质技术基础,一方面,技术制约着设计;另一方面,技术也推动着设计。从设计美学的观点看,技术不仅仅是物质基础还具有其本身的“功能”作用,只要善于应用材料的特性,予以相应的结构形式和适当的加工工艺,就能够创造出实用、美观、经济的产品,即在产品中发挥技术潜在的“功能”。

技术是产品形态发展的先导,新材料、新工艺的出现,必然给产品带来新的结构,新的形态和新的造型风格。材料、加工工艺、结构和产品形象有机地联系在一起的,某个环节的变革,便会引起整个机体的变化。

工业的迅速发展,对产品的品种和生产率提出了愈来愈高的要求,使多品种,对中小批生产作为机械生产的主流,为了适应机械生产的这种发展趋势,必然对

机床夹具提出更高的要求。

1.2 夹具的基本结构及夹具设计的内容

按在夹具中的作用,地位结构特点,组成夹具的元件可以划分为以下几类:

(1)定位元件及定位装置;

(2)夹紧元件及定位装置(或者称夹紧机构);

(3)夹具体;

(4)对刀、引导元件及装置(包括刀具导向元件、对刀装置及靠模装置等);

(5)动力装置;

(6)分度、对定装置;

每个夹具不一定所有的各类元件都具备,如手动夹具就没有动力装置,一般的车床夹具不一定有刀具导向元件及分度装置。反之,按照加工等方面的要求,有些夹具上还需要设有其它装置及机构,例如在有的自动化夹具中必须有上下料装置。

专用夹具的设计主要是对以下几项内容进行设计:

(1)定位装置的设计;

(2)夹紧装置的设计;

(3)对刀、引导装置的设计;

(4)夹具体的设计;

(5)其他元件及装置的设计。

2 主轴箱体加工工艺规程设计

2.1零件的作用

题目给出的零件是C6140主轴箱体,它的主要的作用是用来支承、固定的。它的主要任务是将主电机传来的旋转运动经过一系列的变速机构使主轴得到所需的正反两种转向的不同转速,同时主轴箱分出部分动力将运动传给进给箱。主轴箱中的主轴是车床的关键零件。主轴在轴承上运转的平稳性直接影响工件的加工质量,一旦主轴的旋转精度降低,则机床的使用价值也将大打折扣。

2.2零件的工艺分析

零件的材料为HT200,灰铸铁生产工艺简单,铸造性能优良,减震性能良好。传动箱体需要加工表面以及加工表面的位置要求。现分析如下:

(1)主要加工面:

1)铣上下平面保证尺寸100mm,平行度误差为0.03

2)铣侧面保证尺寸62与20与下平面的平行度误差为0.02

3)镗上、下面平面各孔至所要求尺寸,并保证各位误差要求

4)钻侧面4—M6螺纹孔

5)钻孔攻丝底平面各孔

(2)主要基准面:

1)以下平面为基准的加工表面

这一组加工表面包括:传动箱上表面各孔、传动箱上表面

2)以下平面为基准的加工表面

这一组加工表面包括:主要是下平面各孔及螺纹孔

2.3主轴箱体加工的主要问题和工艺过程设计所应采取的相应措施

箱体的结构特点

箱体是机器和部件的基础零件,由它将机器和部件中许多零件连接成一个整体,并使之保持正确的相互位置,彼此能协调地运动。常见的箱体零件有:各种形式的机床主轴箱、减速箱和变速箱等。

各种箱体类零件由于功用不同,形状结构差别较大,但结构上也存在着相同的特点 :

1.尺寸较大

箱体通常是机器中最大的零件之一,它是其他零件的母体,如大型减速箱体长达5~6m,宽3~4m,重50~60吨,正因为它是一个母体,所以它是机器整体的最大零件。

2.形状复杂

其复杂程度取决于安装在箱体上的零件的数量及在空间的相互位置,为确保零件的载荷与作用力,尽量缩小体积。有时为了减少机械加工量或减轻零件的重量,而又要保证足够的刚度,常在铸造时减小壁的厚度,再在必要的地方加筋板、凸台、凸边等结构来满足工艺与力的要求。

3.精度要求

有若干个尺寸精度和相互位置精度要求很高的平面和孔,这些平面和孔的加工质量将直接影响机器的装配精度,使用性能和使用寿命。

4.有许多紧固螺钉定位箱孔

这些孔虽然没有什么特殊要求。但由于分分布在大型零件上,有时给加工带来很大的困难。

由于箱体有以上共特点,故机械加工劳动量相当大,困难也相当大,例如减速箱体在镗孔时,要如何保证位置度问题,都是加工过程较困难的问题。

箱体的材料、毛坯及热处理

1、毛坯种类的确定

常用毛坯种类有:铸件、锻件、焊件、冲压件,各种型材和工程塑料件等。在确定毛坯时,一般要综合考虑以下几个因素:

(1)依据零件的材料及机械性能要求确定毛坯。例如,零件材料为铸铁,须用铸造毛坯;强度要求高而形状不太复杂的钢制品零件一般采用锻件。

(2)?依据零件的结构形状和外形尺寸确定毛坯,例如结构比较的零件采用铸件比锻件合理;结构简单的零件宜选用型材,锻件;大型轴类零件一般都采用锻件。

(3)?依据生产类型确定毛坯。大批大量生产中,应选用制造精度与生产率都比较高的毛坯制造方法。例如模锻、压力铸造等。单件小批生产则采用设备简单甚至用手工的毛坯制造方法,例如手工木模砂型铸造。

(4)确定毛坯时既要考虑毛坯车间现有生产能力又要充分注意采用新工艺、新技术、新材料的可能性。

本主轴箱体是大批量的生产,材料为HT20~40用铸造成型。

2.毛坯的形状及尺寸的确定

毛坯的尺寸等于零件的尺寸加上(对于外型尺寸)或减去(对内腔尺寸)加工余量。毛坯的形状尽可能与零件相适应。在确定,毛坯的形状时,为了方便加工,有时还要考虑下列问题:

(1)为了装夹稳定、加工方便,对于形状不易装夹稳固或不易加工的零件要考虑增加工艺搭子。

(2)为了提高机械加工的生产率,有些小零件可以作成一坯多件。

(3)有些形状比较特殊,单纯加工比较困难的零件可以考虑将两个甚至数个合制成一个毛坯。例如连杆与连杆盖在一起模锻,待加工到一定程度再切割分开。

在确定毛坯时,要考虑经济性。虽然毛坯的形状尺寸与零件接近,可以减少加工余量,提高材料的利用率,降低加工成本,但这样可能导致毛坯制造困难,需要采用昂贵的毛坯制造设备,增加毛坯的制造成本。因此,毛坯的种类形状及尺寸的确定一定要考虑零件成本的问题但要保证零件的使用性能。

在毛坯的种类形状及尺寸确定后,必要时可据此绘出毛坯图。

3.毛坯的材料热处理

长期使用经验证明,由于灰口铸铁有一系列的技术上(如耐磨性好,有一定程度的吸震能力、良好的铸造性能等)和经济上的优点,通常箱体材料采用灰口铸铁。最常用的是HT20~40,HT25~47,当载荷较大时,采用HT30~54,HT35~61高强铸铁。

箱体的毛坯大部分采用整体铸铁件或铸钢件。当零件尺寸和重量很大无法采用整体铸件(受铸造能力的限制)时,可以采用焊接结构件,它是由多块金属经粗加工后用焊接的方法连成一整体毛坯。焊接结构有铸—焊、铸—煅—焊、煅—焊等。采用焊接结构可以用小的铸造设备制造出大型毛坯,解决铸造生产能力不足的问题。焊前对各种组合件进行粗加工,可以部分地减轻大型机床的负荷。

毛坯未进入机械加工车间之前,为不消除毛坯的内应力,对毛坯应进行人工实效处理,对某些大型的毛坯和易变形的零件粗加工后要再进行时效处理。

毛坯铸造时,应防止沙眼、气孔、缩孔、非金属夹杂物等缺陷出现。特别是主要加工面要求更高。重要的箱体毛坯还应该达到规定的化学成分和机械性能要求。

2.3.1确定毛坯的制造形式

零件的材料HT200。由于年产量为4000件,达到大批生产的水平,而且零件的轮廓尺寸较大,铸造表面质量的要求高,故可采用铸造质量稳定的,适合大批生产的金属模铸造。便于铸造和加工工艺过程,而且还可以提高生产率。

2.3.2基面的选择

(1)粗基准的选择 对于本零件而言,按照互为基准的选择原则,选择本零件的下表面作为加工的粗基准,可用装夹对肩台进行加紧,利用底面定位块支承和底面作为主要定位基准,以限制z移动、z转动、y移动、y转动、x转动五个自由度。再以一面定位消除x移动自由度,达到定位目的。

(2)精基准的选择 主要考虑到基准重合的问题,和便于装夹,采用已加工结束的上、下平面作为精基准。

川公网安备: 51019002004831号

川公网安备: 51019002004831号