目 录

第一章 活塞的技术要求---------------------------------------------------------------------------------------2

第二章 活塞的加工-----------------------------------------------------------------------------------------------5

§2-1生产类型的确定--------------------------------------------------------------------------------------------------5

§2-2 毛坯的分析------------------------------------------------------------------------------------------------------5

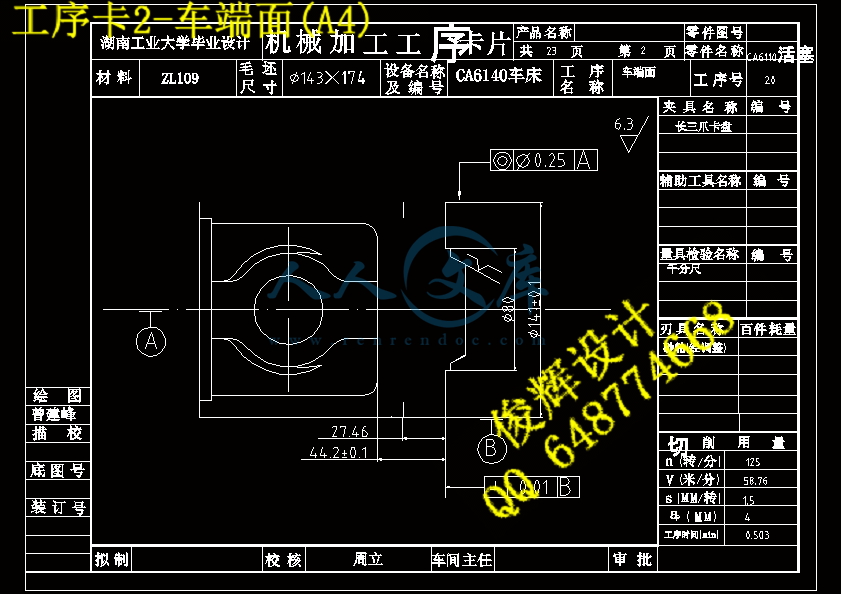

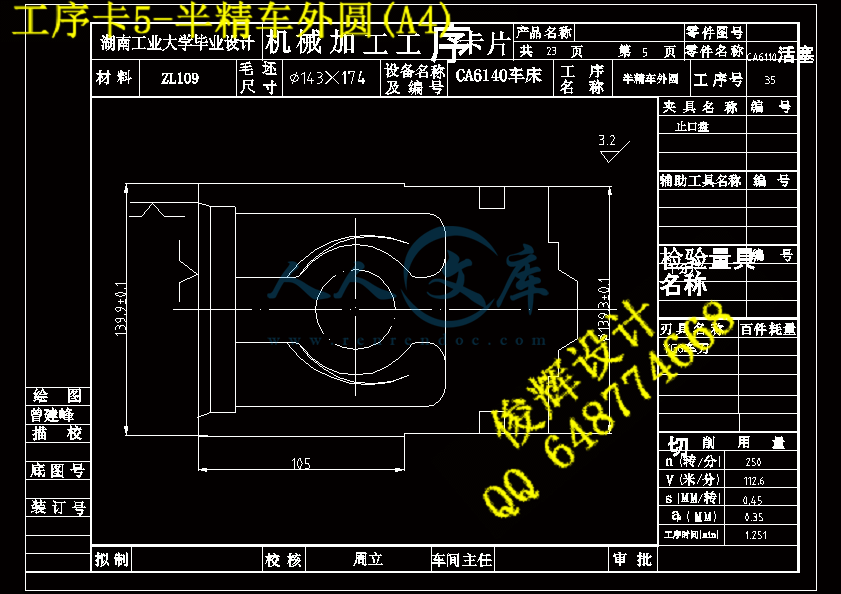

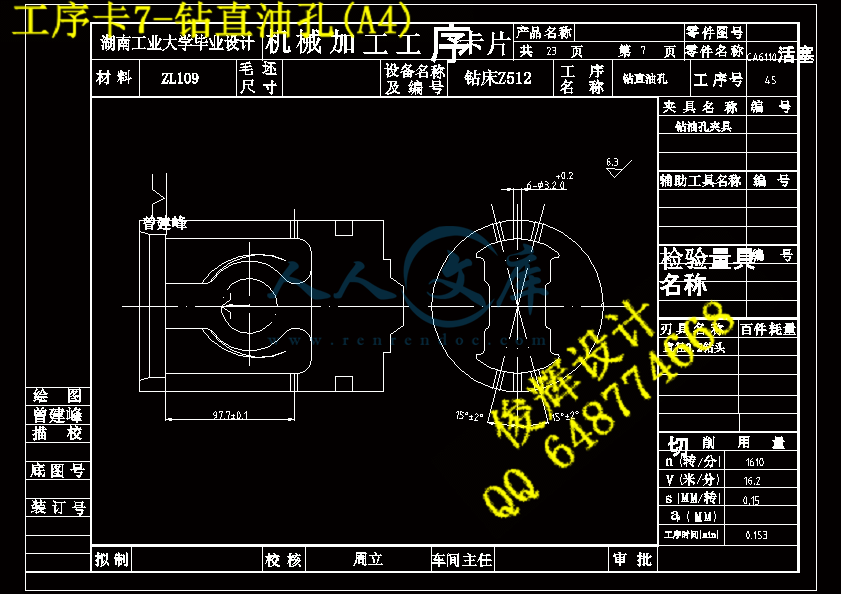

§2-3 制定工艺路线---------------------------------------------------------------------------------------------------7

§2-4 确定加工余量--------------------------------------------------------------------------------------------------16

§2-5 确定各工序的工艺装备 ----------------------------------------------------------------------------------20

§2-6 确定切削用量--------------------------------------------------------------------------------------------------25

§2-7 工序时间的确定-----------------------------------------------------------------------------------------------28

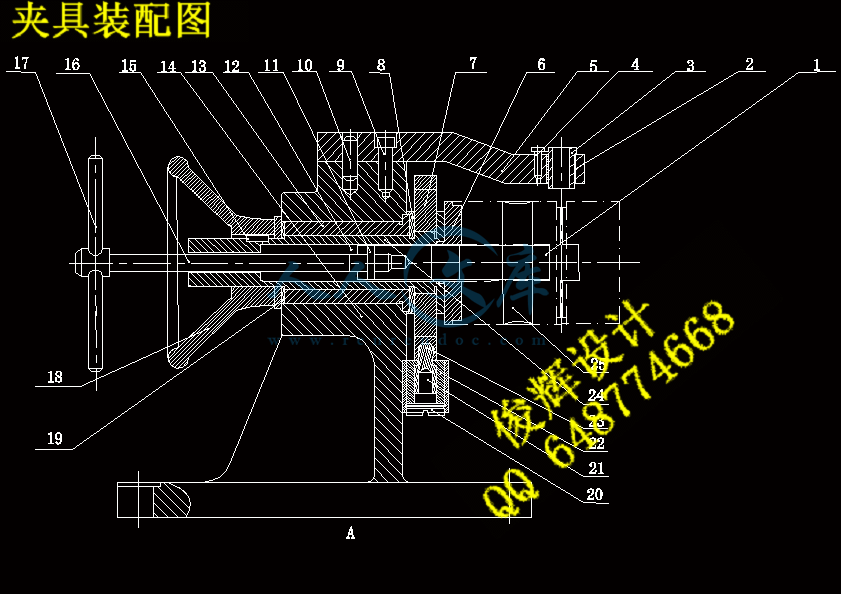

第三章 钻油孔夹具设计----------------------------------------------------------------------------------------32

§3-1 工件的定位方案-----------------------------------------------------------------------------------------------32

§3-2 工件的夹紧方案-----------------------------------------------------------------------------------------------33

§3-3 夹具其它装置的设计-----------------------------------------------------------34

§3-4 钻油孔夹具的工作原理---------------------------------------------------------35

第四章 铣气门夹具设计--------------------------------------------------------------------------------------37

§4-1 基本概念---------------------------------------------------------------------------------------------------------37

§4-2 工件的定位方案-----------------------------------------------------------------------------------------------37

§4-3 工件的夹紧方案-----------------------------------------------------------------------------------------------38

§4-4 分度装置设计---------------------------------------------------------------------------------------------------41

§4-5 夹具体的设计---------------------------------------------------------------------------------------------------43

§4-6 铣气门夹具的工作原理-------------------------------------------------------------------------------------44

结束语 ------------------------------------------------------------------------------------------------------------------46

参考文献---------------------------------------------------------------------------------------------------------------47

附件1--------------------------------------------------------------------------------------------------------------------48

附件2 实习报告----------------------------------------------------------------------------------------------61

第一章 活塞的技术要求

一 、活塞的结构组成

在发动机汽缸内,活塞在一部分工作循环压缩气体,而在另一部分工作循环,汽缸内的混合气体燃烧膨胀,活塞承受高温气体的压力,并把压力通过活塞销、连杆传给曲轴。可见活塞是在高温高压下工作长时间变负荷的往复运动,活塞的结构就要适应这样的工作条件。

图1表示一个铝活塞.弧面1称为活塞的曲顶面,它承受气体的压力,并受到高温气体的直接作用.四个圆环形的槽2,3,4称为环槽,其中4的两个环槽称为气环槽,在气环槽中放置有弹性的活塞环,用以密封活塞顶面以上的燃烧室;2,3分别为矩形槽和梯形槽,在油环槽中放置油环(或称刮油环),它把飞溅到汽缸套内壁上的多余润滑油刮去,使油从油环槽的小孔5中流回曲轴箱. 包刮曲顶面和油环在内的部分6称为活塞头部,其余部分7称为活塞裙部,在活塞工作过程起到向作用.活塞中间的贯穿孔9称为活塞销孔.图中10是一个短圆柱面和圆锥面的组合,通常称为止口,它是专门为加工活塞而设置的铺助精基面.在结构上和功能上没有作用.镶嵌环11为高镍铸铁,作用是提高活塞该部位的强度和耐磨性,提高活塞的气密性和寿命。

活塞在工作过程中将产生受力变形和热变形.如图2所示,活塞的曲顶面受到汽缸内气体压力的作用,产生弹性变形.由于活塞裙部在圆周方向刚性不同,在销孔轴线方向的弹性变形量大,使活塞裙部在受力后变成椭圆.另一方面,活塞顶部与高温气体接触,热量通过活塞顶部传到活塞裙部,温度升高产生变形.

由于活塞裙部圆周上金属分布不均匀,销孔轴线方向金属厚,热膨胀量大;垂直于销孔轴线发向热膨胀量小。从而使活塞裙部由于热变成椭圆,如图3的虚线所示。

所以无论是受力变形或热变形都使原来的圆柱形的裙部变成椭圆形,椭圆的长轴在活塞的销孔的轴心线方向上。这样,比然使活塞与汽缸的间隙不均匀地减少甚至消失,以至于发生强烈的磨损甚至咬住。为了补偿上述变形,由活塞裙部设计制造成椭圆形,椭圆的长轴在垂直于活塞销孔轴心线的方向上,并在活塞裙部的销孔附近铸出两块凹吭,增加裙部与汽缸内壁的间隙。椭圆度的大小随活塞的型号不同。C6110活塞上,椭圆的长轴和短轴要控制在离圆位置5°以内,相互位置误差在5°以内。

此外,活塞工作时,顶面和高温气体直接接触,热量由头部传到裙部,头部温度高,热膨胀量大;裙部温度低,热膨胀量小。为了补偿这种不均匀的热变形,把活塞头部的外径设计的比裙部小,同时活塞裙部也设计成上小下大的锥形。C6110型柴油机活塞裙部的锥度是0.02~0.05mm。

为了减少向裙部传导的热量,在活塞上铣有横槽,以减少向下传热的面积。在活塞上还铣有纵向槽(稍斜)以增加活塞裙部的弹性(横向槽也有类似作用)。为了活塞的气密性和耐磨性,增加其寿命,在下气环槽镶嵌一高镍铸铁环。使铸铁的热膨胀系数更接近ZL109,以便满足零件要求。

活塞销孔内装活塞销与连杆小头孔相连接。为了使活塞销的磨损均匀,在工作温度下,应使活塞销在活塞孔及连杆小头衬套孔中能自由转动,即所谓“浮动式”活塞销。为了避免活塞销在工作过程中轴向窜动,在锁环槽中装有锁环。

二、活塞的一般技术要求

由于铝活塞的技术条件已由国家科技委员会制定了国家标准,对个部分的尺寸公差、形状和位置公差以及表面粗糙度均作了详细的规定,现根据JB3931——85标准摘要说明如下:

(1)、活塞裙部外圆要求与气缸很精密的配合,因为裙部外圆尺寸公差一般为IT6,对于高速内燃机的活塞甚至要达IT5。为了减少机械加工的困难,将活塞裙部和气缸套孔径的制造公差均放大三倍,装配时将活塞按裙部尺寸分寸三组,气缸套按孔径尺寸分成三组,将对应的组进行装配,以保证达到要求的间隙。裙部的椭圆度和锥度公差在分组尺寸公差范围内。裙部外圆粗糙度≤0.4um。

(2)、对于浮动式活塞销孔,为了使活塞销在工作过程中能在孔中自由转动,销孔尺寸公差IT6级以上。为了减少机械加工工作量,活塞销孔和活塞销的装配也采用分组装配法,销孔的圆度不大于0.001mm,圆柱度不大于0.06mm。销孔内圆表面粗糙度

(3)、活塞的销孔的位置公差也有一定要求,主要是:

1)、销孔轴心线到顶面的距离影响气缸的压缩比,即影响发动机的效率,因此必须控制在一定的范围内。对于C6110活塞这一距离为102±0.08mm。

2)、销孔轴心线到裙部轴心线的垂直度影响活塞销、销孔和连杆的受力情况。垂直度误差过大将使活塞销、销孔和连杆单侧受力,活塞在气缸套中倾斜,加剧了磨损。对于C6110活塞。这一垂直度在25.4mm长度上公差为0.014mm。

3)、销孔轴心线在裙部轴心线的对称度误差也会引起不均匀磨损。对于C6110活塞,规定对称度公差为0.13mm 。

(4)、为了使活塞患能随气缸套孔径的大小的变化而自由地膨胀,对活塞环槽作下列规定:

1)、活塞环槽平面母线对裙部轴线的垂直度:

环槽呈碟形向上倾斜时不大于25:0.07;

环槽呈伞形向下倾斜时不大于25:0.03。

2)、活塞环槽平面对裙部轴线圆跳动不大于0.05mm。

3)、活塞环槽底径对裙部轴线圆跳动不大于0.15mm。

4)、活塞环槽上下面平面的粗糙度Ra≤0.4um

(5)、为了保证发动机运转平稳,同一发动机个活塞的重量不应相差很大。对于C6110型柴油机活塞,重量差不得大于活塞名义重量的±2.5%。活塞应按重量分组装配。

第二章活塞的加工

§2-1 生产类型的确定

生产类型是企业生产专业化程度的分类,一般分为大量生产、成批生产和单件生产三种类型。其中成批生产又可以分为大批生产、中批生产和小批生产。如果从工艺特点方面来看单件生产其产品数量少,每年产品的种类、规格较多,是根据定货单位的要求确定的,多数产品只能单个生产,大多数工作地的加工对象是经常改变的,很少重复。成批生产其产品数量较多,每年产品的结构和规格可以预先确定,而且在某一段时间里是比较固定的,生产可以分批进行,大部分工作地的加工对象是周期轮换的。大量生产其产品数量很大,产品的结构和规格比较固定,产品生产可以连续进行,大部分工作地的加工对象是单一不变的。因此生产类型的确定,对于工艺规程的制定是非常重要的。显然,产量愈大,生产专业化程度应该愈高。但生产类型的划分一方面要考虑生产纲领即年产量;另一方面还必须考虑产品本身的大小和结构的复杂性。下面对该C6110活塞的生产类型确定如下:

N=Q×n(1+a%)×(1+b%)

式中 N-零件的年生产纲领 (件/年)

Q-产品的年生产纲领 40万台/年

n-每台产品中含该零件的数量 1件/台

a-备品率

一般而言,以上的备品率根据易磨损和损坏的程度定为3%-5%。现取4%。

b-废品率

由于属于机械零件,故取为1%。

则 N=40×(1+4%)×(1+1%)

=40×1.05

=42万台

另一方面由于本产品属于轻型机械,且生产纲领为42万台,远远大于5万台。所以C6110活塞的生产类型属于大量生产。

§2-2 毛坯的分析

正确的选择毛坯是工艺技术人员应该高度重视的问题。零件加工过程中工序的内容或工序的数目,材料消耗,热处理方法,零件制造费用等都与毛坯的材料、制造方法、毛坯的误差与毛坯的余量有关。应慎重对待。

一、材料:

在高速柴油机中,为了减少往复直线运动部分的惯性作用,都采用了铜硅铝合金作为活塞材料.在低速、重负荷、低级燃料的发动机中,有时用铸铁作为活塞材料.在汽车工业中很少用铸铁活塞. 铜硅铝合金比铸铁具有下列优点:

(1)、导热性好,使活塞顶面的温度降低较快,可以提高发动机的压缩比,又不至于引起混合气体的自燃,因而可以提高发动机的功率;

(2)、重量轻,惯性力小;

(3)、可切削性好;

(4)、可以得到精确的毛坯;

但它也有一些缺点:

(1)、材料的价格比较贵;

(2)、热膨胀系数大,约为铸铁的两倍;

(3)、机械强度及耐磨性较差.

但总的来说,铝合金的优点超过缺点,所以在高速内燃机中都用它.而且耐磨性方面可以通过镶嵌一高镍铸铁环来提高其气密性和耐磨性,增加其寿命。

二、毛坯的选择

1、应考虑的因素包括:

(1)、生产批量

(2)、零件的结构形状和尺寸大小

(3)、零件的力学性能

(4)、工厂现有设备和技术水平

(5)、技术经济性

主要依据一般是零件在产品中的作用和生产纲领以及零件本身的结构。

2、从生产批量来看:

此零件属于大批量生产,宜采用精度和生产率高的毛坯制造方法,以减少材料消耗和机械加工工作量。可考虑用金属铸造、熔模铸造、模锻、精锻等方法获得毛坯。

3、从零件的结构来看:

由于此零件属于外形较复杂的小型零件,而且它的壁厚不算薄。故可以考虑采用压铸、金属铸造、熔模铸造等精密铸造方法。同时可以减少切削加工或不进行切削加工。

4、从毛坯的制造方法来看:

毛坯的制造方法应与材料的制造工艺性相适应。故铸铁、铸钢、铸铝和铸铜等有色金属材料适合用铸造方法获得毛坯。

5、从铸铝件的强度来看:

从铸铝件的强度来看可以考虑采用金属型铸造的铸件、金属型浇注的铸件、砂型浇注的铸件。且强度依次递减,毛坯质量依次降低.故从以上可以看到该活塞毛坯可以采用金属型铸造。

金属型铸造则适用于成批大量生产、以锌合金、铝合金、镁合金以及铜合金为主的中小型形状复杂不进行热处理的非铁合金的零件。也可用于铸钢、铸铁的厚壁、简单或中等复杂的中小铸件。对于这些材料则金属型铸造(浇铸)更为合适

川公网安备: 51019002004831号

川公网安备: 51019002004831号