X5020B立式升降台铣床拨叉壳体

摘 要:本次设计抛开以往的设计思想,浓缩了一个新方案。通过对X5020B立式升降台铣床拨叉壳体

两种加工工艺路线的比较分析,选定前者。该方案是以三个面作为基准,实现基准统一原则,简化了随行

夹具的设计,从而在保证所要求的质量和劳动生产率指标的前提下降低了生产成本。而且专用夹具的

设计严格按照先收集和研究有关资料,再确定夹具的结构方案,然后绘制夹具总图,最后确定并标注

有关尺寸及技术条件的步骤进行,充分体现了提高劳动生产率、保证加工质量、降低劳动强度的原则,

论文中将以详细的计算和说明证明这一说法。

关键词:拨叉壳体;加工工艺;夹具

Abstract:This design gets rid of the traditional thoughts, and tries a new method. Through design techinics regulations for

machining of the X5020B vertical lift platform mill machine .There are two schemes to select. At last ,we choose the former after analyzing the structure and the efficiency of the part. In this scheme, we can get to the fiducial unity and simplify special clamp designing base on three planes,so that cut down the product cost with making sure the demand of the quality and labor productivity. Also, according to getting together and studying much datum, I design the special clamp for two holes .Firstly, decide the scheme for the structure of clamp ;Secondly, draw the collectivity drawing, At last, label the joint dimensions., which enhances the work productivity, and makes certain the product quality, and reduce the labor intensity .In the paper, we layout the detailed calculate and explation.

Keywords:extract fork shell;techinics regulations;clamp

目 录

摘要

前言

1 毕业设计任务书----------------------------------------------------------------------------------4

2 零件的结构功用分析----------------------------------------------------------------------------4

3 材料及毛坯种类的选用-------------------------------------------------------------------------5

4 基面的选择----------------------------------------------------------------------------------------7

5 工艺路线的制订----------------------------------------------------------------------------------8

6 确定机械加工余量、工序尺寸及公差-------------------------------------------------------10

7 确定切削用量、工时定额及切削力和切削功率-------------------------------------------21

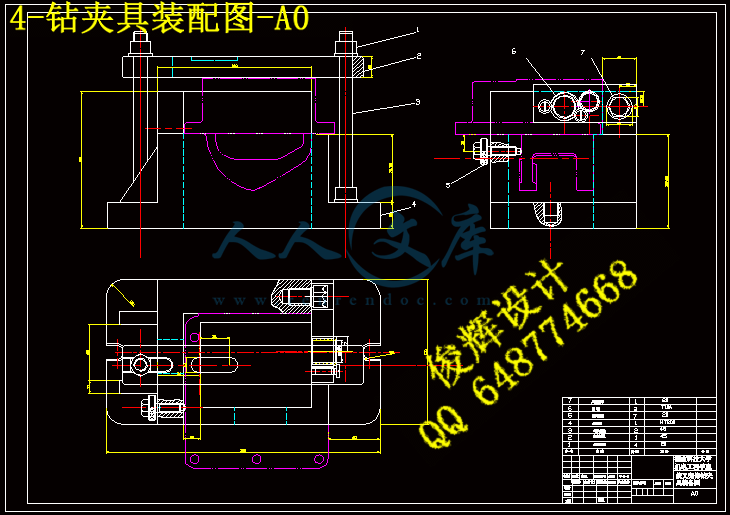

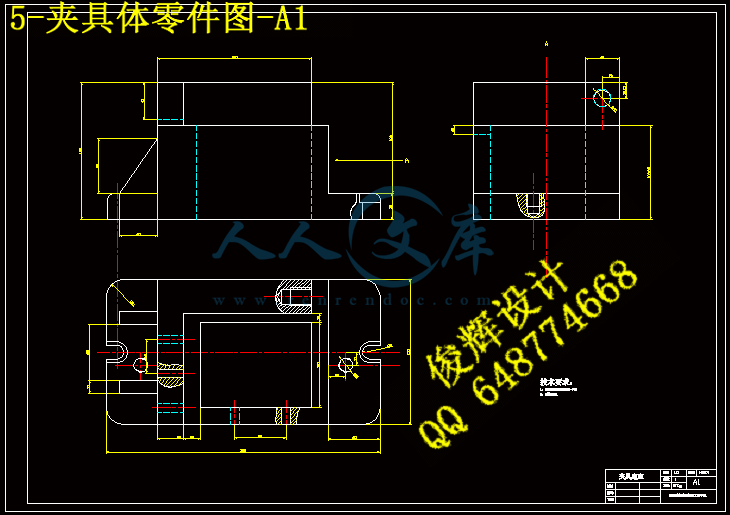

8 专用夹具设计

8.1 X5020B工件技术分析-----------------------------------------------------------------22

8.2 工序内容总体方案的拟定-------------------------------------------------------------24

8.3 定位方案的拟定-------------------------------------------------------------------------25

8.4 夹紧力的计算和夹紧结构-------------------------------------------------------------27

8.5 定位误差分析及夹具精度分析-------------------------------------------------------29

8.6 镗模装配总图的绘制-------------------------------------------------------------------30

8.7 零件图的绘制----------------------------------------------------------------------------31

8.8 部分典型结构及数据-------------------------------------------------------------------32

9 结论

10 致谢

11 参考文献

12 注释

13 附录

前 言

毕业设计是学生在学校完成了大学四年的全部课程,并在进行了生产实习的基础上进行的一个教学环节,也是学生在校学习阶段的最后一个重要的教学环节,是完成工程师基本训练的一个必不可少的过程。通过毕业设计培养学生综合运用所学知识独立解决本专业一般工程技术问题的能力,树立正确的设计思想和工作作风。

毕业设计是在毕业实习的基础上进行的,根据自己的设计课题,在毕业实习期间认真调查研究、搜索资料。本次设计涉及到机床、工艺、工装、夹具等机制专业的大部分专业知识,是一次全面、系统地检验自己在大学期间对专业知识的掌握情况。在整个设计过程中做到严谨、认真、一丝不苟的精神,尽量使自己的设计达到要求的较高水平。通过独立地查找资料、分析计算完成方案设计,绘制图纸和编写技术文件等,使自己对机制专业有了更深刻的认识。

本说明书是设计X5020B立式升降台铣床拨叉壳体加工工艺规程及装备之用,是工作者在进行大量生产实习的基础上,再和现场了解相结合,选用“机械制造工艺学”和“机床夹具设计”编写而成。

本书系统地介绍了X5020B立式升降台铣床拨叉壳体加工工艺过程以及其工艺装备的选用、零件的功用及结构分析、加工余量、工序尺寸、公差、确定工时、切削余量、速度的计算选用、工件加工夹具的设计等,是一份较为全面的设计说明书。

本次设计为期一个多月,承蒙学校领导和老师的关心和支持,特别是范志明老师的悉心指导,在此特表谢意!由于编者水平有限、经验不足,再加成稿仓促,本书有许多不足之处,恳请老师指正。

编者:周建林

2007年5月12日

1 毕业设计任务

题目:X5020B立式升降台铣床拨叉壳体的机械加工工艺规程制订及其工序专用夹具的设计

1.1 原始资料:

生产资料 5000件/年;

1.1.2 生产类型 中批量生产;

1.1.3 车间制度 两班制。

1.2 设计内容:

1.2.1 零件图 1张;

1.2.2 毛坯图 1张;

1.2.3 机械加工工艺过程卡 1套;

1.2.4 机械加工工艺卡 1套;

1.2.5 夹具体装配图 1张;

1.2.6 夹具体零件图 1张;

1.2.7 工艺加工面编号简图 1张;

1.2.8 设计说明书 1份。

2 零件的结构功用分析

2.1 零件的作用和材料

该拨叉壳体是X5020B立式升降台铣床的一个重要基础零件,它位于传动轴的端部,主要作用是:

一是传递扭矩,使机床获得动力;二是此零件可以调整传动轴的长短及位置。

在综合考虑拨叉壳体的工作条件和功能后,决定选择的材料是HT150,该材料具有较高的强度、耐磨性、耐热性以及减振性,铸造性能也较好,可用于制造需承受较大应力,需耐磨的零件。

2.2 零件的工艺分析

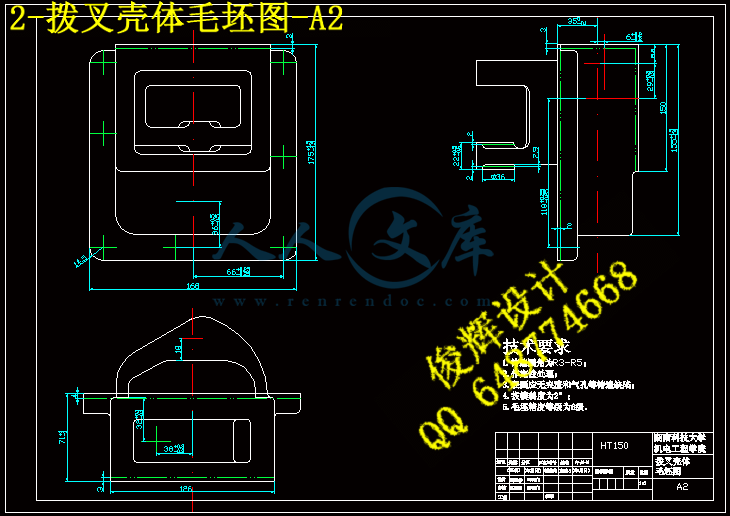

2.2.1 由零件图(图1)可知,该零件上的主要加工面为①、②、③、④、⑤面,其中为了定位夹紧需加工的平面是①、②、③面,①面的表面粗造度为1.6μm,其直接影响拨叉壳体与机体的接触精度,②、③、④、⑤面的表面粗造度为6.3μm;

2.2.2 由零件图(图1)可知,该零件上的主要加工孔为Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ孔,其中Ⅰ、Ⅱ孔的尺寸精度、同轴度,以及②面与④、⑤面的垂直度,影响着机床的装配精度,因此这些面和孔的加工精度要求较高,需精加工,其中用于定位夹紧的孔为Ⅴ孔。这些孔的表面粗糙度要求分别为:Ⅰ、Ⅱ孔为1.6μm,Ⅲ、Ⅳ孔为3.2μm,Ⅴ孔为1.6μm;另外,各长轴线的同轴度及轴线之间的平行度对机体的安装精度以及运动精度影响较大,加工精度要求也较高。

2.2.3 尺寸要求:Ⅳ孔与②平面的平行度为0.05,6—M5—6H深15孔的同轴度为0.5(配作加工),Ⅲ孔相对Ⅱ孔的对称度为0.2,Ⅰ、Ⅱ孔的圆柱度为φ0.04。

2.2.4 面和孔的编号如下图所示:

图 1

3 毛坯种类的选择

3.1 在制定零件机械加工工艺规程之前,还要对零件加工前的毛坯种类及其不同的制造方法进行选择。由于零件机械加工工艺的工序数量、材料消耗、加工劳动量等都在很大程度上与毛坯的选择有关,故合理地选择毛坯具有重大的技术经济意义。

3.1.1 常用的毛坯种类有:铸件、锻件、型材、焊接件、冲压件等,而相同种类的毛坯又可能有不同的制造方法。如铸件有砂型铸造、离心铸造、压力铸造和精密铸造等,锻件有自由锻、模锻、精密锻造等。因此,影响毛坯选择的因素很多,必须全面考虑后确定。例如,选择毛坯的种类及制造方法时,总希望毛坯的形状和尺寸尽量与成品零件接近,从而减小加工余量,提高材料利用率,减少机械加工劳动量和降低机械加工费用。但这样往往使毛坯制造困难,需要采用昂贵的毛坯制造设备,增加毛坯的制造成本,可能导致零件生产总成本的增加。反之,若适当降低毛坯的精度要求,虽增加了机械加工的成本,但可能使零件生产的总成本降低。

3.2 选择毛坯应考虑生产规模的大小,它在很大程度上决定采用某种毛坯制造方法的经济性。如生产规模较大,便可采用高精度和高生产率的毛坯制造方法,这样,虽然一次投资较高,但均分到每个毛坯上的成本就较少。而且,由于精度较高的毛坯制造方法的生产率一般也较高,既节约原材料又可明显减少机械加工劳动量,再者,毛坯精度还可以简化工艺和工艺装备,降低产品的总成品。

3.3 选择毛坯应考虑工件结构形状和尺寸大小。例如,形状复杂和薄壁的毛坯,一般不能采用金属型铸造;尺寸较大的毛坯,往往不能采用模锻、压铸和精铸。再如,某些外形较特殊的小零件,由于机械加工很困难,则往往采用较精密的毛坯制造方法,如压铸、熔模铸造等,以最大限度地减少机械加工量。

选择毛坯应考虑零件的机械性能的要求。相同的材料采用不同的毛坯制造方法,其机械性能往往不同。例如,金属型浇铸的毛坯,其强度高于用砂型浇铸的毛坯,离心浇铸和压力浇铸的毛坯,其强度又高于金属型浇铸的毛坯。强度要求高的零件多采用锻件,有时也可采用球墨铸铁件。

3.4 选择毛坯,应从本厂的现有设备和技术水平出发考虑可能性和经济性。例如,我国生产的第一台12000吨水压机的大立柱,整锻困难,就采用焊接结构;72500千瓦水轮机的大轴,采用了铸焊结构。中间轴筒用钢板滚压焊成,大法兰用铸钢件,然后将它们焊成一体。

3.5 选择毛坯还应考虑利用新工艺、新技术和新材料的可能性,如精铸、精锻、冷轧、冷挤压、粉末冶金和工程塑料等。应用这些毛坯制造方法后,可大大减少机械加工量,有时甚至可不再进行机械加工,其经济效果非常显著。

3.6 根据零件的材料可确定毛坯材料为HT150,其生产类型为中批生产,毛坯的铸造方法选用砂型机器造型。该材料具有较高的强度、耐磨性、耐热性及减振性,适用于承受较大压力,是要求耐磨的零件。又由于Ⅰ、Ⅱ孔均需铸出,故应安放型芯,此外,为消除残余应力,铸造后应安排人工时效。上述造型方法是从提高生产率、保证加工精度上考虑的。公差等级取8级。

3.7 毛坯如下图所示:

川公网安备: 51019002004831号

川公网安备: 51019002004831号