摘 要

“钳块加工工艺及专用夹具设计”这个题目顾名思义,分为两个部分,一个是针对活动钳块的加工工艺,另一方面就是针对这个尺寸的钳块设计出一个专门的夹具,这要求我们四年所学知识的集中应用。

在这个设计中,首先明白钳块是什么?有什么作用?为此,我专门做了零件分析,它的特点,要求,需要加工的地方,以及技术要求等等,在加工材料方面我选择了灰口铸铁,因为它的力学性能好,价格不高,且容易获得,我根据目标零件的尺寸,我制订了74×64×32的毛坯,再结合基面先行,先粗后精,先主后次,先面后孔的原则也为了减少装卸次数制订了如下加工工艺过程:

铸造——实效——涂底漆——粗铣上表面——粗铣下表面——粗铣左端面——钻φ20的孔—— 钻M10螺纹孔的底孔——半精铣下表面—— 扩φ20H8的孔—— 扩φ28的孔;——铰φ20H8的孔——攻M10的螺纹

在整个加工工艺中,面的加工我选择XA6132铣床,对于孔的加工我选择了Z3040钻床,对刀具的选择,主轴转速,进给速度,背吃刀量按照自己的思路,逐一做了列举计算,详细请看工艺分析过程和工艺卡片。

对于夹具的设计,应当满足加工工件能够方便夹持,能够满足工件的大规模生产,且结构不太复杂,结合加工工艺对其做好夹紧力的计算,力学校核,和定位分析的基础上设计夹具,画出相应的二维三维图,整理好后请老师查阅。顺利完成毕业答辩。

关键字: 工艺;夹具;计算;分析

Abstract

"This topic clamp block processing technology and special fixture design" as the name implies, is divided into two parts, one is the process of active clamp block, on the other hand is the size of the clamp block to design a special fixture, focused on the application of the requirements of our four years of knowledge.

In this design, first understand clamp block is what? What effect is there? Therefore, I made the analysis of requirements of parts, its characteristics, needs, processing areas, as well as the technical requirements and so on, in the process I chose the materials of cast iron, because of its good mechanical performance, the price is not high, and easy to get, I according to the target part size, I made 74 * 64 * 32 blank, combined with the base first, coarse to fine, after the first primary time, the surface after the first hole principle in order to reduce the loading and unloading times for the following process:

Casting -- effectiveness -- primer -- rough milling surface -- rough milling surface -- rough milling left end -- hole drilling drill φ 20 -- M10 threaded hole bottom -- half precision milling surface -- expansion of φ 20H8 φ 28 hole -- expanding holes; threads -- hinge hole and φ 20H8 -- M10

In the whole process, the machining I choose XA6132 milling machine for the machining of the hole, I chose the Z3040 drilling machine, the feed rate of the cutting tool choice, spindle speed, depth of cut, according to their own ideas, one by one to do lists calculation, see the process analysis and process card.

Fixture for the design, should meet the workpiece can be conveniently clamped, can satisfy the large-scale production of the workpiece, and the structure is not too complex, calculation, do clamping force on the binding process of mechanics analysis, and based on the analysis of fixture locating design, draw the 2D and 3D graph corresponding, good after finishing please refer to. Successfully completed the graduation reply.

Key words: technology; fixture; calculation; analysis

目 录

1 绪论 1

1.1 本课题研究的内容和意义 1

1.2 国内外的发展概况 1

1.3 本课题应达到的要求 1

2 设计内容 2

2.1 零件分析 2

2.1.1 零件的工艺性分析和零件图的审查 2

2.1.2 零件的作用 3

2.1.3 零件的工艺分析 3

2.2 工艺分析及生产类型的确定 3

2.2.1 确定毛坯制造形式 3

2.2.2 工艺规程的作用 4

2.2.3 基面的选择 4

2.2.4 工件表面加工方法的选择 4

2.2.7 确定切削用量及基本工时 10

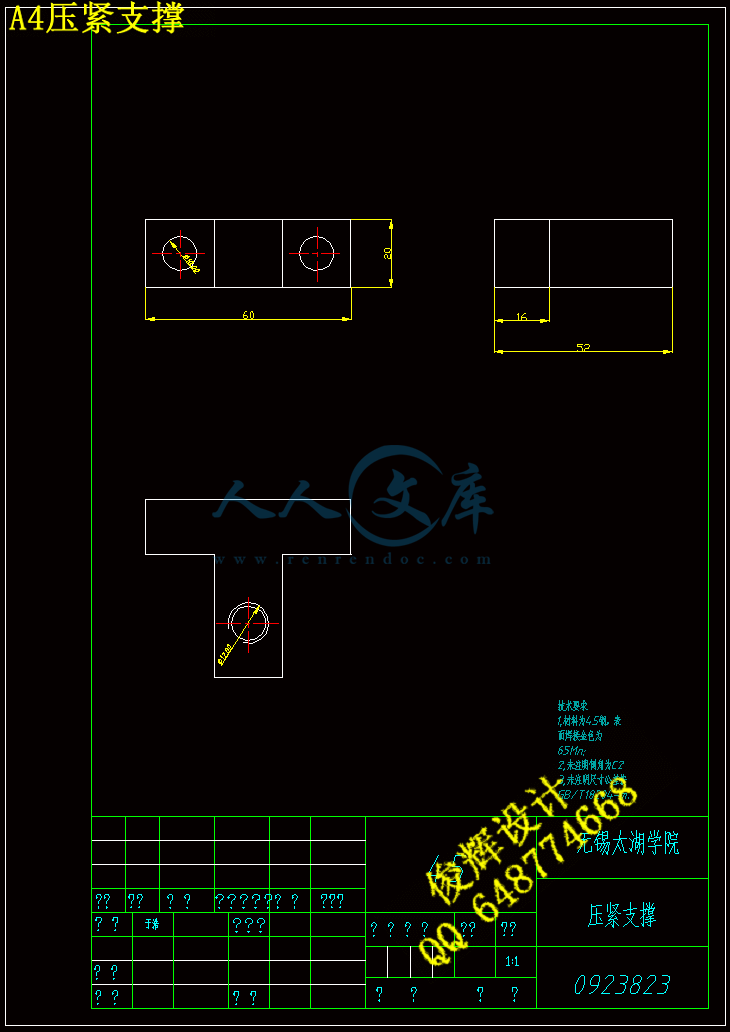

2.3 夹具设计 23

2.3.1 问题的提出 23

2.3.2 定位基准的选择 23

2.3.4 切削力及夹紧力计算 25

2.3.6 夹具设计及操作简要说明 27

致谢 28

参考文献 29

附录 30

1 绪论

1.1 本课题研究的内容和意义

主要研究解决大批量钳块的加工工艺及设计相应的专用夹具,从而达到了加工工艺的合理性,且在专用夹具的使用中,使得钳块在加工过程中质量的稳定性和装夹的方便性得到了很好的保证。通过设计实践进一步树立正确的设计思想。在整个设计过程中,坚持实践是检验真理的唯一标准,坚持理论联系实际,坚持与机械制造生产情况相符合,使设计尽可能做到技术先进、经济合理、生产可行、操作方便、安全可靠。

1.2 国内外的发展概况

进入21实际以来中国工程机械加工行业总体取得了长足的发展,机械行业总体呈上升趋势,加工工艺的编制和夹具设计方面正逐步由靠经验,靠手画图纸向逐步依靠先进技术,更加高效,更加节约的方向发展,已经基本实现电脑自动化操作,技术人员素质更高,所生产设计的零件也更加精密,但与国外比起来仍有较大差距,特别和德国,日本等机械产业大国相比有着不小的差距,精密度,耐用度远不及外国,技术水平不及外国,没有打破外国对某些方面的技术垄断,设计思路也相对陈旧,这方面我国还有很长的路要走。中国机械加工方面发展前途是光明的,我国拥有着丰富的矿产资源,为机械行业发展提供了良好的物质基础,随着我国大力实施科教兴国战略和人才强国战略,后备力量很雄厚,为机械发展提供了良好的智力支持和人才保障,但另一方面,也看到道路是曲折的,科技含量与外国还有着较大的差距,我们要不断利用自己的优势去缩小这个差距,机械行业作为基础性产业,很大方面体现着一个国家的综合国力,在国际竞争中意义非凡,我国虽然起步晚,但是有着得天独厚的优势,发展起来,赶超欧美还是指日可待的。

1.3 本课题应达到的要求

坚持从细节出发,在不断纠错中前进,本课题中主要解决的问题是对钳块加工进行材料的选择,加工工艺路线的制定分析,对数据的整合,对夹具定位的分析,对所需零件的选择,对图纸的设计,三维图的整理,一步一步做,不怕出错,在老师指导下一定可以顺利完成,不仅使加工的零件尺寸精度达到图纸要求,也要使加工路线简单明了,易于操作,夹具结构简单能够达到大量生产的目的,定位可靠,图纸清晰,直截了当的表达所设计的夹具。这个课题不仅仅是一次毕业设计,更是人生的一段宝贵财富,通过这次设计,在对自己四年专业知识检验的同时也对自己未来的人生发展有重要的意义,做到独立思考,勤奋努力,通过这次毕业设计,更要做好总结,对未来的发展起到了很重要的借鉴作用,最后希望自己通过这次设计能顺利毕业,拿到学位,对自己学生时代画上一个圆满的句号。

2 设计内容

2.1 零件分析

2.1.1 零件的工艺性分析和零件图的审查

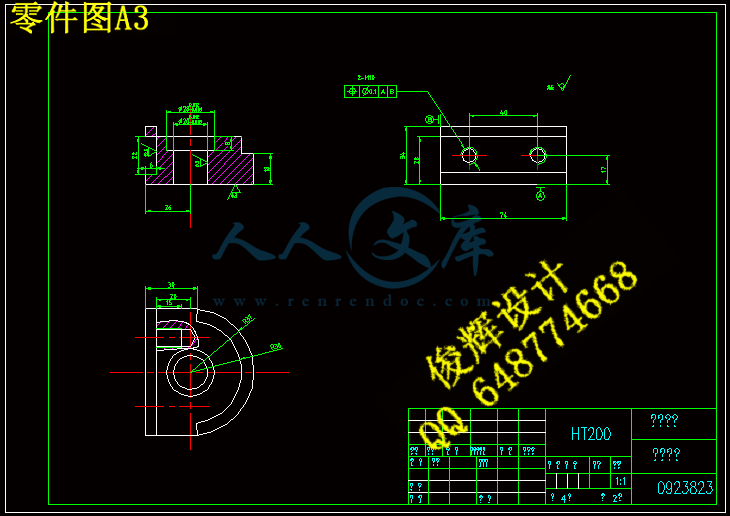

该零件图的视图正确,完整,尺寸,公差及技术都符合要求。但是零件的加工过程要求具有较高的表面粗糙度,各装配基面的结构要求有一定的尺寸精度和平行度。否则会影响机器的设备性能和装配精度。虽然零件的结构不是太较复杂,但为了提高加工效率,在加工时要采用专用的夹具进行装夹定

图2.1 零件图

2.1.2 零件的作用

题目给出的零件活动是钳块(图2.1)。它的主要的作用是用作为一个普通零件,在机械各行业都必不可少,起支撑,固定等作用。

2.1.3 零件的工艺分析

如图1-1所示,零件更适合使用铣加工,结构简单,需加工的表面有:

(1)零件的上下平面,长74mm,高28mm下端面粗糙度Ra6.3;

(2)上端面向下至22mm处的台阶,保证粗糙度Ra12.5;

(3)上端面?28和?20H8的两个中心孔,粗糙度保证Ra6.3;

(4)两处螺纹孔,2-M10;

2.2 工艺分析及生产类型的确定

2.2.1 确定毛坯制造形式

零件的材料HT200。考虑到零件在工作中处于润滑状态,采用润滑效果较好的铸铁。由于年产量达到中批生产的水平,而且零件的轮廓尺寸不大,铸造表面质量的要求高,故可采用铸造质量稳定的,适合大批生产的金属模铸造。又由于零件的对称特性,故采取两件铸造在一起的方法,便于铸造和加工工艺过程,而且还可以提高生产率。

根据铸造的铸造件尺寸的大小和形状,且选用灰铸铁为材料,并且铸件的表面精度要求不是太高,结合生产效率和条件可选用砂型铸造

图2.2毛坯图

2.2.2 工艺规程的作用

规定产品或零部件制造过程和操作方法等的工艺文件,称为工艺规程。也就是把工艺过程按一定的格式用文件的形式固定下来,便成为工艺规程。如机械加工工艺过程卡片,工序卡等等。生产中有了这种工艺规程,就有利于稳定生产秩序,保证产品质量,指导车间的生产工作,便于计划和组织生产。工艺规程是一切有关的生产人员都应严格执行、认真贯彻的纪律性文件。

2.2.3 基面的选择

基面的选择是工艺规程设计中的重要工作之一。基面选择得正确与合理,可以使加工质量得到保证,生产率得以提高。否则,加工工艺过程中会出问题,还会造成零件大批报废,使生产无法正常进行。定位基准的选择对保证加工面的位置精度,确定零件加工顺序具有决定性影响,同时也影响到工序数量、夹具结构等问题,因此,必须根据基准选择原则进行选择。

粗基准的选择

(1)用不加工表面作为组基准,以保证不加工表面有较高的位置精度,当工件有几个不加工表面时,应选择其中与加工表面相对位置精度要求较高的不加工表面为粗基准

(2)应选择重要表面为粗基准,且保证各加工表面都有足够的加工余量

(3)应选择平整光洁表面作为粗基准,以使工件定位夹紧可靠

(4)粗基准一般不得重复使用

综上所述,选择工件最外侧的不加工表面,即R37mm的不加工表面作为粗基准

精基准的选择

(1)基准重合原则,即用设计基准作为定位基准,以免产生基准不重合误差

(2)基准统一原则,以免产生基准转换误差

(3)互为基准,反复加工的原则

(4)应遵循自为基准原则,即当精加工或光整加工工序要求加工余量小而均匀时,常以加工表面自身为精基准

(5)应选择定位准确,夹紧可靠的表面作为精基准

精基准主要考虑基准重合问题,结合后面的计算部分具体分析

辅助基准

当难以用工件上本身的表面作为定位基准时,可在工件上特意制作出供定位用的表面,或把工件原有表面提高加工精度作为定位基准

2.2.4 工件表面加工方法的选择

该零件需要加工的部分有粗精铣零件的上下平面,22×6的阶梯?28和?20H8的两个孔,还有两处螺纹孔,2-M10。

(1)零件的上下平面,上表面粗糙度未做要求采用粗铣,下表面粗糙度为Ra6.3,采用粗铣→半精铣的加工方法。

(2)22×6的阶梯,表面粗糙度Ra12.5,采用粗铣的加工方法。

(3)?28和?20H8的两个孔?28用钻孔→扩孔的方法加工,?20H8内部粗糙度要求有Ra6.3的要求,所以钻孔→扩孔→铰孔的方法加工

(4)2-M10的螺纹孔采用先钻孔,后攻螺纹的方法加工。

2.2.5 制定工艺路线

加工阶段的划分:当零件的加工质量要求较高时,往往不可能用一道工序来满足要求,而要用几道工序逐步达到所要求的加工质量和合理地使用设备、人力,零件的加工过程通常按工序性质不同,可以分为粗加工,半精加工,精加工三个阶段。

粗加工阶段:其任务是切除毛坯上大部分余量,使毛坯在形状和尺寸上接近零件成品,因此,主要目标是提高生产率,去除内孔,端面以及外圆表面的大部分余量,并为后续工序提供精基准,如加工上下面及侧面。粗加工所能达到的精度比较低

半精加工阶段:此阶段的主要目的事使主要表面消除粗加工后留下的误差,使其达到一定的精度,为精加工做好准备,并完成一些次要表面的加工。表面半精加工后,粗糙度可达IT10~IT12级,表面粗糙度Ra值则为6.3~3.2.

精加工阶段:其任务就是保证各主要表面达到规定的尺寸精度,留一定的精加工余量,为主要表面的精加工做好准备,并可完成一些次要表面的加工。如精度和表面粗糙度要求,主要目标是全面保证加工质量。

加工工序安排原则

基面先行:作为其他表面加工的精基准一般安排在工艺加工过程一开始就进行加工

先主后次:零件的主要工作表面(一般是指加工精度和表面质量要求高的表面),装配基面应先加工,从而及早发现毛坯中可能出现的缺陷。但一般应放在主要表面加工到一定精度之后,最终精度加工之前进行。

先粗后精: 即要先安排粗加工工序,再安排精加工工序,粗铣将在较短时间内将工件表面上的大部分余量切掉,一方面提高金属切削效率,另一方面满足精铣的余量均匀性要求,若粗铣后留余量的均匀性满足不了精加工的要求时,则要安排半精铣,以此为精铣做准备。

先面后孔:对该零件应该先加工平面,后加工孔,这样安排加工顺序,一方面是利用加工过的平面定位,稳定可靠,另一方面是在加工过的平面上加工孔,比较容易,并能提高孔的加工精度,所以对于本零件来说先加工上下各级需要加工台阶面,再以此为基准加工其它各孔。

工序划分的确定

工序集中与工序分散:工序集中是指将工件的加工集中在少数几道工序内完成每道工序加工内容较多,工序集中使总工序数减少,这样就减少了安装次数,可以使装夹时间减少,减少夹具数目,并且利用采用高生产率的机床。工序分散是将工件的加工分散在较多的工序中进行,每道工序的内容很少,最少时每道工序只包括一简单工步,工序分散可使每个工序使用的设备,刀具等比较简单,机床调整工作简化,对操作工人的技术水平也要求低些。

辅助工序的安排:辅助工序一般包括去毛刺,倒棱角,清洗,除锈,退磁,检验等

制定具体工艺路线

制订工艺路线的出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证。在生产纲领(生产纲领的大小对生产组织和零件加工工艺过程起着重要的作用,它决定了各工序所需专业化和自动化的程度,决定了所应选用的工艺方法和工艺装备。)已确定为大批生产的条件下,可以考虑采用万能性的机床配以专用夹具,并尽量使工序集中来提高生产率。除此以外,还应当考虑经济效果,以便使生产成本尽量下降。

综上所述,制定工艺路线如下:

工艺路线方案一

工序10 铸造;

工序20 粗铣两孔上下端面;

工序30 钻φ20mm的孔;

工序40 扩钻φ20mm的孔至图样尺寸,并镗φ28的孔至图样尺寸要求;

工序50 粗铣左凹槽端面;

工序60 钻M10的底孔;

工序70 攻螺纹2-M10;

工序80 检验。

工艺路线方案二

工序10 铸造;

工序20 钻φ20mm的孔;

工序30 扩钻φ20mm的孔至图样尺寸,并锪φ28mm的孔至图样尺寸要求;

工序40 粗铣上下左三个端面

工序50 钻M10螺纹的底孔并倒角;

工序60 攻螺纹2-M10;

工序70 检验。

工艺方案的比较与分析

上述两个工艺方案的特点在于:工艺方案一是先加工以孔为中心的一组表面,然后以些为基面加工孔;而工艺方案二则与此相反,先是加工孔,然后再以此孔为基准加工外表面。两相比较可以看出,先加工外表面再以外表面定位加工孔,这时的位置精度较容易保证,并且定位及装夹等都比较方便。同时,工艺方案二中的锪φ28mm的孔较工艺方案一中的镗φ28mm的孔,由于内孔的精度要求比较低,无论从工序的方便程度,还是定位等都来的方便,也减少了装夹次数。因此决定将工艺方案作一定的调整。具体工艺方案如下:

最终工艺路线方案:

铸造

时效

涂底漆

工序10 粗铣上表面;

工序20 粗铣下表面;

工序30 粗铣左凹槽端面;

工序40 钻φ20的孔;

工序50 钻一个M10螺纹孔的底孔;

工序60 钻另一个M10螺纹孔的底孔;

工序70 半精铣下表面;

工序80 扩φ20H8的孔;

工序90 扩φ28的孔;

工序100 铰φ20H8的孔;

工序110 攻一个M10的螺纹;

工序120 攻另一个M10的螺纹;

工序130 去刺;

工序140 检验入库;

以上工艺过程详见“机械加工工艺卡片”。

川公网安备: 51019002004831号

川公网安备: 51019002004831号