摘 要

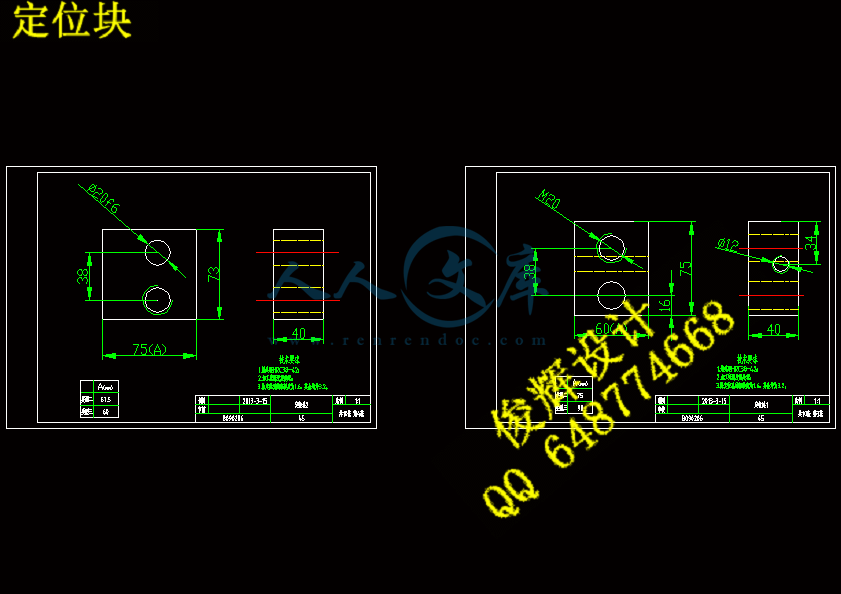

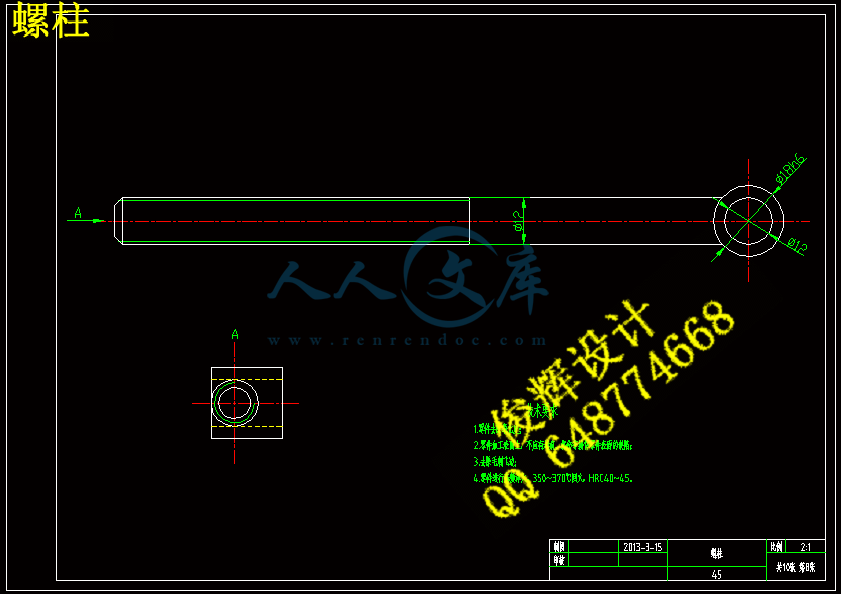

根据六点定位原理和定位基准的选择原则,采用长V型块,支承块和定位挡铁定位。长V型块置于拱形肋板后限制x轴的两自由度和z轴的两自由度,挡铁置于孔端限制绕y轴旋转的自由度,支承块置于肋板下方限制沿y轴移动的自由度。依据相关原理计算定位误差。根据夹紧方式的选择原则,选择夹紧元件为压板压头和V型块,然后通过切削力进行夹紧力的计算。夹紧的动力装置选用手动压紧装置。按照定位元件和夹紧元件设计连接件。

以所选元件和装置为基础确定夹具总体布局和夹具体的结构形式,并确定好定位元件在夹具体上的位置。绘制夹具方案设计,进行工序精度分析。对以上设计进行审核。最后设计夹具总装配图。

关键词:组合夹具;定位;夹紧;三通接头

Lathe modular jig and fixture design

Abstract

According to six localizations principles and selection principle of the localization datum, using the long V block, the supporting block and the localization comes true the hard localization. The long V block putted in the arch ribbed plate to limit two degrees of freedom in the x axis and the z axes two degrees of freedom, the iron putted in the hole end limit to the degree of freedom which circle the y rotation of axis, the supporting block putted under the ribbed plate to limit degree of freedom along the y axis migration. Position error is reckoned by the correlation principle. According to the way of the selection principle, discharge head and V block is selected to clamp the part. Then computation of the strength is achieved by carrying on through the cutting force clamps. The power of clamps is from the hydraulic unit. Design of bridge piece is according to the location part and the clamp part. The guide part designing in this topic is not requested because the cutter bar is short. Other parts and equipment are designed following last process.

The jig overall arrangement and concrete structure of the body clamp are determined with the above part and the equipment. The position of the components in the kits specific location must be guaranteed, and then design the jig, carry on the working procedure precision analysis. The design review is following. Finally the jig assembly drawing is achieved.

Keywords: Modular jig and fixture; location; clamp; union tee

目 录

1绪论…………………………………………………………………………………1

1.1概述…………………………………………………………………………………1

1.1.1车床夹具的分类………………………………………………………………1

1.1.2夹具的组成……………………………………………………………………2

1.1.3夹具体…………………………………………………………………………3

1.1.4车床夹具在机械加工中的作用………………………………………………3

1.1.5车床夹具在车床中的地位及作用……………………………………………3

1.1.6国内外夹具的发展与趋势……………………………………………………4

1.2夹具研究现状………………………………………………………………………5

1.2.1机床夹具的现状………………………………………………………………5

1.2.2现代机床夹具的发展方向……………………………………………………6

1.3国内外对组合夹具的发展及研究状况……………………………………………7

1.3.1国内对组合夹具的发展状况…………………………………………………7

1.3.2国外对组合夹具的发展状况…………………………………………………8

1.4本文主要研究内容…………………………………………………………………9

2零件分析…………………………………………………………………………10

2.1零件的选择与分析………………………………………………………………10

2.2工艺路线的确定…………………………………………………………………10

2.3总体设计中对夹具设计的重要的参数………………………………………… 11

3车床组合的夹具设计………………………………………………………… 12

3.1夹具设计要求与选型……………………………………………………………12

3.1.1夹具设计要求…………………………………………………………………12

3.1.2夹具的选型……………………………………………………………………13

3.2定位和夹紧方案的确定…………………………………………………………13

3.2.1定位和夹紧方案的选择分析…………………………………………………14

3.3定位元件和夹紧元件的设计计算………………………………………………15

3.3.1定位元件的设计计算………………………………………………………… 15

3.3.2夹紧机构的设计计算…………………………………………………………16

3.4误差分析计算……………………………………………………………………17

3.4.1影响加工精度的因素…………………………………………………………17

3.4.2误差的计算……………………………………………………………………17

3.4.3保证加工精度………………………………………………………………… 18

3.5夹具结构的确定…………………………………………………………………19

3.5.1夹具体的确定…………………………………………………………………19

3.6夹紧力的确定……………………………………………………………………21

3.6.1夹紧力的计算公式……………………………………………………………21

3.6.2夹紧力的计算…………………………………………………………………22

4 结论……………………………………………………………………………… 24

参考文献……………………………………………………………………………25

致谢……………………………………………………………………………………26

毕业设计(论文)知识产权声明…………………………………………………27

毕业设计(论文)独创性声明……………………………………………………28

1 绪论

1.1概述

车床及其自动化是集机电于一体的综合自动化程度较高的制造技术和成套工艺装备。它的特征是高效、高质、经济实用,因而被广泛应用于工程机械、交通、能源、军工、轻工、家电等行业。我国传统的车床及车床自动线主要采用机、电、气、液压控制,它的加工对象主要是生产批量比较大的大中型箱体类和轴类零件(近年研制的车床加工连杆、板件等也占一定份额),完成钻孔、扩孔、铰孔,加工各种螺纹、镗孔、车端面和凸台,在孔内镗各种形状槽,以及铣削平面和成形面等。车床的种类繁多,有大型车床和小型车床,有单面、双面、三面、卧式、立式、倾斜式、复合式,还有多工位回转台式车床等;随着技术的不断进步,一种新型的车床—柔性车床越来越受到人们的青睐,它应用多位主轴箱、可换主轴箱、编码随行夹具和刀具的自动更换,配以可编程序控制器(PLC)、数字控制(NC)等,能任意改变工作循环控制和驱动系统,并能灵活适应多品种加工的可调可变的车床。另外,近年来车床加工中心、数控车床、机床辅机(清洗机、装配机、综合测量机、试验机、输送线)等在车床行业中所占份额也越来越大。

现代车床和自动线作为机电一体化产品,它是控制、驱动、测量、监控、刀具和机械组件等技术的综合反映。近20年来,这些技术有长足进步,同时作为车床主要用户的汽车和内燃机等行业也有很大的变化,其产品市场寿命不断缩短,品种日益增多且质量不断提高。这些因素有力地推动和激励了车床和自动线技术的不断发展。

机床夹具是在金属切削加工中,用以准确地确定工件位置,并将其牢固地夹紧,以接受加工的工艺装备。它的主要作用:可靠的保证工件的加工质量,提高加工效率,减轻劳动强度,充分发挥和扩大机床的工艺性能。因此,机床夹具在机械制造中占有重要的地位。机床夹具可以分为多种类型,其中最有代表性的就是专用夹具、组合夹具。专用夹具为某一工件的某道工序设计制造的夹具。组合夹具采用标准的组合夹具元、部件,组装而成的夹具。论实用性,组合夹具要远大于专用夹具。组合夹具大部分的部件都是采用标准件,跟换容易,成本低效益高。

1.1.1车床夹具的分类

车床夹具的种类很多,形状千差万别。为了设计、制造和管理的方便,往往

按某一属性进行分类。

a. 按夹具的通用特性分类

按这一分类方法,常用的夹具有通用夹具、专用夹具、可调夹具、组合夹具和自动线夹具等五大类。它反映夹具在不同生产类型中的通用特性,因此是选择夹具的主要依据。

(1)通用夹具 通用夹具是指结构、尺寸已规格化,且具有一定通用性的夹具,如三爪自定心卡盘、四爪单动卡盘、台虎钳、万能分度头、中心架、电磁吸盘等。其特点是适用性强、不需调整或稍加调整即可装夹一定形状范围内的各种工件。采用这类夹具可缩短生产准备周期,减少夹具品种,从而降低生产成本。其缺点是夹具的加工精度不高,生产率也较低,且较难装夹形状复杂的工件,故适用于单件小批量生产中。

(2)专用夹具 专用夹具是针对某一工件的某一工序的加工要求而专门设计和制造的夹具。其特点是针对性极强,没有通用性。在产品相对稳定、批量较大的生产中,常用各种专用夹具,可获得较高的生产率和加工精度。专用夹具的设计制造周期较长,随着现代多品种及中、小批生产的发展,专用夹具在适应性和经济性等方面已产生许多问题。

(3)可调夹具 可调夹具是针对通用夹具和专用夹具的缺陷而发展起来的一类新型夹具。对不同类型和尺寸的工件,只需调整或更换原来夹具上的个别定位元件和夹紧元件便可使用。可调夹具在多品种、小批量生产中得到广泛应用。

(4)组合夹具 组合夹具是一种模块化的夹具,并已商品化。标准的模块元件具有较高精度和耐磨性,可组装成各种夹具,夹具用毕即可拆卸,留待组装新的夹具。由于使用组合夹具可缩短生产准备周期,元件能重复多次使用,并具有可减少专用夹具数量等优点;因此组合夹具在单件、中小批多品种生产和数控加工中,是一种较经济的夹具。

(5)自动线夹具 自动线夹具一般分为两种:一种为固定式夹具,它与专用夹具相似;另一种为随行夹具,使用中夹具随着工件一起运动,并将工件沿着自动线从一个工位移至下一个工位进行加工。

b. 按夹具使用的车床分类

这是专用夹具设计所用的分类方法。按使用的车床分类,可把夹具分为车床夹具、铣床夹具、钻床夹具、镗床夹具、磨床夹具、齿轮车床夹具、数控车床夹具。

1.1.2夹具的组成

虽然车床夹具的种类繁多,但它们的工作原理基本上是相同的。将各类夹具中,作用相同的结构或元件加以概括,可得出夹具一般所共有的以下几个组成部分,这些组成部分既相互独立又相互联系。

a. 定位支承元件

定位支承元件的作用是确定工件在夹具中的正确位置并支承工件,是夹具的主要功能元件之一。定位支承元件的定位精度直接影响工件加工的精度。

b. 夹紧装置

夹紧元件的作用是将工件压紧夹牢,并保证在加工过程中工件的正确位置不变。

c. 连接定向元件

这种元件用于将夹具与车床连接并确定夹具对车床主轴、工作台或导轨的相互位置。

d. 对刀元件或导向元件

这些元件的作用是保证工件加工表面与刀具之间的正确位置。用于确定刀具在加工前正确位置的元件称为对刀元件,用于确定刀具位置并引导刀具进行加工的元件称为导向元件。

e. 其它装置或元件

根据加工需要,有些夹具上还设有分度装置、靠模装置、上下料装置、工件顶出机构、电动扳手和平衡块等,以及标准化了的其它联接元件。

f. 夹具体

夹具体是夹具的基体骨架,用来配置、安装各夹具元件使之组成一整体。常用的夹具体为铸件结构、锻造结构、焊接结构和装配结构,形状有回转体形和底座形等形状。

上述各组成部分中,定位元件、夹紧装置、夹具体是夹具的基本组成部分。

1.1.3夹具体

夹具体是用于连接夹具上所有的元件的装置,使其成为一个整体的基础件,,它还用来与机床有关部件连接,以确定夹具在机床上的位置。

1.1.4车床家具在机械加工中的作用

a. 保证加工精度。

b. 提高劳动生产率。

c. 改善工人的劳动条件。

d. 降低生产成本。

e. 保证工艺要求。

f. 扩大机床的工艺范围。

1.1.5车床家具在车床中的地位和作用

车床夹具是零件在机床上加工时,用以装夹工件(和引导刀具)的一种工艺装备。起作用是正确确定工件与刀具之间的相对位置,并将工件牢固地夹紧。使用夹具可以有效地保证工件的加工质量,提高劳动生产率,扩大机床工艺范围和减轻劳动强度。因此,夹具在机械制造中占有重要位置。本课题我设计的夹具能够保证零件装夹、定位,从而保证零件的加工精度。

川公网安备: 51019002004831号

川公网安备: 51019002004831号