摘 要

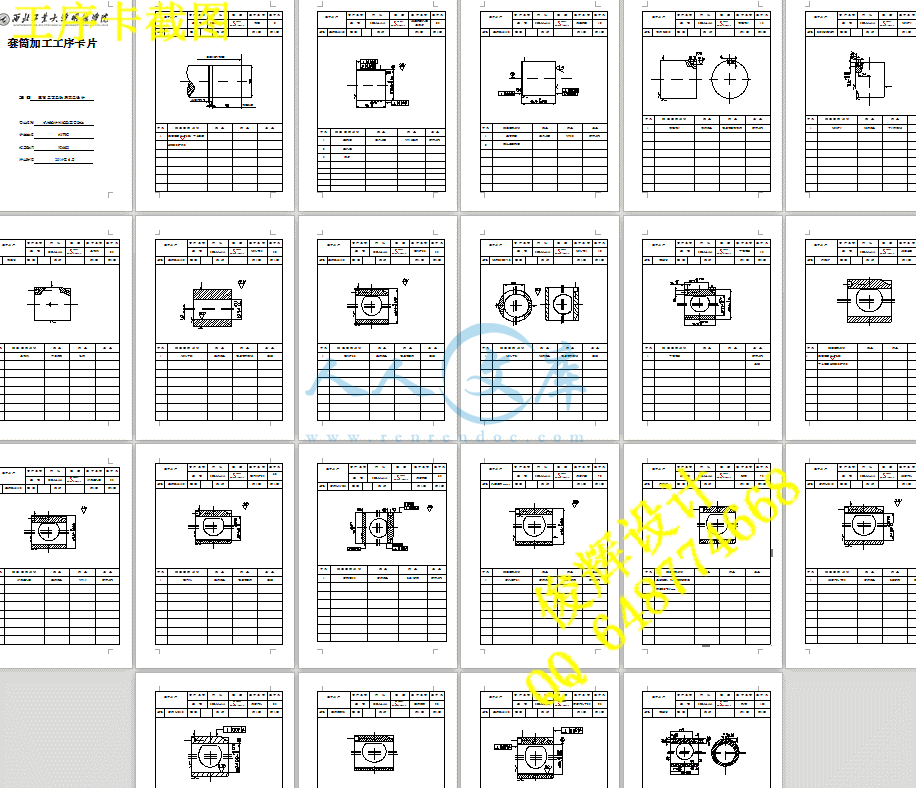

工艺学是研究机械加工工艺技术和夹具设计为主的技术学科,具有很强的实践性,要求学习过程中应紧密联系生产实践,同时它又具有很强的综合性。本次毕业设计研究的课题是套筒零件加工工艺编制及铣床夹具设计,主要内容如下:首先,对零件进行分析,根据零件图提出的具体加工要求,确定毛坯的制造形式和尺寸。第二步,进行基面的选择,确定加工过程中的粗基准和精基准。根据选好的基准,制定工艺路线方案,第三步,根据已经确定的工艺路线,选择加工设备及工艺装备,再确定每一工步的切削用量。在机械设计制造各行业的工艺过程中广泛应用着各种不同的,用以固定加工对象,使之占有正确位置,以便接受施工的一种工艺装备,通称为夹具。本次夹具设计则是设计铣套筒圆弧R10mm 的夹具。设计夹具先对原始资料进行分析,明确设计的要求和意图,然后提出具体的定位、夹紧、对刀方案和夹具体的一般结构。为保证设计的可靠性,还要对夹具的夹紧力和精度进行了分析。同时使设计基准与定位基准相重合,保证了槽侧面的加工精度与位置公差。然后确定夹具结构方案,然后开始切削力、夹紧力的计算和定位误差的分析。最后,把整个设计过程整理为设计说明书和图纸,至此整个设计基本完成。

关键词:套筒,加工工艺,铣床夹具

ABSTRACT

Technology is the technology research of mechanical processing technology and fixture design, has a strong practice, requirements should be closely combined with the production practice in the learning process, and it also has the very strong comprehensive. The graduation design topic is the preparation technology of the sleeve parts processing and milling fixture design, the main contents are as follows: firstly, the analysis of parts, according to the specific part drawing processing requirements, determine the manufacture of blank shape and size. The second step, the selection of base, determine the processing of crude and refined baseline benchmark. According to the chosen benchmark, creating process flow scheme, the third step, according to process routes have been identified, select the processing equipment and process equipment, then determine the amount of cutting each work step. In the process of mechanical design and manufacturing industries in a wide variety of applications, for processing a fixed object, so that possession of the correct position, to receive a construction techniques and equipment, known as the fixture. The jig design is the fixture design of arc milling sleeve R10mm. Fixture design first carries on the analysis to the original data, make clear of the design requirements and intentions, and then put forward specific positioning, clamping, clamping tool setting scheme and general structure of concrete. In order to ensure the design reliability, but also on the clamping force and precision was analyzed. At the same time the design standard and the locating datum coincide, ensure the machining precision and position tolerance groove side. Then determine the structure scheme of fixture, calculation and positioning error analysis and began cutting force, clamping force. Finally, the whole design process for the design specifications and drawings, thus the whole design is basically completed.

Keywords: sleeve, machining, milling fixture

目录

第一章 绪论 1

第二章 套筒零件图分析 3

2.1 套筒零件图的分析 3

2.1.1 套筒结构特点 3

2.1.2 套筒作用 4

2.1.3 套筒工艺分析 4

第三章 套筒工艺过程分析 7

3.1确定毛坯 7

3.1.1 毛坯选择 7

3.1.2 绘制毛坯图 8

3.2拟定工艺路线 8

3.2.1 各表面加工方法 8

3.2.2 定位基准的选择 19

3.2.3 加工阶段的划分 20

3.2.4 工序集中与分散 21

3.2.5 热处理工序安排 22

3.2.6 辅助工序的安排 22

3.2.7 重要工序的分析 22

3.3 加工余量的确定 23

3.4 尺寸链计算 24

第四章 铣床夹具设计 26

4.1 定位装置的设计 26

4.2夹紧装置的设计 26

4.3绘制夹具总图 26

4.4夹具操作简述 27

4.5夹具精度校核 27

第五章 结论 29

参考文献 30

致 谢 31

毕业小结 32

附 录 34

第一章绪论

夹具:机械制造过程中用来固定加工对象,使之占有正确的位置,以接受施工或检测的装置。

铣床夹具:均安装在铣床工作台上,随机床工作台作进给运动。主要由定位装置、夹紧装置、夹具体、连接元件、对刀元件组成。铣削加工时,切削力较大,又是断续切削,振动较大,因此铣床夹具的夹紧力要求较大,夹具刚度、强度要求都比较高。本设计主要采用AutoCAD软件对套筒R10圆弧快速夹具设计.根据零件图的特点对套筒R10圆弧快速夹具进行设计,首先是确定套筒R10圆弧快速夹具的大致模样,夹具设计的几点要求是保证工件的加工精度、提高生产效率、工艺性能好、使用性能好、经济性好,夹紧可采用偏心轴夹紧,通过偏心轴旋转的不同偏心距来夹紧与松弛。设计好后,对夹具进行绘制。夹具设计其实也就是对加紧和定位的设计,只要夹紧设计定位好后,基本上夹具就完成了,但这只是基本,还要对他进行别的设计,比如首先保证夹具的安全性、工件的加工精度、提高生产效率、工艺性能好、使用性能好、经济性好,又比如可浮动、可联动、可增力、可自锁、快速装夹等等,这些都很重要,所以设计要从各方面不同的角度考虑夹具设计这个问题。

工艺规程:是指导施工的技术文件。一般包括以下内容:零件加工的工艺路线,各工序的具体加工内容,切削用量、工时定额以及所采用的设备和工艺装备等。

1.工艺规程是工厂进行生产准备工作的主要依据,产品在投入生产之前要作大量的生产准备工作,包括原材料和毛坯的供应,机床的配备和调整,专用工艺装备的设计制造,核算生产成本以及配备人员等,所有这些工作都要根据工艺规程进行。

2.工艺规程是企业组织生产的指导性文件

工厂管理人员根据工艺规程规定的要求,编制生产作业计划,组织工人进行生产,并按照工艺规程要求验收产品。

3.工艺规程是新建和扩建机械制造厂(或车间)的重要技术文件

新建和扩建机械制造厂(或车间)须根据工艺规程确定机床和其他辅助设备的种类、型号规格和数量,厂房面积,设备布置,生产工人的工种、等级及数量等。

此外,先进的工艺规程还起着交流和推广先进制造技术的作用。典型工规程可以缩短工厂摸索和试制的过程。

第二章 套筒零件图分析

2.1 套筒零件图的分析

套筒的零件图如图2-1所示

图2-1 套筒零件图

2.1.1 套筒结构特点

本设计的套筒的材料为38CrMnAlA,其硬度为HB45-70,抗拉强度为σb=14-23kgf/mm2,此零件内外径孔偏心,还有一垂直孔也是偏离两个中心轴,由于其特殊性,这个加工工艺必须慎重考虑,必须使用一些专用夹具,是其加工准确,以保证精度。另外最主要的一步,也是我们这个课题所要研究的一部,那就是铣R10mm圆弧,因为此圆弧不是标准的1/4圆弧,圆心很不规则,所以我们需要设计专用夹具,来保证套筒此工艺的顺利进行,以保证图纸里要求的加工精度。

2.1.2 套筒作用

抵住轴承的内环,上紧穿钉后减少穿钉和轴承不必要的打滑,没有那东西,轴承内环会直接在穿钉上转(也可以说成轴承内环会跟着外环转动),这样轴承就得不到充分的运转,从而速度降低。

2.1.3 套筒工艺分析

1、查零件图的完整性:

审查零件图上的尺寸标注是否完整、结构表达是否清楚。

2、分析技术要求是否合理:

加工表面的尺寸精度;要加工表面的形状精度;主要加工表面的相互位置精度;表面质量要求;热处理要求。

零件上的尺寸公差、形位公差和表面粗糙度的标注,应根据零件的功能经济合理地决定。过高的要求会增加加工难度,过低的要求会影响工作性能,两者都是不允许的。

3、审查零件材料选用是否适当:

材料的选择既要满足产品的使用要求,又要考虑产品成本,尽可能采用常用材料,如45号钢,少用贵重金属。

4、零件的结构工艺性分析:

由于本产品的精度要求比较高,再加上零件又是偏心还有钻孔加工,则需要选择好定位基准,需要采用粗车→精车既卡完成车削加工。所以车削后,还需要进行粗磨,精磨。考虑加工的效率和加工的经济性车床选用CA6140,,铣床选用X6012,钻床选用Z525台式钻床和Z3025*10两种。磨床因加工表面不同选用M1432A,外圆磨床MQ1312和M2110三种。拟定工艺路线时,在考虑主要表面加工的同时,还要考虑次要表面的加工和热处理,参照附录表可知,这些表面的加工顺序为:粗车端面—铣平面—车外圆—粗磨—精磨—研磨。要求不高的外圆表面、次要表面如退刀槽、倒角、螺纹,应在车外圆时加工。渗碳安排在中间检验后以便提高表面层的耐磨性,同时保持心部有高的耐冲击能力,即强韧性。磁力探伤安排在零件外圆精磨之后检验外圆表面是否有缺陷。

该套筒的加工顺序:毛坯→粗车端面外圆及切断→精车端面→铣键槽→钻孔→去毛刺→钻孔→镗孔→钻孔→中间检验→调制处理→半精车外圆→镗内孔→精磨端面→精磨外圆→渗N→粗磨内孔→精磨内孔→磁力探伤→研磨内孔→终检

零件的加工方法如表2-1加工方法表所示:

川公网安备: 51019002004831号

川公网安备: 51019002004831号