摘要

我的毕业设计题目是拨叉的CAD/CAPP设计及夹具PROE造型,本次的毕业设计中我的论文分为三大部分:

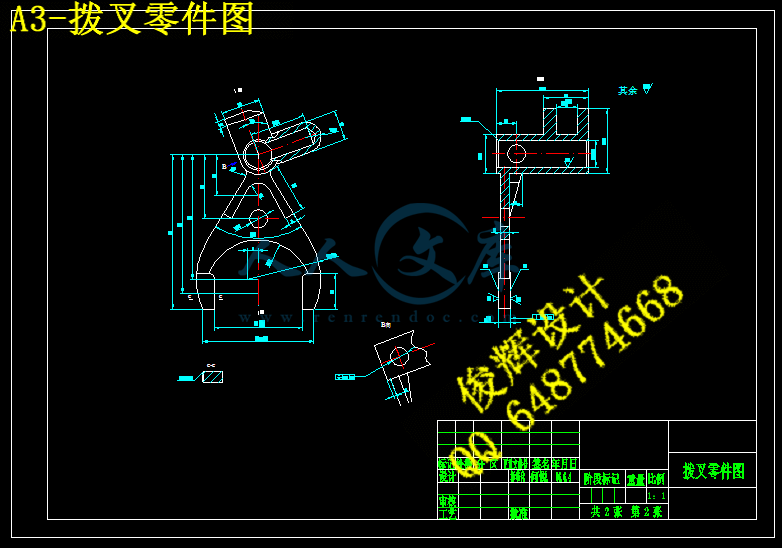

第一部分主要是拨叉的工艺规程设计。其中包括采用CAD完成了零件图,用PROE完成了毛坯图的绘制。完成了拨叉的工艺规程设计,主要包括确定设计类型,确定毛坯制造形式,制定工艺路线,选择机床及工艺设备,确定机械加工余量,工序尺寸和毛坯尺寸,以及切削用量和基本工时的确定。运用CAPP软件完成了拨叉的机械加工过程卡和工序卡。

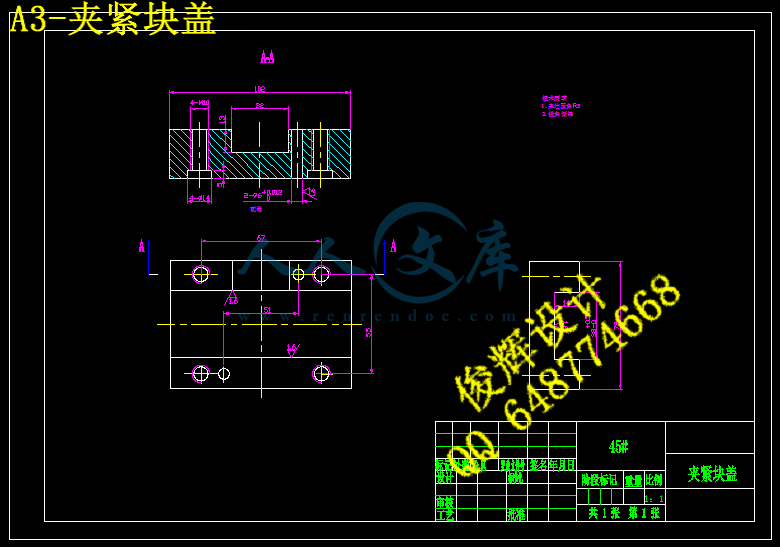

第二部分主要是拨叉的夹具设计。在这一部分的内容中,主要包括零件的定位基准的选择,定位机构的设计,定位远见的尺寸的确定,定位误差的分析。设计夹具主要完成了加紧机构的设计,加紧力及夹紧机构的设计,夹紧力及夹紧方向的确定,以及所选择的夹紧元件。夹紧机构主要是采用螺母和压板的手动压紧,其定位和加紧机构简单,方便可靠。

第三部分主要是采用Pro/engineer完成了拨叉的夹具造形。其中主要是详述了拨叉零件的绘制过程。

关键词:拨叉;Pro/engineer;CAPP

The CAD/CAPP Design Of Stir The Fork And Create Tongs Shape With Pro/Engineer

Abstract

The topic of my graduate design is the CAD/CAPP design of stir the fork and create tongs shape with Pro/engineer,in this graduate design, my graduate thesis primarily is divided into three big parts:

The first part is the craft rule design of stir the folk primarily. Among them including adopt the CAD completed the spare parts diagram, semi-finished product diagram draws. Completed to stir the craft rules distance of the folk design, primarily including make sure the production type, making sure the semi-finished product manufacturing form, establishing the craft route, choosing the machine bed and craft equipments, making sure the machine process remaining measures, work preface size with semi-finished product size and the size of slice the dosage, making sure the basic man-hour really. Applying CAPP software to complete the machine of the folk process and the process card with the work preface card.

The second part primarily is the design of tongs to stir the fork. In this part of contenses, including the fiducial choice in fixed position of the spare parts primarily ,the design of the fixed position of the organization ,fixed position and the analysis for the size of settling, positioning error margin. The tongs design including completed the clip design of the tight organization primarily, clip the tight dint and set up the direction to settl really, and choose of the clip tight of a piece. Clip the tight orgination primarily is to adopt the bolt and the knothole with press move to compress tights, the fixed position with clip the tight orgination simple, convenience and dependable.

The third part is the tongs to adopt Pro/engineer completing to stir the fork shape primarily. Among them primarily finished the process of drawing of the stir the fork in detail.

Key words: stir the fork; Pro/engineer; CAPP

目录

摘要 I

Abstract II

第1章 绪论 6

第2章 零件的分析 7

2.1 拨叉的作用 7

2.2 拨叉的加工工艺过程分析 7

2.2.1 拨叉的分析 7

2.2.2 合理选择定位基准 7

2.2.3 表面加工法 7

2.2.4 加工顺序安排 8

第3章 零件的工艺规程设计 9

3.1 确定零件生产类型 9

3.1.1 确定生产类型的依据——生产纲领 9

3.1.2 确定生产类型 9

3.2 确定毛坯的制造方式 9

3.3 制订工艺路线 10

3.3.1 基准的选择 10

3.3.2 零件表面加工方法的选择 11

3.3.3 热处理的位置 12

3.3.4 零件的表面加工顺序的划分安排 12

3.3.5 工艺方案比较 13

3.4 机床及工艺装备的选择 14

3.4.1 机床的选择 14

3.4.2 刀具的选择 15

3.4.3 量具的选择 15

3.5 机械加工余量 工序尺寸 及毛坯尺寸的确定 16

3.6 切削用量及其基本工时的确定 18

3.6.1 确定切削用量 18

3.6.2 工时定额的计算 19

第4章 CAPP简介 29

4.1 CAPP技术 29

4.2 CAPP系统的结构组成 29

4.2.1 零件信息的获取 29

4.2.2 工艺决策 29

4.2.3 工艺数据库/知识库 29

4.2.4 人机交互界面 30

4.2.5 工艺文件管理和输出 30

第5章 夹具设计 31

5.1 问题的提出 31

5.1.1 夹具设计 31

5.1.2 定位基准的选择 31

5.1.3 定位机构的设计 31

5.1.4 定位元件的尺寸确定 31

5.1.5 定位误差分析 32

5.2 夹紧机构设计 32

5.2.1 夹紧力的确定 32

5.2.2 切削力及夹紧力的计算 33

5.2.3 夹具体的设计 33

第6章 Pro/ENGINEER 造型 35

6.1 Pro/ENGINEER简介 35

结论 36

致谢 37

参考文献 38

附录 39

第1章 绪论

本次设计从2006年3月1号至6月25号,历时18周,在司俊山老师的指导下完成。设计的核心为两部分:

(一)工艺规程的制定

(二)夹具设计和Proe造型

机械工业在国民经济中占有十分重要的地位,而机械加工工艺是机械工业的主要内容之一。在现在的社会化大生产中,要求工艺为生产的大批量,高效率,高精度,高质量,低成本服务,机械产品的质量和工艺有密切的关联性,所以机械加工工艺周到普遍的重视而得以迅速的发展。

夹具设计和Proe造型。在机械加工中为了保证同一产品的质量、提高装夹工作的效率,往往采用优良的夹具设计。夹具设计的好坏是影响生产的重要因素。

本设计是拨叉的工艺规程设计和夹具的Proe设计。即根据实际情况,工件的结构特点和用途,编写出合理的工艺路线,选择合适的机床,刀具和切削用量,并结合生产设计出一套铣床夹具。

拨叉是变速机构用来移动多联齿轮或离合器,从而实现速度变换的主要零件。

副变速拨叉是手扶拖拉机变速操纵机构中的零件,拨叉以内孔安装在一轴上。叉脚口卡在双联齿轮的中间,波动感的一端插在槽中。使拨叉轴向移动,以带动双联齿轮滑移。实现速度的变换。滚珠在弹簧的作用下卡入轴上的凹槽中,实现拨叉的准确得轴向定位。

拨叉加工要遵循加工分阶段,粗精分开的原则。成批生产以工序分散较为有利。使工件在各工序之间能充分变形,以确保相互间的位置精度。加工顺序为:端面及基准孔——粗铣叉脚面——铣叉脚内侧面——铣槽——钻小孔——修基准——精铣叉脚面。其中粗铣叉脚面安排在铣叉脚内侧面之前,为铣内侧面提供了精基准面。精铣叉脚面安排在最后进行,以保证加工精度不致遭到破坏。

就我个人而言,我希望能通过这次毕业设计对自己未来将从事的工作进行一次适应性的训练,从中锻炼自己分析问题,解决问题的能力,为今后的工作打下坚实的基础。

由于能力、知识、经验有限,设计尚有许多不足,恳请各位老师给与指教。

第2章 零件的分析

2.1拨叉的作用

拨叉是变速机构用来移动多联齿轮或离合器,从而实现速度变换的主要零件。

副变速拨叉是手扶拖拉机变速操纵机构中的零件,拨叉以内孔安装在一轴上。叉脚口卡在双联齿轮的中间,波动感的一端插在槽中。使拨叉轴向移动,以带动双联齿轮滑移。实现速度的变换。滚珠在弹簧的作用下卡入轴上的凹槽中,实现拨叉的准确得轴向定位。

拨叉的加工工艺过程分析

2.2.1拨叉的分析

拨叉零件结构形状复杂,刚性差,易变形。其主要的加工表面为1。内孔为设计基准和装配基准。且孔小深度长,较难加工。2叉脚面为主要工作表面,对内孔的垂直度为0.1mm。而叉脚薄壁刚性差,易变形。

2.2.2合理选择定位基准

定位基准的选择是影响拨叉加工精度的关键因素,内孔是拨叉零件的设计基准和装配基准,加工精度要求较高,工作表面对基准孔中心有较高的垂直度要求。为保证主要表面间的相互位置精度要求,应选择内孔为精基准,,限制四个自由度。符合基准重合原则。

拨叉零件架构复杂,薄壁刚性差,加工面多。选择左端面限制移动自由度,符合基准统一原则,且定位可靠,操作简单方便。

选择基准孔的外圆作为粗基准,可保证不加工的外圆与内孔壁厚均匀,选择叉脚面为粗基准限制移动自由度,可是不加工的叉脚面与叉脚加工面两侧对称不干涉,选择叉脚外侧面为粗基准限制转动自由度,方便又可靠。

2.2.3表面加工法

拨叉的内孔尺寸,形状精度要求较高,且为深孔加工,一般采用钻,扩,铰或钻镗的方案,考虑到多种拨叉的成组加工,更多采用钻,铰方案,加工精度和生产率都较高。

叉脚两侧面对基准孔有较高的垂直度要求,表面粗糙度值较小,而且叉脚处刚性差,易变形,应分粗铣,精铣两次加工完成,且粗精铣分开。

2.2.4加工顺序安排

拨叉加工要遵循加工分阶段,粗精分开的原则。成批生产以工序分散较为有利。使工件在各工序之间能充分变形,以确保相互间的位置精度。加工顺序为:端面及基准孔——粗铣叉脚面——铣叉脚内侧面——铣槽——钻小孔——修基准——精铣叉脚面。其中粗铣叉脚面安排在铣叉脚内侧面之前,为铣内侧面提供了精基准面。精铣叉脚面安排在最后进行,以保证加工精度不致遭到破坏。

第3章 零件的工艺规程设计

确定零件生产类型

生产类型对零件的工艺过程有着重要影响,因而在编制零件工艺之前,必须首先确定零件的生产类型。

3.1.1 确定生产类型的依据——生产纲领

生产纲领的计算公式如下:

(2-1)

其中 N——零件的生产纲领(件/年)

N——产品年产量

.n——每台产品中该零件的数量(件/台)

——备品率

——废品率

本零件上述参数参为:

N=2000台/年

.n =1件/台

——取3-5%的中间值4%。因为磨损,修理,损坏等,因而要有备品率。

——在一般情况下,在机床上加工零件,由一般水平的工人操作,废品率为1%。

所以N=2000×1×(1+4%+1%)

=2010件/年

3.1.2确定生产类型

零件重量为0.24千克,小于100千克,属轻型,N在5000——10000件/年内,由此确定零件为大批生产。

确定毛坯的制造方式

正确选择铸造方法的原则是:根据产量的大小和各厂设备,技术的实际条件,结合各种铸造方法得基本工艺特点,在首先保证零件的技术要求的前提下,选择工艺简单,质量稳定和成本低廉的铸造方法。

合理的选择铸造方法主要考虑以下因素:

(1)零件的使用性能

(2)零件的铸造工艺性能

(3)经济的合理性

所以该拨叉采用砂型铸造,精度满足零件要求。

制订工艺路线

制订工艺路线的出发点,应当是使零件的几何形状,尺寸精度及位置精度等技术要求得到合理的保证,在生产纲领已经确定为中批生产的条件下,可以考虑采用万能机床配以专用夹具,并尽量使工序集中来提高生产率。除此之外,还应适当考虑经济效果,以便生产成本尽量降低。

川公网安备: 51019002004831号

川公网安备: 51019002004831号