摘 要

本次设计内容涉及了机械制造工艺及机床夹具设计、公差配合与测量等多方面的知识。通过对知识的综合运用,设计了外筒零件的加工工艺规程及夹具的设计。外筒加工工艺规程及磨床的夹具设计包括零件加工的工艺设计、工序设计以及磨床夹具的设计三部分。在工艺设计中要首先对外筒零件进行分析,了解外筒零件的工艺再设计出毛坯的结构,并选择好外筒零件的加工基准,设计出外筒零件的工艺路线;接着对外筒零件各个工步的工序进行尺寸计算,关键是决定出各个工序的工艺装备及切削用量;然后重点进行磨床夹具的设计,磨床夹具设计的要点,选择设计出夹具的各个组成部件,如夹紧元件、引导元件、夹具体与机床的连接部件以及其它部件;计算出夹具定位时产生的定位误差,分析夹具结构的合理性与不足之处,并在以后设计中注意改进。设计磨床夹具是为了生产过程中能方便快捷的完成磨平面工序的加工,从而提高生产效率。通过夹具设计掌握所学的机械知识,使之相互联系,进一步使理论和实践相结合,并巩固了知识点。

关键词:外筒零件,工艺规程,磨床夹具

ABSTRACT

The design content of the mechanical manufacturing technology and machine tool fixture design, tolerance matching and measurement of aspects of knowledge. Through the integrated use of knowledge, design of the outer barrel parts machining process planning and fixture design. External processing technical process and grinding machine of fixture design including parts processing process design, process design and grinding machine fixture design three parts. Must first foreign tube parts in process design were analyzed, and the outer tube parts technology to design the structure of blank, and choose good outer barrel parts processing benchmark, sticking out of the barrel parts design process; Then foreign tube parts size of each work step of the process, the key is to determine the process equipment for each process and cutting parameter; Then the grinding machine fixture design, the main points of the grinding machine fixture design, select design out of the component parts of the fixture, such as clamping components and guide components, clip specific connection with machine parts and other parts; Calculated at the exit of fixture locating position error, analysis the rationality of the fixture structure and deficiency, and pay attention to the improvement in the later design. Grinding machine fixture is designed to process that can be convenient and quick plane grinding process to complete the processing, thus improve the production efficiency. Through the knowledge of the mechanical fixture design master what they have learned, to connect with each other, further to combine theory and practice, and consolidate the knowledge.

Key words:Outside the cylinder,Process planning,Grinding machine fixture

目 录

第一章 绪 论 1

第二章 工艺方案分析 2

2.1 外筒的零件图的分析 2

2.1.1 外筒零件结构特点 3

2.1.2 外筒零件的作用 3

2.1.3 外筒零件的工艺分析 3

第三章 外筒零件的工艺规程设计 4

3.1 确定毛坯 4

3.1.1 毛坯的选择 4

3.1.2 绘制毛坯图 5

3.2 拟定工艺路线 5

3.2.1 各表面加工方法 5

3.2.2 定位基准的选择 16

3.2.3 加工阶段的划分 17

3.2.4 工序的集中与分散 17

3.2.5 热处理工序的安排 18

3.2.6 辅助工序的安排 19

3.2.7 重要工序的分析 19

3.3 加工余量的确定 21

3.4 尺寸链计算 22

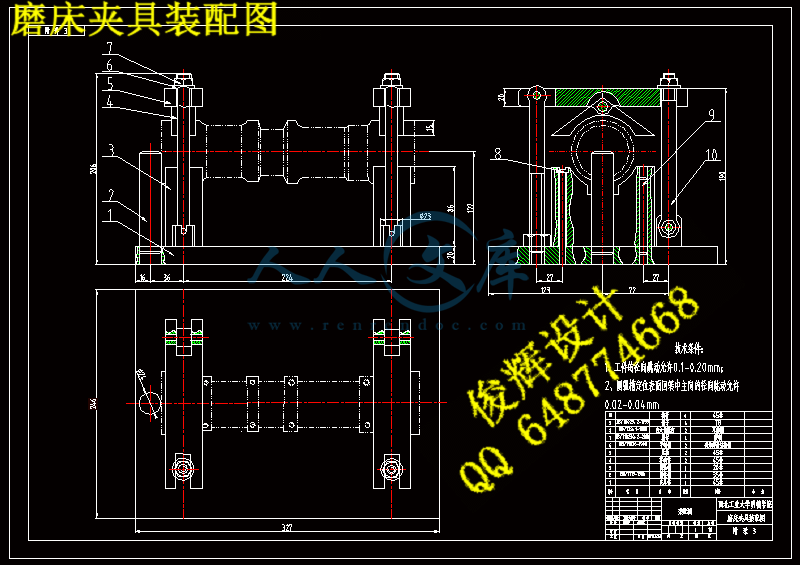

第四章 外筒零件磨平面工序的磨床夹具设计 24

4.1 定位装置的设计 24

4.2 夹紧装置的设计 24

4.3 绘制夹具总图 25

4.4 夹具操作过程简述 25

4.5 夹具精度校核 25

第五章 结 论 27

参考文献 28

致 谢 29

毕业设计小结 30

附 录 31

第一章 绪 论

机械制造业是制造具有一定形状位置和尺寸的零件和产品,并把它们装备成机械装备的行业。机械制造业的产品既可以直接供人们使用,也可以为其它行业的生产提供装备,社会上有着各种各样的机械或机械制造业的产品。我们的生活离不开制造业,因此制造业是国民经济发展的重要行业,是一个国家或地区发展的重要基础及有力支柱。从某中意义上讲,机械制造水平的高低是衡量一个国家国民经济综合实力和科学技术水平的重要指标。机械加工(简称“机加”)是制造技术中的重要组成部分。随着我国经济不断发展,产业结构的调整,企业改革不断深化。目前,我国制造技术水平与先进国家相比还有较大差距,为适应我国工业发展,在总结经验和加强基础研究上都加大投入,提高加工工艺水平,成为发展工业的重要环节之一。

随着近年来科学技术以及工业经济的飞速发展,合金结构钢的需求日益增多,使合金结构钢的加工性研究也随之深入。合金结构钢的广泛应用促进了合金结构钢加工技术的发展,同时加工技术的发展又拓展了合金结构钢的应用领域,因此合金结构钢的加工技术正成为研究的热点之一。而在对合金结构钢材料进行加工的过程中有许多内容值得我们进行探究,例如加工温度、切削表面、切削内应力等等。

本文的主要内容是外筒零件的加工工艺与磨床夹具设计。它的整个加工过程中涉及到毛坯的选择、加工余量的计算、工艺路线的确定、机床夹具定位装置的设计和辅助工序的选择等内容。叙述了外筒零件机械加工工艺过程,从以下几个方面展开研究:

1.外筒零件的结构特点和工艺分析;

2.零件的工艺规程设计;

3.加工中刀具的选择及应用;

4.夹具的设计及注意事项。

第二章 工艺方案分析

2.1外筒的零件图的分析

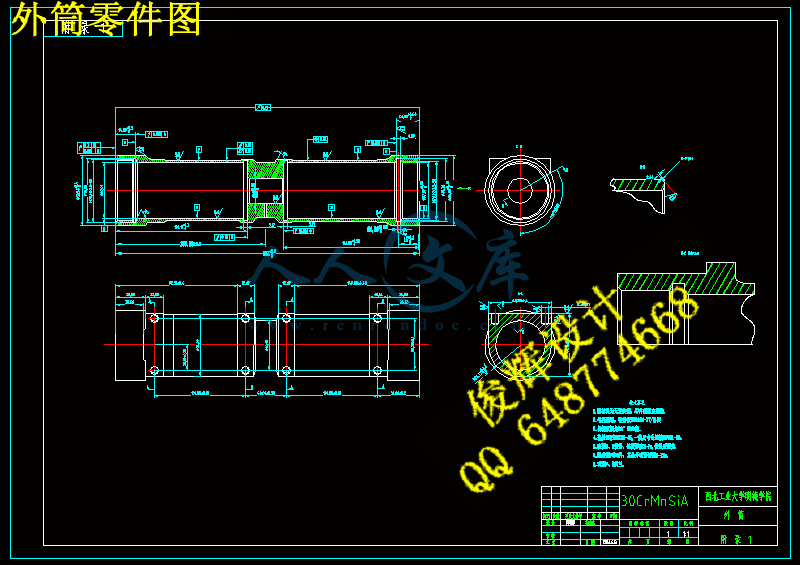

外筒的零件图如图2-1所示

图2- 1外筒零件图

2.1.1外筒零件结构特点

该零件是薄壁零件,原材料为无发纹钢,左右对称,中间钻有中心孔,表面粗糙度要求为Ra3.2,表面的位置精度:心轴的跳动量不大于0.05mm,外圆的椭圆度和锥度不大于0.03mm,端面K对内孔A的跳动量不大于0.01mm的外筒装置用做承受巨大冲击力。

2.1.2 外筒零件的作用

本零件为某助力器的外筒。它里面装的是活塞与活塞一起组成执行机构。外筒的两轴劲与飞机的方向舵操纵系统相连接,帮助驾驶员用较小的力量去操纵笨重的操纵面。

2.1.3外筒零件的工艺分析

设计零件的机械加工工艺过程,是生产技术准备工作的一个重要组成部分。外筒零件可以采用不同的工艺过程制造出来,但是正确合理的工艺过程,应满足下列基本要求:

(1)保证产品的质量符合设计图和技术条件所规定的要求;

(2)保证劳动高的生产率;

(3)保证经济的合理性;

从零件的结构和基本功能来看,为保证内外圆的同轴度和两端面平行度要求,外筒零件的加工应采取互为基准和反复加工的原则。其基本工艺过程是粗车外圆及端面→调头粗车另一端面及外圆→钻孔、扩孔→热处理→精车→磨平面→磨内孔。

第二章 外筒零件的工艺规程设计

3.1 确定毛坯

3.1.1毛坯的选择

毛坯的种类和制造方法对零件的加工质量、生产率、材料消耗及加工成本都有影响。选择合适毛坯,可减少机械加工的劳动量,提高材料利用率,降低机械加工成本,但毛坯制造成本增加,两者是相互矛盾的。

选择毛坯时,应考虑现有生产条件,如现有毛坯的制造水平和设备情况,外协的可能性等。随着毛坯制造专业化生产的发展,目前毛坯制造方面的新工艺、新技术和新材料的应用越来越多,如精铸、精锻、冷轧、冷挤压、粉末冶金和工程塑料的应用日益广泛,这些方法可大大减少机械加工量,节约材料,有十分显著的经济效益,我们在选择毛坯时,应充分考虑,在可能的条件下,尽量采用零件上的尺寸公差、形位公差和表面粗糙度的标注,应根据零件的功能和经济合理地决定。过高的要求会增加加工难度,过低的要求会影响工作性能,两者都是不允许的。

目前,材料的选择既要满足产品的使用要求,又要考虑产品成本,尽可能采用常用材料,机械加工零件的毛坯种类通常有以下几种:铸件、锻件、型材、焊接件、其它毛坯,其中:

铸件:适合做形状复杂零件的毛坯;

锻件:适合做受力复杂的重要零件的毛坯;

型材:适合做精度要求较高的中小型零件的毛坯;

焊接件:适合做单件小批生产和大型零件及样机试制的毛坯。

根据外筒的作用以及其尺寸较小、形状简单,大批量生产的要求,所以最好选模锻件,根据设计图要求,表面硬度35-45HB,选Ф89.5×371.2的30CrMnSiA毛坯。

川公网安备: 51019002004831号

川公网安备: 51019002004831号