摘要

机械制造技术的发达程度突出反应了一个国家或地区的经济实力和综合国力,是一个国家生存、发展与繁荣所依赖的重要基础。本文对一尾座体零件进行加工工艺分析,并对相关工序设计专用夹具。本设计的基本思路是,首先对零件图进行分析,选择毛坯形式、公差及余量。再次是确定加工基准、工艺路线,选择工艺装备,设计各个工序的具体内容,确定切削用量及时间定额等。最后设计关键工序的夹具。合理选择加工基准,加工方法,选择设计出夹具的各个组成部件,如定位元件、夹紧元件、引导元件、夹具体与机床的连接部件以及其它部件;计算出夹具定位时产生的定位误差,分析夹具结构的合理性与不足之处,并在以后设计中注意改进。设计的夹具应结构简单,省时省力,装夹方便,并且对相似的零件的加工有通用性。

关键词:工艺;工序;切削用量;夹紧;定位;误差

The Tailstock Body Parts Machining Process and Its Typical Fixture Design

Abstract

The level of the development of the manufacturing technology is strongly respect the economic strength and national strength of a country. The existence and the development of a country depends on the manufacturing technology.This paper mainly discusses the machining technology of a flange and designes these tools used for machining the flange. The basic prodcer of the paper is that first analying the detail drawing of the flange,choosing the blank,the sizesand the basis,second, choosing the machine routing, choosing tools for machining the flange,designing details of erevy procedure,third,design the fixture. All these chooses must be right to make sure the flange meeting the technical requirements. The level of the development of the manufacturing technology is the response of the economic strength and national strength of a country. The existence and the development of a country depends on the manufacturing technology. All these chooses must be right to make sure the flange meeting the technical requirements. The fixture should save time and force,and should has generality. The fixture should save time and force,and should has generality.

Key Words: The procers; the working procedure; the cutting specifications,clamp;

the localization;the error

目 录

1 绪论 1

1.1题目背景和研究意义 1

1.2本课题研究的主要内容 1

2 零件的分析 2

2.1零件的作用 2

2.2零件的工艺分析 2

3 工艺规程设计 3

3.1确定零件的生产类型 3

3.2确定毛坯的制造形式 3

3.3基面的选择的选择 3

3.4制定工艺路线 4

3.5机械加工余量、工序尺寸及毛坯尺寸的确定 5

3.6切削用量及基本时间的确定 6

3.6.1工序Ⅲ的设计 6

3.6.2工序Ⅳ的设计 8

3.6.3工序Ⅴ的设计 10

3.6.4工序Ⅵ的设计 15

3.6.5工序Ⅶ的设计 18

4 夹具的设计 21

4.1夹具的概述 21

4.2夹紧装置的组成及设计要求 21

4.2.1动力源 21

4.2.2中间传力机构 21

4.2.3夹紧元件 22

4.3定位误差的分析与计算 23

4.4夹具设计与操作的简要说明 23

4.4.1夹具体方式的确定 23

4.4.2夹具的精度要求 24

4.4.3夹具使用注意事项、保养及维护 24

4.5问题的提出 24

4.6夹具的设计 24

4.6.1定位基准的选择 25

4.6.2铣削力计算 25

4.6.3.定位误差与分析 25

4.6.4夹具设计及操作的简要说明 25

4.6.5夹具体的选择 25

4.6.6夹具体槽形 26

4.6.7夹紧装置及夹具体设计 27

5 结论 29

参考文献 30

致谢 31

毕业设计(论文)知识产权声明 32

毕业设计(论文)独创性声明 33

1 绪论

1.1题目背景和研究意义

机械制造业是国民经济的支柱产业,现代制造业正在改变着人们的生产方式、生活方式、经营管理模式乃至社会的组织结构和文化。生产的发展和产品更新换代速度的加快,对生产效率和制造质量提出了越来越高的要求,也就对机械加工工艺等提出了要求。在实际生产中,由于零件的生产类型、形状、尺寸和技术要求等条件不同,针对某一零件,往往不是单独在一种机床上用某一种加工方法就能完成的,而是需要经过一定的工艺过程。因此,我们不仅要根据零件具体要求,还要合理地安排加工顺序,一步一步地把零件加工出来。[1]

机械加工工艺是实现产品设计,保证产品质量、节约能源、降低成本的重要手段,是企业进行生产准备,计划调度、加工操作、生产安全、技术检测和健全劳动组织的重要依据,也是企业上品种、上质量、上水平,加速产品更新,提高经济效益的技术保证。夹具是能够使产品按一定的技术要求准确定位和牢固夹紧的工艺装置,它主要用于保证产品的加工质量、减轻劳动强度、辅助产品检测、展示、运输等[2]。夹具又是制造系统的重要组成部分,不论是传统制造,还是现代制造系统,夹具都是十分重要的。因此,好的夹具设计可以提高产品劳动生产率,保证和提高加工精度,降低生产成本等,还可以扩大机床的使用范围,从而使产品在保证精度的前提下提高效率、降低成本。在当今激烈的市场竞争和企业信息化的要求下,企业对夹具的设计及制造提出了更高的要求[3]。

工件的工艺分析及夹具设计是工艺工程师必备的专业素质。本课题的目的是通过完成毕业设计,使学生掌握机械加工的流程,对培养学生尽早成为合格工艺工程师具有重要的实践意义 [4] 。

1.2本课题研究的主要内容

本毕业设计的内容是尾座体零件机械加工工艺以及专用夹具设计,详细讨论尾座体从毛坯到成品的机械加工工艺过程,分析总结推动架零件的结构特点、主要加工表面,并制定相应的机械加工工艺规程;针对推动架零件的主要技术要求,设计专用夹具。

2 零件的分析

2.1零件的作用

题目所给定的零件是机床上的“尾座体”(见附图2.1),是各种机床中不可缺少的一部分它有着特别的作用。尾座安装在机床的导轨上,尾座上的套筒可以安装顶尖,以支承较长的工件的右端(即顶持工件的中心孔)、安装钻头、铰刀,进行孔加工,也可以安装丝锥攻螺纹工具、圆析牙套螺纹工具加工内、外螺纹。尾座可以沿尾座导轨作纵向调整移动,然后压下尾座紧固手轮将尾座夹紧在所需位置,摇动尾座手轮可以实现对工件的顶紧、松开或工件进行切削的纵向进给。

2.2零件的工艺分析

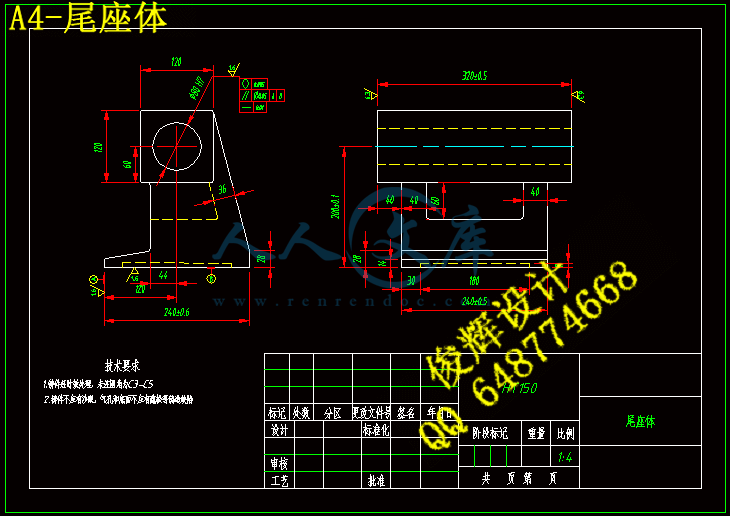

图2.1 尾座体零件

尾座体有3组加工面

1.以顶面为基准加工下底面。

2.以基准面A为基准工面左右端侧面。

3.以底面和左端侧面为基准加工Φ80孔。

其中Φ80H7的孔,相对于基准A和B的平行度误差是0.05。

Φ80H7孔自身的圆柱度误差为0.005。

Φ80H7的中心线的直线度误差为0.01。

3 工艺规程设计

3.1确定零件的生产类型

生产纲领的确定:

(3.1)

式中:N零:零件的生产纲领;

Q:产品的生产纲领,Q=5000台/年;

n:每一产品中包含该零件的数量 n=1;

α:零件的备品率,一般情况下为α=3%~5%

取4%

β:零件的平均废品率,取β=1;

∴ 件/年

根据任务书可知零件为大量生产。

3.2确定毛坯的制造形式

影响毛坯选择的因素通常包括:

1.零件材料的工艺性及对材料组织的要求。

2.零件的结构形状和外形尺寸。

3.零件对毛坯精度,表面粗糙度和表面层性能的要求。

4.零件生产纲领的大小。

5.现有生产能力和发展前途。

由于轴承座套要求有较高的强度和刚度,以及良好的耐磨性和疲劳强度,材料选择铸钢。

因为零件在工作中承受静载荷以及小量的动载荷,为了使金属纤维尽量不被切断,非加工表面对称均匀,使零件工作可靠,并且铸件的铸造性能较好。由于该零件的轮廓尺寸不大,生产类型为大量生产,又考虑零件的加工条件要求较高。为了保证加工质量、提高生产率、降低成本、减少工人的劳动强度,确定采用铸造成型。

3.3基面的选择的选择

基面的选择是工艺规程设计中的重要工作之一。基面选择的正确合理,可以

使加工质量得到保证,生产率得到提高。否则,加工工艺过程中会问题百出。

粗基准的选择:对尾座这样的箱体零件来说,选择好粗基准是至关重要。对箱体类这样的零件我们通常以不加工的面作为粗基准。

精基准的选择:精基准 的选择要考虑基准重合的原则,设计基准要和工艺基准重合。因此我们采用底面和侧面做为精基准。

3.4制定工艺路线

在尾座体零件加工中,影响加工精度的主要因素有:

1.零件本身的刚度比较底,在外力的作用下,容易变形。

2.零件本身是铸件,孔壁较薄,切削时将产生的残余内应力,并引起应力重新分布。

因此,在安排工艺过程中,就需要把各主要表面的粗精加工工序分开,既把粗加工安排在前,半精加工安排在中间,精加工安排在后面。

这是由于粗加工工序的切削余量大,因此,切削力、夹紧力必然大,加工后容易变形。粗精加工分开后,粗加工产生的变形,可以在半精加工修正,半精加工中产生的变形可以在精加工中修正。这样逐步减少加工余量,切削力及内应力作用。逐步修正加工的变形就能最后达到零件的技术要求。

制订工艺路线的出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证。通过仔细考虑零件的技术要求后,制定以下两种工艺方案:

方案一

工序Ⅰ:铸造

工序Ⅱ:时效处理

工序Ⅲ:铣顶面

工序Ⅳ:铣240X240面

工序Ⅴ:铣左右端底侧面

工序Ⅵ:铣120X120端面

工序Ⅶ:镗Φ80孔

工序Ⅷ:去毛刺

工序IX:质检

工序X: 入库

方案二

工序Ⅰ:铸造

工序Ⅱ:时效处理

工序Ⅲ:铣顶面

工序Ⅳ:镗Φ80孔

工序Ⅴ:铣240X240面

工序Ⅵ:铣左右端底侧面

工序Ⅶ:铣120X120端面

工序Ⅷ:去毛刺

工序IX:质检

工序X: 入库

工艺方案一和方案二的区别在于方案一先铣面,然后在镗Φ80孔,而方案二是先镗Φ80孔,再铣面,这样就使得在镗Φ80孔时的定位难以得到很好的保证。因此我们选择方案一

具体的工艺路线如下

方案一

工序Ⅰ:铸造

工序Ⅱ:时效处理

工序Ⅲ:铣顶面

工序Ⅳ:铣240X240面

工序Ⅴ:铣左右端底侧面

工序Ⅵ:铣120X120端面

工序Ⅶ:镗Φ80孔

工序Ⅷ:去毛刺

工序IX:质检

工序X: 入库

3.5机械加工余量、工序尺寸及毛坯尺寸的确定

机械加工余量对工艺过程有一定的影响,余量不够,不能保证零件的加工质量。余量过大,不但增加机械加工的劳动量,而且增加了成本。所以,必须合理地安排加工余量。

川公网安备: 51019002004831号

川公网安备: 51019002004831号