摘要

本次设计是叉形支架件的加工工艺规程及一些工序的专用夹具设计。叉形支架的主要加工表面是平面及孔。由加工工艺原则可知,保证平面的加工精度要比保证孔的加工精度容易。所以本设计遵循先面后孔的原则。并将孔与平面的加工明确划分成粗加工和精加工阶段以保证加工精度。基准选择以工件前面、工件前端面及工件右侧面作为定位粗基准,以叉形支架后面作为精基准。

关键词:叉形支架;加工工艺;专用夹具

Abstract

This design is the design of special fixture manufacturing process fork bracket and some work. The main processing surface is flat and hole trestle. By the principle known processing, ensure the machining accuracy of plane than hole machining accuracy to ensure easy. So the design follows the surface after the first hole principle. And the hole and the plane processing clearly divided into roughing and finishing stages of processing to ensure accuracy. Datum selection to the workpiece, the workpiece and the workpiece surface in front of the right side as the positioning benchmark crude, the fork bracket behind as a fine benchmark.

Keywords: trestle; processing technology; fixture

目录

摘要 2

Abstract 3

1 零件的分析 5

1.1 零件的作用 5

1.2 零件的工艺分析 6

1.2.1零件图 6

1.2.2加工表面及孔 6

2 确定零件的生产类型 7

2.1 零件的生产类型 7

2.2 毛坯的确定 8

2.2.1 确定毛坯的种类及其制造方法 8

2.2 2确定注件加工余量 8

2.2.3 绘制铸件毛坯图 9

3 定位基准的选择 10

3.1选择粗基准 10

3.2选择精基准 10

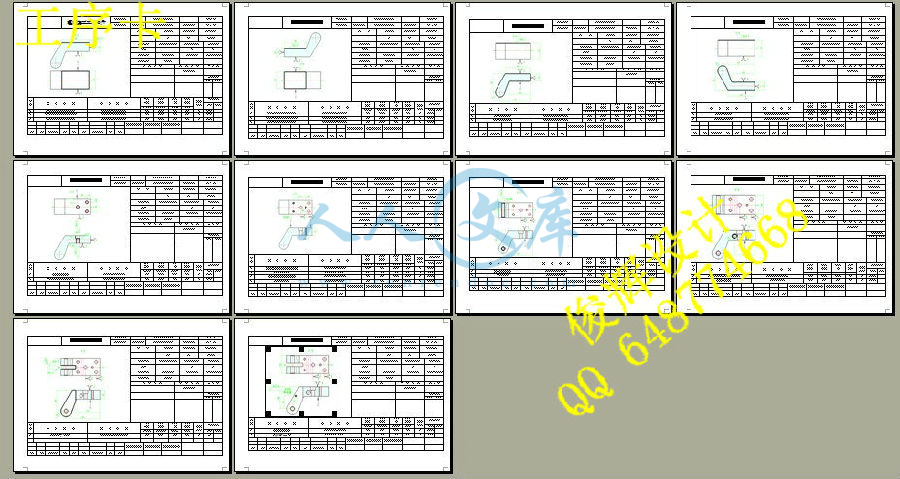

4 制定机械加工工艺路线 11

5 机械加工余量,工序尺寸及公差的确定 12

5.1加工余量和工序尺寸的确定 12

5.2确定切削用量及时间按定额 13

6 (钻M6螺纹底孔)夹具设计 24

6.1设计要求 24

6.2夹具设计 25

6.2.1 定位基准的选择 25

6.2.2 切削力及夹紧力的计算 25

6.3定位误差的分析 26

6.4 钻套、衬套、钻模板设计与选用 26

6.5夹具设计及操作的简要说明 28

总 结 29

参考文献 30

致 谢 31

1 零件的分析

1.1 零件的作用

叉形支架是用来起支撑作用的构架,承受较大的力,也具有定位的作用,使零件之间保持正确的位置。

1.2 零件的工艺分析

1.2.1零件图

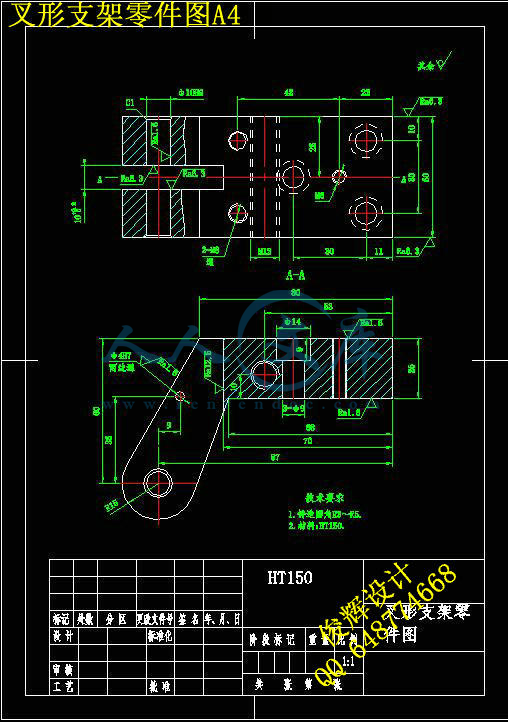

叉形支架零件图如下图所示

3

1.2.2加工表面及孔

在叉形支架高60mm处两个R15mm宽20mm的凸出部位之间相隔97mm其中一个上有对称通孔。则此处构造比较复杂且在支架高底部处有10mm宽的一个缺口这两部分刚度比较低。中间有Ф10mm的孔属于套类结构伸出部分为一平台上有螺纹通孔在端部有倾斜60°的凸出部分起定位作用此处应力教集中强度要好。在平台下面有增强其硬度的肋板。两个R12mm凸出2mm宽36mm高处缺口及R10mm凸出部分为复杂结构其加工存在一定的难度要求较高防止其损坏需要对其进行必要的热处理。

主要加工表面Ф30mm中心孔及两端倒角上、下端面M12↓25螺纹通孔右端部倾斜60°凸出部分中间孔Ф8mm左端两个凸出部分外侧面及其中间M10螺纹孔和Ф11孔。

(1)选用灰铸铁HT150硬度150200HB负荷低磨损无关重要变形很小经过正火处理。灰铸铁件的牌号和应用范围如表1-1所示。

(2)未标注圆角半径为R3mm。

(3)加工表面不应该有毛刺、裂缝、结疤、夹渣等缺陷并应清理清洁。

(4)所有加工表面应光洁不可有裂缝、压痕、毛刺、气孔、凹痕以及非金属夹杂物。

(5)上下表面应与中心孔轴线保持一定的垂直度0.06mm和平面度0.05mm中心孔内表面表面粗糙度Ra≤1.6μm左端两个凸出部分外表面Ra≤6.3μm右端部倾斜60°凸出部分中间孔内表面Ra≤1.6μm为较高精度且Φ8015.00。

(6)在加工之前进行人工时效热处理对毛坯预备性热处理为降低零件硬度在精加工阶段的磨削加工前进行淬火处理淬火后工件硬度提高且易变形。

2 确定零件的生产类型

2.1 零件的生产类型

零件的生产类型是指企业(或车间,工段,班组,工作地等)生产专业化程度的分类,它对工艺规程的制订具有决定性的影响。生产类型一般可分为大量生产,成批生产和单件生产三种类型,不同的生产类型有着完全不同的工艺特性。零件的生产类型是按零件的年生产纲领和产品特征来确定的。生产纲领是指企业在计划期内应当生产的产品产量和进度计划。年生产纲领是包括备品和废品在内的年产量。零件的年生产纲领N可按下式计算:

式中:N—零件的生产类型(件/年);

Q—产品的年产量(台、辆);

m—每台(辆)产品中该零件的数量(件/台、辆);

a—备品率,一般取2~4;

b—废品率,一般取0.3~0.7

根据上式计算求得零件的生产纲领,通过查表可得刀架的生产类型为中批生产。

2.2 毛坯的确定

2.2.1 确定毛坯的种类及其制造方法

零件的材料为HT150,考虑零件在机床运行过程中所承受的冲击不大,零件结构又比较简单,生产类型为中批生产,毛坯可选用铸造成型零件形状不复杂,因此毛坯形状可以与零件形状尽量接近。

2.2 2确定注件加工余量

查《机械制造工艺设计简明手册》,选用铸件尺寸公差等级CT-12,选用加工余量为MA-H级,并根据毛坯的基本尺寸可知:叉形支架各表面的机械加工余量为Z=2.0mm,工件上的孔,因尺寸不大,故采用实心铸造。

2.2.3 绘制铸件毛坯图

3 定位基准的选择

正确地选择定位基准是设计工艺过程的一项重要内容。也是保证零件加工精度的关键。定位基准分为粗基准、精基准及辅助基准。选择定位基准时,既要考虑零件的整个加工工艺过程,又要考虑零件的特征、设计基准和加工方法,根据粗、精基准的选择原则,合理选定零件加工过程中的定位基准。

通常在制定工艺规程时,总是先考虑选择怎样的精基准以保证达到精度要求并把各个表面加工出来,即先选择零件表面最终加工所用精基准和中间工序所用的精基准,然后在考虑选择合适的最初工序的粗基准把精基准面加工出来。

3.1选择粗基准

按照有关粗基准的选择原则,按照粗基准的选择原则:选择要求加工余量小而均匀的重要表面的粗基准,以保证该表面有足够而均匀的加工余量。故选择工件前面68×50、工件前端面及工件右侧面为定位粗基准。

3.2选择精基准

精基准的选择主要应该考虑基准重合问题,当设计基准与工序基准不重合时应该进行尺寸换算

以叉形支架后面80×50及2-Φ9孔作为精基准。

川公网安备: 51019002004831号

川公网安备: 51019002004831号