资源目录

压缩包内文档预览:

编号:15944005

类型:共享资源

大小:1.80MB

格式:ZIP

上传时间:2019-03-10

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

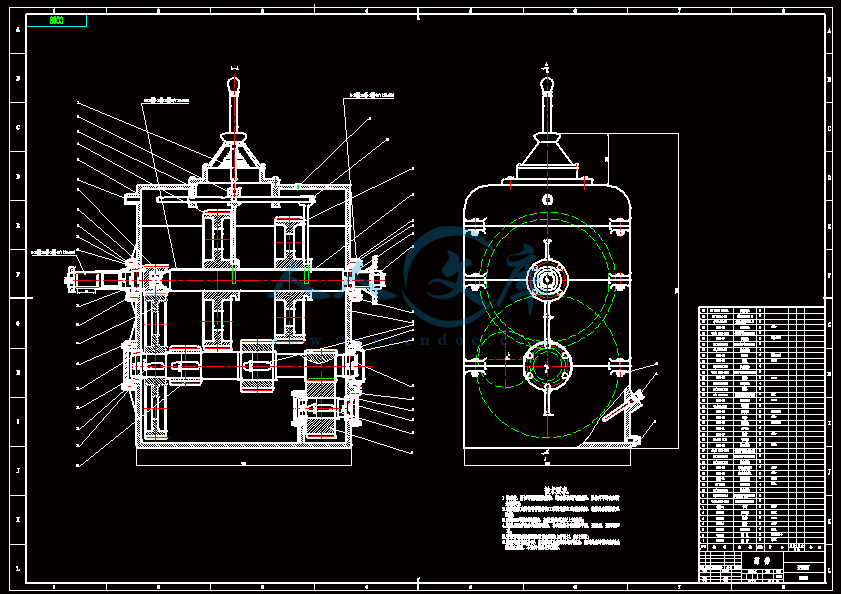

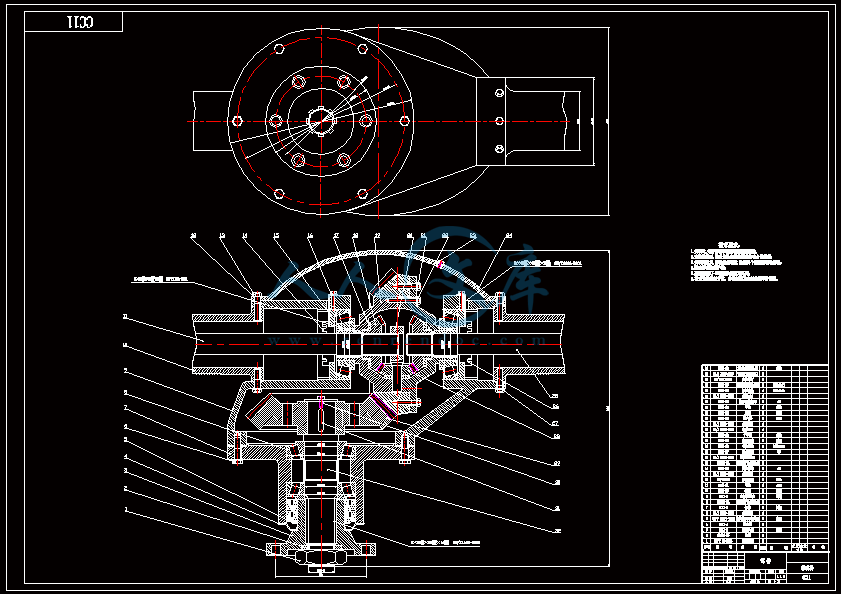

含7张CAD图纸、说明书

含CAD图纸

设计【说明书

张CAD图纸

设计【含CAD图纸

设计CAD图纸

吨叉车设计【含

张CAD图纸】

- 资源描述:

-

- 内容简介:

-

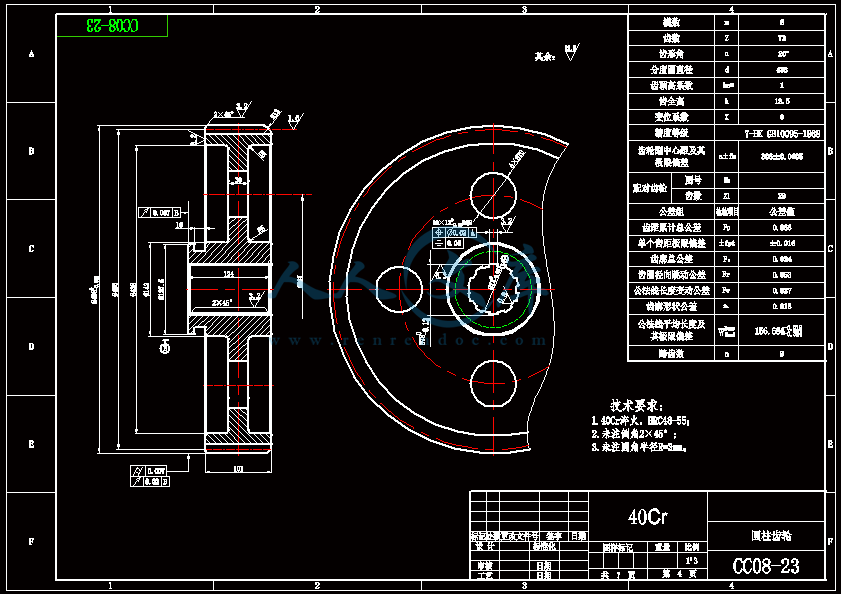

中国XX大学毕业设计任务书任务下达日期: 20* 年 2 月 28 日设计(论文)日期:20* 年 3 月 3 日至20* 年 6 月 10 日设计(论文)题目:8吨叉车设计设计(论文)专题题目:设计(论文)主要内容和要求:设计要求:叉车载重量为8吨,发动机功率82kw,最高车速为30km/h,最大爬坡角20。设计主要内容:叉车总图A0变速箱设计A0驱动桥设计A0举升液压缸设计A2圆柱齿轮A3齿轮轴A3锥齿轮A3设计论文80页院长签字: 指导教师签字:Research on Fault Diagnosis of Fork Lift Truck Hydraulic System Based on Artificial Neural Network AbstractThe structure and algorithm of BP neural net were described, therealization process of the fault diagnosis of hydraulic system based on BP neural net was discussed. According to the experiment and test of fault of fork lift truck hydraulic system, the BP net has better learning function, high net convergence rate and high stability of learning and memory. The diagnosis results indicate that the presented diagnosis method has high reliability and can attain the expected results, which can be applied to fault diagnosis of hydraulic system.Keywords-Bp algorithm;Neural network;hydraulic system; fault diagnosis I. INTRODUCTION Because of the very complex structure of fork lift truck hydraulic system, once some faults happen in using process, it will have direct effect on operation efficiency. Therefore, the reliability and maintainability of the fork lift truck hydraulic system become increasingly high. At present, the traditional method of maintenance mainly depends on peoples experience, and it is very difficult to guarantee quality and efficiency of maintenance. Due to its self-organizing and nonlinearly adaptive nature, an artificial neural network potentially offers a new parallel processing paradigm that could be more robust and user-friendly than the traditional approaches. In fault diagnosis of hydraulic system, diagnosis information is acquired more easily by an artificial neural network than a single expert system based on regulation speculation. This paper describes application of BP neural network in fault diagnosis of the fork lift truck hydraulic system, and provides a newly solution methods. II. A MODEL STRUCTURE OF BP NEURAL NETWORK AND TRAINING ALGORITHM A. A model structure of BP neural network A typical structure of a three layer forward neural network is shown in figure 1. It includes input layer, hidden layer and output layer. In figure 1, circles represent neurons. Connecting line having weight between circles represents interaction strength between neurons, where is the connection weight between neuron i in the k-th layer and neuron j in the k-1-th layer. is the threshold of neuron, (i=0n) is the input of neurons, (j=0m) is the output of neurons, and F() is a transfer function from the (k-1)-th layer to the k-th layer. B. Learning algorithm of BP neural network BP (Back propagation) neural network uses the error of the output layer to estimate the error of the direct precursor layer of the output layer, and then use the error to estimate the error of the preceding layer again and again. The estimates of error of the other layers again and again. The estimation of error of the other layers can be obtained. In this way, it may form the process that transmits the error of the output layer to the input layer of network along the transmission right about of the input signals. Thereby, the algorithm is called the Back Propagation algorithm. And the non-cycle network that uses the BP algorithm to learn is called BP network. Its course of learning is just the course of training. The training is to adjust the weights among neurons by certain manner when the samples vectors are put into neural network. The specific realizations of BP learning algorithm follow as: Initialize right aggregate wij, get the value of the lesser stochastic nonzero; Give many pairs of input and output samples (Xp, Dp), where p=1, 2, , p, i is number of training mode pairs; Xp is input vectors, Dp is output expectation vectors. Calculate their actual output Yp=(y1p, y2p, , ymp), in this course, many times of positive spread calculation is done in terms of the different number of network layer. Evaluate the objective function of the network, and the output error value can generally be denoted as: Judge whether the network satisfies the precision Where is the desired precise, the process of training will continue until the precision is attained. Adjusting the weights through dropping off one by one along the reverse according to grads can be computed by:III. ESTABLISHING BP NEURAL NETWORK OF FAULT DIAGNOSIS OF HYDRAULIC SYSTEM This paper is type of CPQ30 fork lift truck as a example. Fault rate of hydraulic system ismuch higher, and many fault reasons also occur. Aimed at general fault of hydraulic system,BP neural network verifies fault reason. A. Analyzing fault mode and fault mechanism ofhydraulic system Analysis of fault mode and fault mechanism of hydraulic system isshown in table 1. B. Selecting the input and output vector of BP neural network Units We consider fault mode x=(x1, x2, x3) as the input vector of neural network, and fault reason y=(y1, y2, y3, , y7) asthe output vector of neural network. The nonlinear, mapping relation between fault mode and fault mechanism is established, Then we train neural network. The input vector x1, x2, x3 indicate three kinds of faults. Namely, x1 indicates that temperature of pressure oil becomes more and more high; x2 indicates that lifting cylinder becomes powerlessness; x3 indicates that seals in the joint leak. The output vector y1, y2, y3, y4, y5, y6, y7 indicates seven kinds of faults. y1 indicates that pressure of main relief valve is too lower, large quantities of oil flows into relief valve; y2 indicates that Outer dirt of oil radiator is excess, and makes radiation efficiency low; y3 indicates that seals in piston damage; y4 expresses that directional valve damages; y5 expresses that non-return valve damages; y6 expresses that seal ring damages; y7 expresses that screws in joint arent tightened. C. Selecting the structure of BP neural network and training sample 1) Determining the structure parameter of BP neural network G.Cbenko, Licheng Jiao thought a three-layer straight feed-forward network with enough nodes of hidden layer approaches to any continuous mapping with arbitrary accuracy. According to mapping existing theory, a three-layer network with a hidden layer can obtain expectation accuracy. If determining concrete problems, once the number of hidden nodes is determined, its structure can be determined. The structure of BP neural network which applies fault diagnosis to hydraulic system of fork lift truck includes three layer, namely, the number m of hidden layer nodes is 4, the number n of output layer nodes is 7, and according to empirical formula where h equals h=() , the number h of hidden layer nodes is 5. The transfer function from the input layer to the output layer in network training is very often a sigmoid function, namely, ,the transfer function from the hidden layer to the output layer is linear function. 2) Selecting training samples Supposing F represents learning sample in network, from the above determined network structure, some parameters are obtained as following: F equals (X, Y), X equals (x1, x2, x3), and Y equals (y1, y2, y3, ,y7). Where, X expresses the input sample, and Y expresses the output sample. Training samples in network is shown in table 2 IV. NETWORK TRAINING AND NETWORK TESTING Training samples from the above table 2 are applied to compiled MATLAB program, where, network training error index is 0.00001, and test results is shown in table 3. In view of table 3, if network training error index is 0.00001, the output result of sample 1 equals 0.9956, 0.9989, 0.0008, 0.0012, 0.0023, 0.0011, 0.0015, however, the expectation value of the output is 1, 1, 0, 0, 0, 0, 0. This shows that the diagnosis result of BP neural network is consistent with the actual result. The value of fault nodes is close to one, the value of non-fault nodes is close to zero, and it is proved that the approach has relatively accuracy and reliability.V. CONCLUSIONThis paper proposes a newly approach of fault diagnosis of fork lift truck hydraulic system based on BP neural network. Through experiment showed, this approach is feasible, has characteristics of fault tolerance, conjecture, memory, adaptation, parallel process etc, and has certain practical value. REFERENCES1 Tianjue Lei. Hydraulic Engineering Hand Book. Machine Industry Press, Beijing, 1998. 2 Heqing Li, Qing Tan. “Fault Tree Analysis on the Powerlessness of Lifting Cylinder in Hydraulic System of the Fork Lift Truck”,Chinese Journal of Machine Tool & Hydraulics,Vol.36 No.2:199-201, 2008. 3 Sanquan He, Yaozhu Mo. Comprehensive Transport & Assembly Machinery. People Traffic Press, Beijing, 2002. 4 Zhong Li, Guoping Yang. Hydraulic Transmission Theory, Fault diagnosis and Elimination of Construct Machinery. Machine Industry Press, Beijing, 2005. 5 Kaili ZHou, Yaohong KANG, Model of the Neural Network & Simulation Program Design for Matlab. Tsinghua University Press, Beijing, 2005. 6 Qingsheng Xie, Jian Yi, Method of the Neural Network in Mechanical Engineering, China Machine Press, Beijing, 2003. 中文翻译:对基于仿真神经网络的叉车液压系统故障诊断研究摘要:阐述了BP神经网络的结构和算法,对基于BP神经网络的液压系统故障诊断产生过程进行了讨论。根据实验和测试叉车液压系统的故障,BP网络有更好的学习功能,高网络归纳整理速度,和高稳定性地学习和记忆能力。诊断结果表明,本文所提出的诊断方法具有较高的可靠性,可达到预期的结果,可用于液压系统故障诊断中。关键词-BP算法;神经网络;液压系统; 故障诊断1.简介因为叉车液压系统结构非常复杂,一旦在使用过程中发生某一故障,它将直接影响运行效率,因此叉车液压系统的可靠性和可维护性变的越来越重要。目前传统的维护方法主要取决于人们的经验,很难保证维护的质量和效率,由于其自组织性和非线性自适应性质,仿真神经网络可能提供一种新的可以并行处理模式比传统的方法更强大更适用。在液压系统故障诊断中,诊断信息通过仿真神经网络比一般基于规律预测的专家系统更容易获得。本篇介绍了BP神经网络在叉车液压系统故障诊断中的应用,提供了一种新的解决方法。2. 一种BP神经网络模型结构的训练算法A一种BP神经网络模型结构典型的三层神经网络结构如图1所示它包括输入层、隐层和输出层。在图1中,圆代表神经元。圆之间连接线具有权重代表神经元之间相互作用的力,是连接在k-th层中神经元i和在k-1-th层中神经元j之间的权重。是神经元的输入端口(),是输出神经元,F()是从(k-1)k-th层到k-th层的传递函数。B.学习BP网络神经算法BP(反向传播)神经网络用输出层的误差估算它的前导层误差,然后再用这个误差判断它的前一层误差依次下去。一层又一层的估算其它层地误差,就可以得出其它层的误差 ,这样,可以形成传递输出层对输入层网络误差并影响输入层信号的过程。因此该算法叫反向传输算法,non-cycle网络使用BP算法演示叫做BP网络,他的训练过程就是学习过程。演算就是当样本矢量输入神经网络时用某种方式调整神经元之间的重量。具体的BP演示算法如下:l 初始化得到正确的值,获得更小的随机非零值。l 给出几组输出输入样本值(),p=1,2,p,i是演算模式组的顺序号是输入量,输出的期望值。l 计算它们真实的输出值=(,),在这个过程中,无数次的传输计算在不同数量的网络层中完成。评估的目标函数网络和输出的误差值一般可以表示如下式:l 判断网络是否满足精确度要求:l 是理想的精确值这个演算过程一直进行到得到满足精确度值时。l 通过依据梯度减掉一个又一个逆向值来调整权重,可根据下式计算:3.建立液压系统故障诊断的BP神经网络本文是以CPQ30型叉车作为一个例子。液压系统的故障率非常的高,而且许多操作失误也存在。针对一般的液压系统故障,BP神经网络验证了其故障的原因。A. 液压系统故障形式及故障机理分析 液压系统的故障形式及故障机理分析见表1。B. 选择BP神经网络单元的输入输出矢量我们定义故障形式x=(,)为神经网络的输入量,故障原因y=(,)作为神经网络的输出量,故障形式和故障机理之间的非线性映射关系就确立了,我们绘制神经网络。输入三个变量,表示三个不同的故障点,表示压力油的温度越来越高,表示举升液压缸压力不够,x3表示连接处油泄漏,输出矢量分别为,表示七种不同的故障点。表示主安全阀压力偏低了,大量的油流入安全阀;表明外层散热的污垢油太多,使散热效率变低;表示密封活塞损坏;表示换向阀处于损坏;表示单向阀处于损坏;表示密封圈损坏;表示螺钉没有拧紧。C. 选择BP神经网络的结构和训练演示样本 1).确定BP神经网络的结构参数 G.Cbenko, Licheng Jiao 想到了一个三层前馈网络,隐层有足够结点近似于具有任意精度任意连续性地映射的方法。根据映射现有的理论,建立的含有隐层的三层网络能获得期望的精度。一旦隐层节点数确定了,它的结构就确定了。提供给叉车液压系统诊断的BP神经网络包括三层,也就是说隐层节点数m的值为4,输出层节点数n值为7,并根据经验公式h=(),隐层节点数h等于5.表一. 液压系统的故障类型及故障机理分析样本点符号故障类型故障原因 符号1压力油温度上升过快主压力阀压力太低,大量的油流入安全阀;外层散热污垢油过多,降低散热效率2举升液压缸压力降低活塞密封损坏;换向阀损坏;单向阀损坏;3联接处密封泄露密封圈损坏;螺钉未拧紧;表二. 对BP神经网络测试样本样本点样本输入 样本输出110011000002010001110030010000011表三. 故障诊断结果样本点输出结果10.99560.99890.00080.00120.00230.00110.001520.00240.00200.98090.99820.9919-0.00120.0015从输入层到输出层的传递函数在网络测试中常常是一个函数的功能,也就是,从隐层到输出层的线性函数。2).选择测试样本假设F代表网络中测试的样本点,从上述已经确定的网络结构中,可以获得以下参数,F=(X,Y),X=(,),Y=(,)。X表示输入信号,Y表示输出信号。网络测试点见表2中。4.网络训练与网络测试:表2中的训练样本适用于编写MATLAB程序,网络训练误差指数是0.0001,测试结果见表3.针对表格3,如果网络训练的误差是0.00001,表1中样本输出结果等于0.9956,0.9989,0.0008,0.0012,0.0023,0.0011,0.0015,然而输出的期望值是1,1,0,0,0,0,。这就说明BP神经网络诊断结果符号实际要求的结果。有故障节点的值接近于1,无故障节点的值趋向0证明了该方法具有一定的精度和可靠度。5. 结论:本文提出了基于BP神经网络的一种新的叉车液压系统的故障诊断方法。通过实验证明,这种方法是可行的,具有故障容差(容错性)、预测、记忆、自适应、并行处理等特性,具有一定的实用价值。参考文献1雷天觉.液压工程手册。北京,机械工业出版社,19982李清何,谭青.叉车液压系统起升液压缸无力的故障树分析,中国机床与液压期刊No.2:199 -201,2008年3何三全,莫耀祖.综合运输与装卸机械,北京,人民交通出版社20024刘忠,杨国平.工程机械液压传动原理故障诊断与排除,北京,机械工业出版社20055周开利,康耀红 .神经网络模型及其MATLAB仿真程序设计,北京,清华大学出版社,20056谢庆生.尹健.机械工程中的神经网络方法,北京,中国机械工业出版社,2003中 国 X X 大 学本科生毕业设计姓 名: 学 号:学 院:专 业:设计题目: 8吨叉车设计 专 题: 指导教师: 职 称: 20* 年 6 月摘 要叉车具有装卸和搬运功能,机动灵活,能适应多变的装卸搬运要求,普遍适用于港口、车站、货场、车间、仓库、油田及机场等处,还可以进入船舱和集装箱内进行装卸作业,除此之外,还广泛应用于军事部门和特殊防爆部门,有的车辆可无人驾驶,到人员不断接近的地方工作适用于柔性加工系统,总之,随着物流技术的不断发展和工业化水平的提高,叉车使用范围将日益扩大,成为一种产量与品种很多的装卸搬运机械。本叉车是参照市场上已有产品大连CPCD80型8吨叉车设计,基本参数与相近,最大载重量也为8吨,本设计主要设计了变速箱、起降油缸、驱动桥。现代叉车技术发展的主要趋势是充分考虑舒适性、安全可靠性和可维护性 ,产品专业化、系列多样化,大量应用新技术,完善操控系统,重视节能和环保 ,全面提升产品的性能和品质。通过对国际国内叉车造型设计的现状分析,运用工业设计的理论和方法,研究了叉车造型设计的要素及设计原则:造型要求简洁明快、线条流畅,以体现车身的力度感与坚实稳重的感;色彩力求单纯,给人以轻松、愉悦的感觉,主色调以明度较高的黄 色、橙色为宜;车身前后左右要求有宽大的玻璃,仪表具有良好的可读性。研究结果对叉车设计具有重要的实际指导意义。关键词:叉车; 三轴式; 滑移直齿轮变速; 紧凑ABSTRACTForklifts can do handing works,and can flexibility to adapt to changing of handing requirements,and generally applicable to ports,railway stations,freight yard,workshops,warehouses,oil fields and the airport and places,and forklifts could still enter the cabin and container handing operations within.In addition,forklifts are alseo widely used in military and special explosionproof sector,some vehicles will be unmanned,that officers should hot work in places close to or for Flexible Manufacturing Systerm.In short, as the logistics and technological development and the enhancement of the level of industrialization,the use of fork lifts will be expanding ,and it will become a yield varieties with a lot of material handing machinery.The forklift is based produces already on the market in Dalian CPCD80-8-ton forklift design,the basit parameters was similar,for the largest load of 8 tons.The main degin of the design is the transmission, Other parts only briefly describes or do not given the design.Within this total,the transmission of three-axis,gearbex,sliding gear transmission,simple and compact structure,by the same agencies to achieve a variable speed transmission and reverse operation.The major trend ofmodern technology developmentof the fork truck is to be fully in consideration of the friendly operation, the reliability, the safety, the goodmaintenance, the specialization, the series, and the diversificat, and to adopt new technology, to improve steering system, and to focuson energy saving and environmentprotection in order to promote the trucks capacity and quality.Based on the analysis of current status of international and domestic forklift truck form design, the key elements and design principles in forklift truck form design was researched using industriM design theory and methodology:It Was put forward that the form offorklift truck should be simple and lively tll smooth lines in order to convey the sense of strength and steadiness;the color strives simplicity to make people feel pleasant and light mainly usingtones ofyeHow and orange;there shouldbe big ass atthefrontand back oftrucks;thein struments should be easy to readThe research results provided practical reference for forklift truck designKeywords: fork truck; 3-axis; sliding gear transmission; compact 目 录1 绪论1.1 叉车的用途与特点 11.2 叉车的分类 21.3 我国叉车外观造型设计的现状 21.4 国际叉车外观造型设计的现状 31.5 叉车造型设计的几个方面 31.6 叉车技术的发展趋势 51.7 叉车在特殊条件下的使用 72叉车设计总体方案2.1 设计总体方案确定 92.1.1 方案的制定原则 92.1.2 设计方案的规划 92.1.3 方案设计内容总结 102.2 叉车发动机的选择 112.2.1 发动机基本型式的选择 112.2.2 发动机主要性能指标的选择 123 变速箱设计3.1 变速箱的构造和原理 153.2 变速箱的结构方案图 163.3 变速箱主要参数的选择 163.3.1 变速箱挂慢速档时参数选择 163.3.2 变速箱挂快速档时参数选择 183.3.3 变速箱挂倒档时参数选择 203.3.4 中心距确定 213.3.5 齿轮模数确定 223.3.6 齿数分配 223.3.7 齿轮其他基本几何参数与结构图 233.3.8 主要零件的计算 283.4 齿轮公差组的确定 303.5 轴的结够设计及强度计算 313.5.1 第一轴的结够设计及强度计算 313.5.2 中间轴的结够设计及强度计算 403.6 轴承的选择与校核 473.7 键的选择与校核 483.8 确定箱体的基本参 504 驱动桥设计4.1 主减速器设计 504.2 差速器设计 524.2.1 齿轮主要参数选择 534.2.2 几何参数的计算 544.2.3 行星齿轮轴直径及支撑长度确定 554.3 齿轮强度计算 565 液压驱动与控制系统的设计5.1 驱动马达的选择 565.2 举升液压缸的计算 575.2.1 液压缸主要零件的作用 575.2.2 液压缸主要尺寸的确定 585.2.3 液压缸的结构设计 605.3 驱动方案的选择 62 5.4 驱动方案的确定 636 液压系统的常见问题及解决措施 64结论 69参考文献 70附录1 叉车总图 71翻译部分英文原文 72中文译文 76致谢 801 绪论叉车过去被称为叉式装卸车或铲车,是一种以货叉为标准取物装置,通常能将货物提升三米的特殊车辆叉车采用轮盘底盘,属于流动是起重机械或货物搬运机械,是物流机械的一种,它又是一类边缘产品,有时也被归入工程机械。它机体紧凑、轴距较短、转向灵活、结构紧 、噪音低、污染小、造价低、操作灵活,可以在工作场地狭小的 间作业。能通过比较低矮的仓门,货物的升降采用液压操纵使得操作简单,动作平稳,自身具有装卸功能无需辅助人员,因此叉车广泛应用于车间、仓库、港口、车站的场所。随着科技水平和文化意识的提升,现在的产品设计已经从 能主义(形式追随功能)转向情感主义(形式追随情感) 。 件设计好的产品不仅要满足用户的生理需求,还要满足心理的需求。随着工业设计的不断发展,曾经以技术为主体的设计转向以技术为客体,以用户为中心的设计,运用工业设计的方法和技术成了人类专门研究的主题。如何使叉车生产企业跳出原有的重功能、轻形 设计的固有模式,适应用户不同的产品需求;如何迎接加入WTO后外来产品对我国叉车生产企业的冲击和影响;如何建立一个整合考虑功能技术、人机关系、形态的现代设计方法,是我造型设计新颖、色彩处理得当、人机关系协调、安能给人良好的视觉效果和宜人的生产条件,对美化环境、提高工效大有好处。 1.1 叉车的用途与特点叉车的机体结构紧凑,轴距较短,转向灵活,能在狭窄的场地和通道内作业,能通过比较低矮的仓门,货物的升降采用液压操纵,使的操作简单,动作平稳;在采用货叉搬运成件货物时,自身具有装卸能力,无需辅助人员。因此叉车非常广泛的应用于车间、仓库、港口、车站等场所,进行装卸、堆垛、拆垛、和极短距离的搬运。叉车对于现实装卸搬运作业的机械化,提高劳动生产率非常重要,是现代物流系统的重要设备。由于叉车具有很高的机动性和灵活性,广泛使用在国民经济的各个部门。采用特殊的叉车或换用不同的属具,能够进一步扩展叉车的用途。如侧面叉车广泛应用于林业部门,集装箱叉车用于港口,蓄电池叉车用于食品冷库,三向堆垛叉车用于立体仓库。但是叉车汽车进行距离货物运输。叉车在仓库等狭小场地装卸工作的典型工作循环为:调整方向、对准货位;调整货叉高度,放平货叉;前进叉取货物,略微起升货物,后倾使货物稳定,后退调整货物离地300mm左右,将货物搬运出仓库;调整方向,对准运货的载重汽车,起升货物到高于货车车厢的高度;前进到达货车的装载位置,前倾放平货叉,降下货物;后退取出货叉,后倾门架并降下货叉到离地距离300mm左右,将叉车开进仓库取下一件货物。在上述每一作业循环中,驾驶员要多次操作节气门,离合器、变速器、转向盘、制动器、换向阀等。作为车辆,作业时还有避让障碍和人员,驾驶员的操作非常繁重。叉车的的工作特点是:转向、离合、换挡、制动、起升、倾斜等操作频繁。1.2叉车的分类平衡重式叉车的构造和性能特点是:货物重心位于四个车轮所围成的支撑平面之外,有稳定性问题;其底盘系统与汽车、拖拉机、运输车量相比,有前轮驱动、后轮转向、车速低、爬坡度大、机动性强、刚性悬架、越野性差、结构紧凑,自重较大等特点。根据叉车的起重量,过去习惯将叉车分为小吨位(0.5吨和1吨)、中吨位(2吨和3吨)、和大吨(5吨,当时没有更大的叉车)。根据动力来源,叉车分为手动叉车(起重量0.5吨以下)、内燃叉车(0.5吨至42吨)和蓄电池叉车(3吨以下)。根据货物与叉车的位置关系,叉车分为正面叉车和侧面叉车。正面叉车包括平衡重式叉车(内燃叉车和蓄电池叉车,)和前移式叉车(蓄电池叉车、小吨位,室内使用);侧面叉车包括多面叉车(立体仓库用)和集装箱叉车等。根据叉车主要部件的技术特点,叉车又可以分为汽油叉车、柴油叉车、液化石油叉车;机械传动叉车、静压传动叉车、机械转向叉车、助力式或全液压动力转向叉车、起升门架叉车、高起升门架叉车、全自由提升叉车、集装箱叉车等。1.3我国叉车外观造型设计的现状我国叉车工业起步于 20世纪五、六十年代。在原机械工业部的领导下,挑选国内几家企业的技术人员进行共同开发、联合设计,然后以当时计划经济的模式,根据叉车的不同型号(吨位)分配给各家企业进行制造生产。进入 20世纪 80年代后,计划经济的束缚逐渐减轻,各家企业根据自身的技术、资源力量,在原来的型号基础上向上、向下延伸,普遍建立起一套不同型号的产品系列,技术上主要以动力系统、液压系统作为核心。20世纪90年代中后期,随着国际上 Linder、Toyota等大公司产品的进入,对我国的叉车制造行业形成了极大的冲击。为了迎接挑战,国内企业在车身的钣金工艺、动力系统、液压系统、装配加工工艺等领域投入了很大的技改力度,引进了大批数控加工设备和流水线,在技术、工艺上有了很大的提高。但是国内企业在设计上相对滞后 ,主要以模仿日本企业的设计为主。在模仿过程中,由于受到加工工艺的制约,总体效果差强人意 ,特别是在车身形态方面存在很多不足,主要表现在: (1)外观形态仍采用呆板的直线,整体形式陈旧、臃肿,不符合现代的审美情趣; (2)结构线型混乱,形体比例不协调,机构外露多,布局零乱,松散 ,视觉稳定性差; (3)极少考虑人机工程操作的舒适性和合理性; (4)色彩单一、陈旧,色调灰暗,缺少变化和统一 ,商标、标牌等附件的布局与整体不协调。1.4 国际叉车外观造型设计的现状 20世纪 80年代,以林德(LINDER)叉车为代表的叉车生产企业在外形设计上大胆突破,追求流线型,讲究艺术性,开始导入汽车的造型设计元素。在亚洲,日本各大公司在外形设计中也逐渐以圆弧曲线代替直线,注意造型的美观流畅。同时,随着工业的发展,部件的可靠性有了很大的提高,不用再过多地考虑维修的方便性,这样就为将它们遮盖起来创造了条件。叉车的部件除了必须布置在外面的操作系统、各种仪表、警告装置外,其余部件均被车身包裹起来,给人种整洁美观的感觉。步入21世纪,国际叉车制造企业对形态更加重视,受汽车形态设计 新锋锐 (New Edge)风格的影响,叉车形态在原流 线型的基础上增加了一些坚挺的块状轮廓明显的线条,流畅中彰显力量、圆润中蕴涵挺拔,叉车形态随社会审美情趣的演变不断地发展变化并成为叉车更新换代的主要手段之一。2003年世界叉车展览会的4款叉车。总体而言,当今世界叉车形态设计的趋势可以用8个字概括:流线、遮盖、高效、舒适。主要有以下特点: (1)采用系统设计的观念,从 人 一机 一环境 整体来考虑叉车的设计; (2)全悬浮安全架,轴线上减轻振动,线型上使形态丰富; (3)弧线和直线相结合,线条流畅、简练,极富动感活力; (4)人机界面设计合理,操作舒适、简单; (5)采用鲜艳的颜色,色彩计划丰富、大胆,视觉冲击力。1.5 叉车造型设计的几个方面 :叉车车身造型设计 现代叉车车身造型要求简洁明快、线条流畅,以块感的造型手法体现车身的力度感与坚实稳重的量感。因此,设计时要注意整体性,避免使零件过分凌乱和松散;要精心规划,将有关部件集中在一定的较规整的空间范围内,分块明确,简洁完 。这样可以增强叉车的整体感,使形体轮廓更加鲜明,更富于个性特色。 叉车造型色彩计划 色彩是造型的重要因素 ,好的产品色彩设计能更美化产品,提高外观质量。叉车的色彩虽然依附于形体,但色彩比形 更具有感染力,能先于形体影响人的情感。设计叉车时,首先需要确定主色调,才能使机具显得统一。即应以一色为主,其它色彩为辅。主色调占大部分面积,其位置也多在注目之处,如门架、车身、平衡重等。叉车主色调的确定应考虑有效地发挥产品的功能,同时为操作者创造协调的人机关系,给人以亲切、舒适、轻松、愉悦的感觉,从中得到美的享 。 叉车车身紧凑,运转灵活迅速,司机操纵动作频繁而紧张。为了安全和引人注目,一般来说,主色调以明度较高的黄色、橙色为宜。黄色、橙色是目前国际工程机械的流行色。从国际发展趋势来看,红色、绿色最近也是被运用较多的颜色。叉车的色彩力求单纯,一般23色为宜,色彩越简洁越醒目,整体感越强。主色调确定之后,一般可施辅助色彩的部分有驾驶室安全框架、门架、货叉和平衡重等。对于叉车来讲,只能选定几处,切不可面面俱到,用色过多,反而显得杂乱。童雪驶室门架虽然着色面积不大,但位于机具中部特别醒目。设计者如为表现其牢固、坚实安全,可采用深铁蓝或黑色。对于中、小型叉车,为表现机具灵活机动,可采用明度较高的灰白、米黄、浅蓝色等。 人机关系的协调 现代产品造型设计要求在满足功能结构要求和遵循造型形式美规律的同时必须符合人机工程学原则,满足宜人性,才能高效、可靠、安全和舒适地操作。过去人们总是关心技术的先进性,而较少关心人机工程因素,或者在设计完产品之后才对产品进行人机工程分析,滞后性强,最终的产品操作起来很不舒服,甚至带来误操作而引起事故。因此,在设计产品之前进行人机工程分析十分必要。叉车设计在考虑人机工程因素时,一般有以下几个方面。 (1)驾驶空间 驾驶员的活动空间主要在司机室内部,宽敞明亮的司机室扩大了驾驶员的视野,前后左右及司机室顶部都有宽大的玻璃,驾驶员可以方便地观察到机器周围的情况;较大的下部空间可以使驾驶员不至于因为空间的狭小导致腿部的疲劳,操作起来比较方便。为了适应不同身高的驾驶员来操纵叉车,同一型号的叉车针对不同的驾驶员其主要部分都可以。因人而易 ,根据可调性原则采用不同配置尺寸。例如:从司机座椅到前方的制动踏板、油门踏板之间的距离;从座椅靠背到操纵杆之间的距离;从方向盘到驾驶员之间的距离,方向盘的高度等。这样就可以使那些身高160190m之间的驾驶员在操纵叉车时都能感到非常舒适。(2) 驾驶舒适性驾驶员的驾驶舒适性除了与驾驶空间有关,还与座椅的设计密不可分。座椅的设计应尽可能使乘客脊柱处于生理体位,保持正常的生理弯曲。驾驶环境不仅要求对座椅能进行前后调整、对靠背能进行角度调整,而且要求座持柔软舒适、富有弹性,并配有减震装置。因为叉车的前后悬挂都是刚性的结构, 在整机上无减震装置,易使驾驶员疲劳。为了弥补叉车结构上的这一先天缺陷,必须在座椅上装设减展装置。据国外资料介绍 ,目前国外的有些叉车的座椅下面装有减震油缸。 (3) 人机界面设计 此外,仪表板人机界面的设计也必须认真考究。造型漂亮的硬塑料面板的组合仪表,在国外叉车上已成发展趋势。人机界面设计得好 ,可使人机之间传递交换信息畅通无阻,使人能迅速、正确识别并获取机内信息,人脑中枢处理后作出的操作能容易准确地发送给机具。因此,各种仪表很讲究可读性,有的用数字显示,有的用指针或信号指示,在新近生产的叉车上,甚至设置了通讯联络装宜,供驾驶员在叉车操作现场与计算机管理中心进行信息联络,以加强叉车的运行营理,提高作业效率。 另外,功能集成的操作区不仅缩短了手臂移动的距离,减少了操作力,而且还实现了精确的组合控制。驾驶员可以同时对叉车进行联合操作(例如门架的起升和属具的伸缩等),这些组合控制是由电控和液控来完成的。 2l世纪企业竞争的焦点是创新产品的竞争。对于产品生命周期来说,产品的外观造型日益显得重要。用工业设计的理论方法和技术来设计叉车,提高叉车使用的可靠性,驾驶的舒适性,造型的美观性,正在成为我国叉车企业竞争的一大机遇。 1.6 叉车技术的发展趋势叉车市场的激烈竞争促进了叉车技术的发展 ,现代叉车设计中正在大量地、不断地应用各种新技术 ,提高产品的性能和品质 ,以满足市场的需要。1.叉车设计人性化人性化的概念在当今的叉车设计中无处不在 ,尤其是在欧洲车型上得到了最充分的体现。a.充分考虑舒适性例如,配备醒目的数字化仪表、报警装置 ,实现工况的在线监控;采用浮动驾驶室(可移动、升降) ,使操纵者获得全方位视野;以集中手柄控制替代多个手柄控制 ,电控替代手控;逐渐将电子监测器和高度显示器作为高升程叉车的标准配置等。b.允许个性化设置性能参数不同的驾驶员有不同的操作习惯 ,不同的场地环境也有不同的要求 ,叉车设计允许驾驶员根据自己的驾驶习惯或者场地条件设定个性化的运行参数 ,如最大行驶速度、加速度、制动灵敏度等 ,如果驾驶员是一个有活力的年轻人 ,他可以设置高加速、快刹车 ,体验动感十足的工作;如果驾驶员是个沉稳的中年人 ,他可以设置慢加速 ,缓刹车 ,那么在整个驾驶过程中 ,都会感觉十分舒适 ,不会有急起动、急刹车的振动。符合每一个叉车驾驶者的驾驶习惯的叉车 ,就像一件量身定制的衣服 ,能够适合每个驾驶员的具体情况。c.充分考虑安全可靠性与可维护性保证叉车驾驶员的安全一直是设计人员重点考虑的问题。除停车、行车制动等基本安全措施外 ,通过配备功能齐全的监控系统、动力制动系统、防侧翻系统 ,以及采用电控、液压、机械 3套独立制动系统 ,可大大提高叉车整车的安全可靠性。同时 ,电子技术的发展与运用 ,使对叉车安全性研究向智能化方向发展。2.产品专业化、系列化、多样化系列化是叉车发展的重要趋势。国外著名大公司逐步实现其产品专业化、系列化。与此同时 ,叉车产品更新换代的周期明显缩短。叉车产品的特点是科技含量高、研制与生产周期较长、投资大、市场容量有限、市场竞争主要集中在少数几家公司。各厂家皆以产品种类、系列的多样化去充分适应不同用户、不同工作对象和不同工作环境的需要 ,并不断推出新结构、新车型 ,以多品种、小批量满足用户的个性化要求。自动仓储系统、大型超市的纷纷建立 ,刺激了对室内搬运机械需求的增长。高性能电动叉车、前移式叉车、窄巷道叉车等各类仓储叉车得到迅速发展为了尽可能地用机器作业替代人力劳动 ,提高生产效率 ,适应城市狭窄施工场所以及在货栈、码头、仓库、舱位、农舍、建筑物层内和地下工程作业环境的使用要求 ,小型叉车及微型叉车得到了较快的发展还出现了一种铰接式叉车 ,它主要用于窄巷道内物料的搬运。另一方面 ,叉车通用性也在提高 ,这样可使用户在不增加投资的前提下充分发挥设备的效能 ,完成更多的工作。集装箱叉车也得到了发展。目前 ,集装箱搬运与堆垛设备的主要生产商集中在欧洲 ,如瑞典的Kalmar、SMV,意大利的 Belotti、CVS、Fantuzzi,法国的 PPM,芬兰的 SISU Valmet,德国的 Linde等。国内生产集装箱叉车的仅有 1家 ,主要依赖进口。集装箱叉车仍是所有集装箱港口、码头、中转站搬运与堆垛空箱必不可少的设备 ,且堆垛层数有不断增加的趋势。3.节能和环保化环保要求推动了动力技术的发展。电动叉车具有能量转换效率高、无废气排放、噪声小等突出优点 ,是室内物料搬运的首选工具 ,但其受蓄电池容量限制 ,功率小 ,作业时间短。目前国内外均在不断改进铅酸蓄电池技术 ,通过提高材料纯度等使其在复充电次数、容量和电效率方面有了很大提高。由于技术的进步 ,电动叉车现已突破只能用于小吨位作业的局限性。目前国际上电动叉车的产量已占叉车总量的40%( 国内为 10%15% ),在德国、意大利等一些西欧国家 ,电动叉车比例高达 65%。4.机电液一体化高可靠性、性能优越的产品 ,以及装备先进电子技术的机电一体化产品的市场前景看好。以仓储发展为依托 ,发展新品种 ,特别是前移式叉车和堆垛车产品。计算机技术在电动叉车上逐步得到推广应用 ,并纳入信息化控制。无人驾驶叉车适用于有毒或特殊环境的需要 ,具有较大的发展空间。a.节能和机电液一体化高新技术的应用微电子技术、传感技术、信息技术的发展和应用 ,对提高叉车业整体水平 ,实现复合功能 ,以及保证整机及系统的安全性和自动化水平的作用将更加明显 ,使电子与机械、电子与液压的结合更加密切实现以微处理器为核心的机电液一体化是未来叉车控制系统发展的主方向 ,即以微处理器为核心 ,控制由局部控制向网络化方向发展 ,使整车保持最佳工作状态 ,实现叉车的智能化作业。对于电动车辆 ,传统的电阻调速控制器已被淘汰 ,而新型 Mosfet晶体管因其门极驱动电流小 ,并联控制特性好 ,且有软硬件自动保护和硬件自诊断功能等优点 ,得到广泛应用。串励控制器和他励控制器仍是市场的主导产品。交流控制技术将进一步发展。随着交流调速控制系统成本的降低与闭式交流电机技术的成熟 ,交流电机叉车将会因其功率大、维护性能好而取代直流电机叉车。采用电子转向系统与动力转向系统相比可节能 25%,它可根据叉车的使用工况 ,适时控制电机转速 ,是叉车节能降噪的有效措施。b.制动系统向电子化方向发展现代叉车一般配有 3套独立的制动系统:作用于驱动轮和承载轮的踏板液压制动;电子或机械式驻车制动;再生制动。再生制动的原理是 ,叉车在下坡、停车、前进 /后退转换过程中的动能不是仅仅消耗在机械制动器上 ,而是通过控制器将电动机变成发电机 ,给蓄电池再充电。这种制动系统延长了每次充电后的工作时间 ,一般可延长 5%10%,同时减少了机械制动器的磨损 ,降低了使用成本 ,对于频繁起制动的叉车来说尤为重要。为了减少制动冲击 ,增强适用性 ,要求传动系统的制动力矩可调 ,从而促进了可调力矩电磁制动器的发展。可调力矩制动器由 1个弹簧加压制动器和电子控制装置力矩控制器组成 ,这种机电一体化的制动系统在实现制动力矩可调功能的同时 ,还可以通过力矩控制器对制动器的磨损进行监测 ,使系统的可靠性提高 ,降低运行维护成本。此外 ,这种可调力矩制动器还可以设置 CAN总线接口 ,以实现对制动器的远程诊断、控制和对制动控制的网络化操作。转向系统向电子化迈进。传统的蓄电池叉车转向系统采用机械转向或液压助力转向。机械转向的缺点是操纵力大 ,操作者易疲劳;液压助力转向的缺点是浪费能量。采用电子转向不仅操纵力小 ,而且比液压助力转向节能约 25%。目前 ,电子动力转向系统主要有 2种:一种为位置反馈电子动力转向系统 (Jungheinrich公司、安徽叉车集团公司的产品);另一种为扭矩反馈电子动力转向系统 Linde公司(TCM公司的产品) 。c.先进完善的电气系统现代电动叉车均配有先进完善的电气系统 ,包括行走、起升、转向控制器、DC - DC变换器和车载充电器等。行走电机从 DC串励向 DC他励并进一步向 AC交流方向发展。加速器从碳膜电阻型有磨损式向霍尔型无磨损式发展。仪表盘上配置有各具特色的组合仪表面板 ,它采用大屏幕点阵式液晶显示和 LED管 ,实时显示叉车状况 ,包括放电显示、工作计时、电机温度、故障诊断等多种信息。随着电子技术的发展 ,电动叉车的控制器日趋完善。d.电瓶叉车采用交流电机、变频调速近来交流电机已引起叉车界极大的兴趣。交流电机运用于叉车具有以下显著特点:一是叉车运行速度高 ,工作装置起升速度高;二是由于它采用高效控制器及具有再生制动功能 ,因此 ,比传统叉车节能30%以上;三是全封闭电机、轴承及多盘制动器免维护(无接触器或碳刷) 。交流电机的电压有越来越高的发展趋势 ,高电压 (7280 V) 已在欧洲开始使用。在高电压下工作时 ,实际工作的电流很小 ,叉车在工作中发热更少、效率更高 ,完全克服了直流电机产生热量多、效率低下、维护频繁的缺点。快速充电技术的发展日趋成熟 ,车载充电机将更多地运用于叉车 ,使充电更方便 ,充电电流可达到传统充电电流的 4倍以上 ,充电时间更短 ,效率更高。采用交流电控可以提高生产率 ,加速快 ,可提高车辆行驶速度和门架起升速度 ,且高速行驶时输出转矩大。在同样工况下能耗小 ,可以延长蓄电池组单班使用时间。5.智能化和集成化a.电脑控制动力转向现代叉车普遍采用电气动力转向(EPS )和电气液压动力转向(EHPS) 。这 2种转向均由电脑控制。Linde、Jungheinrich、BT、Still公司的前移式叉车装备了 EPS,由输入轴、输出轴、转向轮、转向电机和传感器等组成。在方向柱下装有 1个固态逻辑单元 (电子传感器) ,它可以检测转向角的差值 ,并将其输入到电气控制系统中来控制转向电机 ,使其与转向力成正比。当方向盘不转动时 ,转向电机不工作 ,而传统的转向电机一直旋转 ,噪声和能耗较大 ,容易造成电机和齿轮泵的磨损。方向盘转动时 ,车轮的转向角度通过转向传感器同步反馈给控制器 ,自动补偿并修正定位 ,使叉车的转向操作更为精确 ,实现了方向盘的自动精确定位。b.液压泵电机控制器的应用液压泵电机控制器可以控制电机实现门架起升 /前进 /后退等动作的无级调速 ,还可以设定电机转速 ,以控制货叉倾斜 /侧移速度。采用液压泵电机控制器可以节约 25%的能量 ,延长蓄电池组单班使用时间 ,降低液压系统的发热量。TCM、安徽叉车集团公司等的蓄电池叉车均采用了液压泵电机控制器。c.门架下降采用负载势能回收技术门架下降采用负载势能回收技术可实现门架下降的无级调速 ,还可节约 5%的能量。负载势能回收的原理是 ,门架下降时 ,液压泵变成液压马达 ,电动机变为发电机 ,将负载的势能转化为电能对蓄电池进行充电 ,以达到节能的目的。d.操纵系统向集成化方向发展随着操作人员对操纵舒适性的要求越来越高,集成化操纵成为发展趋势。所谓集成化操纵 ,就是用一个操纵手柄完成蓄电池叉车的所有控制动作:叉车前进 /后退、门架前移 /后退、门架上升 /下降、货叉前倾 /后倾、货叉左侧移 /右侧移。1.5叉车在特殊条件下的应用叉车是重要的物料搬运设备,其工作状态的安全性也是非常重要的。在一些特殊条件下,叉车的使用应注意如下几个方面。 新车走合期的使用 新车或大修后叉车的使用寿命及其工作 的可靠性,除与制造及修理质量有关外 ,还与 走合期的正确使用和保养有着密切关系。因此,叉车的操作必须按照走合期的规定执行。还应根据季节、环境、车型的不同,正确选用燃油和机油。 a.新叉车使用注意事项 出厂的新叉车,均经过严格的出厂检验。 但在储运过程中,叉车的各零部件可能发生 松动与损伤,因此在使用前,先对叉车内外清洁,再进行下列项目的检查。 叉车各机械联接件的紧固情况,特别是转向系统、车轮及轮胎、起升机构等联接螺栓及锁紧装置是否紧固与正确。 叉车各部件管路和接头,特别是液压系统和行车制动器的总泵、轮缸有无渗漏现象。 叉车及发动机或电机的润滑状况。 各电气件的接头、线路及电气仪表等是否完好,能否正常工作,蓄电池电解液的液面高度和相对密度是否符合规定。 检查轮胎气压是否合乎规定要求。 b.新叉车走合期的要求 新叉车的走合期为行驶里程 500kin,若无里程表显示,走合期也可定为 4个月或使 用时间 500h。发动机的运动零部件因配合较紧,在走合期内怠速可调整得略高些,可为 500600rrain。汽油机可调整化油器怠速调整螺钉;柴油叉车应避免在抖振较大时运转。 内燃叉车应检查发动机和喷油泵内机油的质和量。在走合期后可更换一次机油。 新叉车工作 30小时后,应检查变矩器、变速箱、动力换挡变速箱、驱动桥、制动鼓、直流电机等是否产生高热和杂音。 新叉车在工作250小时后,应将汽缸盖螺栓及前后车轮轮毂螺母按规定力矩和顺序旋紧一次。 走合期满,要认真清洗发动机、驱动桥、变速箱、转向器和油箱,重新更换润滑脂,严格按换油工艺更换液压系统液压油。此外,还要检查各部件紧固情况、皮带松紧度、蓄电池电解液液面高度和密度、制动总泵液面高度、离合器踏板和制动踏板的自由行程等。检查确认各部位良好后,方可投入正常使用。 严寒地区叉车的使用 严寒地区气温低,润滑油粘度较大,燃油气化性能差,发动机启动困难。进入严寒季节前,做好叉车的换季保养工作,重点是要更换发动机和液压系统的油液,调整电解液密 度,放净冷却水,加注防冻液等。改善发动机的低温启动性能,常用的方法是用热水预热发动机;柴油发动机还可加装启动预热装置。经常清洗油箱、滤清器和油管,防止有水结冰 。 当叉车停机时间较长时,应间断地启动发动机,使冷却水保持一定温度。停车时,应选择干燥、朝阳、避风的地点,以防发动机温度下降过快。 炎热地区叉车的使用 酷暑季节,天气炎热,容易产生水箱“开锅”、燃油系统“气阻”、蓄电池电解液消耗过快、液压制动因皮腕膨胀变形而失灵、轮胎气压升高等问题。 驾驶员在夏季作业时要注意:进入夏季前,并按规定加注夏季用的润滑油。清洗水道,清除冷却系统中的水垢,检查散热器工作状况及风扇皮带的松紧度。作业中,随时注意发动机温度,经常检查和补充冷却水。停车休息时,尽量靠近阴凉处,并打开发动机盖通风散热,如冷却水沸腾时,不宜立即熄火和急于添加冷水。应使发动机怠速运转,待温度稍下降后,再熄火补充冷水。适当降低限额电压,以减小充电电流。经常检查电解液液面高度,使之保持高出极板 l0l5mmo 在危险环境叉车的使用 在有易燃气体和粉尘的危险区域内作业,一旦出现火源,其后果不堪设想。机动工业车辆安全规范明确规定,在易燃、易爆环境中作业的车辆必须获得在此环境中作业的许可证方可进行作业。目前国内还没有为在潜在的可燃性气体环境中使用机动车辆而专门制定安全标准及法规。但在危险环境中使用的叉车必须遵守我国有关的防爆安全法规。 2 叉车设计的总体方案毕业设计是本科教学的一个重要教学环节,是学完技术基础课及有关专业课以后的一个专业课程内容的综合设计。叉车的设计正是通过具体设计来提高学生的机构分析与综合能力、机械结构设计的能力、机电液一体化系统设计能力,掌握实现生产过程自动化的设计方法有效途径。通过这一教学环节要求达到:(1)通过设计,把有关课程(机构分析与综合、机械原理、机械设计、液压与气动技术等)中所获得的理论知识在实际中综合地加以运用,使这些知识得到巩固和发展,并使理论知识和生产密切的结合起来。因此,叉车设计是有关专业基础课和专业课以后的综合性的专业课程设计。(2)叉车设计是机械工程及自动化专业的学生一次比较完整的机电一体化整机设计。通过设计,培养学生独立的机械整机设计的能力,树立正确的设计思想,掌握机电一体化机械产品设计的基本方法和步骤,为自动化机械设计打下良好的基础。(3)通过设计,使学生能熟练的应用有关参考资料、计算图表、手册、图册和规范;熟悉有关国家标准和部颁标准,以完成一个工程技术人员在机械整体设计方面所必须具备的基本技能训练。(4)煤矿生产的需要。2.1设计总体方案确定2.1.1方案的制定原则此次毕业设计的题目是叉车的设计。作为一次整机的设计,对各方面都有明确的原则要求。(1)设计出的整机叉车要能够在控制系统的控制驱动下,准确实现预定动作,完成设计任务;(2)设计出的整机叉车结构尺寸要合理,要具有良好的工艺性,方便制造,方便安装。要留有合理的空间,以便各种控制线路或是液压油路的铺设;(3)设计出的整机叉车在最大负载情况下要能够符合强度要求。并且,为了提高其抗瞬间振荡冲击的能力,应留有一定的强度和功率余度。原则是固定的大框架,在设计过程中,还应在遵循大框架的前提下,做一些灵活的变动,以达到设计的良好工艺性、高效性,积极应用各种优化设计方法。2.1.2设计方案的规划一、叉车运动方式的选择叉车,不仅要求能够顺利的实现动作,而且还要求这种有目的的动作能够有耗时短、动作迅速,效率高,能耗小的特点。所以,在设计叉车的时候,我们就要根据现场的实际使用需求来最优化的选择它的动作实现方案。本设计中的叉车,在实际生产中主要要求实现的任务是:在工厂、仓库、港口码头、机场或工地完成叉取、搬 、堆垛等作业的一种工程车辆。在综合考虑了各种方案后,我选择了以下方案:(1)货叉实现叉取、搬 、堆垛等工作;(2)起升液压缸实现货叉的上升 /下降;(3)倾斜液压缸实现货叉前倾 /后倾;(4) 控制部分实现整机的操作控制;(5) 液压传动系统实现动力的传递和转换。二、叉车驱动方式的选择设计叉车时,选择哪一类驱动系统,要根据叉车的作业要求、叉车的性能规范、控制功能、维护的复杂程度、运动的功耗、性能与价格比以及现有条件等综合因素加以考虑。在注意各类驱动系统特点的基础上,综合上述各因素,充分论证其合理性、可行性、经济性以及可靠性后进行最终的选择。工业机械较之其他如教育、医疗或科研等其他用处机械,显示出的主要特点就是输出功率大,需承受载荷重。因此,在本次设计如此定位的情况下,选择了机械传动方式。虽然液压传动与其他的传动方式比较,如电动、气动、机械传动等方式,液压传动方式有着自己独有的优点,但也有明显的缺点。优点如下:(1)液压传动能在运行中实线无级调速,调速方便且调速范围比较大,可达100:12000:1。(2)在同等功率的情况下,液压传动方式装置的体积小,重量轻,惯性小,结构紧凑(如液压马达的重量只有同功率奠基重量的1020),而且能传递较大的力或转矩;(3)液压传动工作比较平稳,反映快冲击小,能高速启动、制动和换向。液压传动装置的换向频率,回转运动每分钟可达500次,往复直线运动可达4001000次;(4)液压传动装置的控制、调节比较简单,操纵比较方便、省力,易于实现自动化,与电气控制配合使用,能实现复杂的顺序动作和远程控制;(5)液压传动装置易于实现过载保护,系统超负载,油液经溢流阀回油箱。由于采用油液做工作介质,能自行润滑,所以寿命长;相比其他传动方式,液压传动由于其工作方式的特殊性,存在一些缺点:(1)液体为工作介质,易泄漏,油液可压缩,故不能用于传动比要求很高的场合。(2)液压传动中有机械损失、压力损失、泄漏损失,效率较低,所以不宜作远距离传动。(3)液压传动对油温和负载变化比较敏感,不宜在底、高温度条件下使用,对污染也很敏感。(4)液压传动需要有单独的能源(例如液压泵站),液压能不能像电能那样从远处传来。(5)液压元件制造精度高,造假高,所以需要组织专业生产。(6)液压传动装置出现故障时不易追查原因,不易迅速排除。因为上述缺点所以选择机械传动2.1.3方案设计内容总结本次设计要求,能够鲜明地体现机电一体化的设计构思。所谓机电一体化技术,是机械工程技术吸收微电子技术、信息处理技术、传感技术等形成的一种新的综合集成技术。尽管机电一体化的产品名目繁多,并由于它们的功能不同而有不同的型式和复杂程度,但做功的机械本体部分(包括动力部分)和微电子控制部分(包括信息处理)是其基本的、必不可少的要素。我们选择叉车作为设计题目,无论从内容的深度、分量以及覆盖各科知识面的程度来衡量都是适当的。设计时的主要流程如下:(1)拟定整体方案,特别是机电液的有机结合的设计方案;(2)根据给定的参数选择合适的控制机构;(3)各部件的设计计算;(4)叉车工作装配图的设计和绘制;(5)液压系统图的设计和绘制;(6) 编写叉车设计计算说明书。2.2叉车发动机的选型2.2.1发动机基本型式的选择 至今世界上绝大多数的汽车都是采用往复活塞式内燃机,其中绝大多数的轿车采用汽油机,而几乎全部的重型货车、绝大多数的重型货车和相当一部分轻型货车则采用柴油机。近二三十年来在极少数汽车上采用了转子发动机、燃气轮机、高能蓄电池和电动机等动力装置。为消除污染以蓄电池为能源的电动汽车受到各国的重视,列为发展方向并在加紧研制中。但从目前的情况来看,在相当长的时期内,往复式内燃机仍将是汽车发动机的主要型式。因此,这里仅就汽车内燃机的选型问题进行讨论。在汽车发动机基本型式的选择中首先应确定的是采用汽油机还是柴油机,其次是气缸的排列型式和发动机的冷却方式。就世界范围而然,大型汽车的发动机已经柴油化,中型汽车也多采用柴油机,轻型载货汽车采用柴油机的也不少,甚至欧洲已将小型高速柴油机用到某些轿车上。与汽油机相比,柴油机具有油耗低、燃料经济性好、无点火系统,故障少、工作更可靠,耐久性好、寿命长,排气污染较低和防火安全性好等优点。但一般柴油机的振动及噪声较大,轮廓尺寸及质量较大,造价较高,起动较困难并易黑烟。近年来,由于柴油机在产品设计和制造工艺方面的不断完善,其上述缺点已得到较好的克服。较大马力、高转速、低噪声、小型化且运转平稳的柴油机的研制开发成功,使装柴油机的轻型汽车日益增多,在轿车上的装用也取得成功。但预计在今后相当长的一段时期内,考虑到燃料使用的平衡及汽油机的转速高、升功率高、转矩适应性较好、轮廓尺寸及质量较小、便于布置、振动及噪声较低和适于高速车辆等特点,绝大多数的轿车和小型车辆仍将采用汽油机,而装载量6t以上的汽车将全部装用柴油机,装载量25t的部分轻型和中型汽车则采用两种发动机均可安装而由用户选择的方式为宜。按气缸排列型式,发动机又有直列、水平对置和V型等区别。直列式的结构简单、维修方便、造价低廉、工作可靠、宽度小、易布置,因而在中型及以下的货车上和排量不大的轿车上得到了广泛应用。4L以下的汽油机多采用直列式,但对大排量的直列发动机而言,不是缸径过大,就是缸数过多,使发动机过长和过高,质量也过大。因此,在中高级以上的轿车、重型载货汽车和重型越野汽车上,采用V型发动机的日益增多。V型发动机相对于直列式有许多优点,其长度显著缩短(约25%30%),高度降低,质量减少约20%30%;曲轴箱及曲轴的刚度增大;易于设计尺寸紧凑的高转速、大功率发动机且易于系列化,如V6、V8、V10及V12等,而直列式通常到6缸,最多8缸。对于长度受到限制的车辆来说,由于V型发动机的长度短,适宜于这类车辆的总体布置,但由于其宽度大,故在平头车上布置困难。V型发动机的造价高,故在应用中受到限制,多用于排量在6L以上和缸径大于150mm的汽油机和12L以上的柴油机。水平对置式发动机的高度低且易于平衡,水平对置双缸发动机在微型汽车上得到应用。按冷却方式,发动机又有水冷式和风冷式之分。水冷发动机冷却均匀可靠,散热好,气缸变形小,缸盖、活塞等主要零件的热负荷较低,可靠性高;能很好地适应大功率发动机的冷却要求;发动机增压后也易于采取措施(加大水箱、增加泵量)加强散热;噪声小;车内供暖易解决。因此,绝大多数的汽车都采用了水冷发动机。但其冷性能受气温影响显著,设计时应考虑避免高温天气出现发动机过热的问题。风冷发动机的冷却系统简单,维修简便;对于在沙漠和缺水地区及炎热、酷寒地区使用的适应性好,不会产生发动机过热和冻结等故障;还可省去消耗铜材的水箱。但大缸径的风冷发动机的冷却不够均匀;缸盖等有关零件的热负荷高,可靠性不及水冷式的;噪声大;油耗较高,故仅在安装小排量发动机的微型汽车上得到应用,在其他类型的汽车上应用不多。大型风冷发动机虽也能达到较高的性能指标,但需采用较多的结构、工艺措施,造价较高。2.2.2发动机主要性能指标的选择1.发动机最大功率及其相应转速发动机功率愈大则汽车的动力性愈好,但功率过大会使发动机功率利用率降低,燃料经济性下降,动力传动系的质量也要加大。因此,应合理地选择发动机功率。设计初可参考同类型、同级别且动力性相近的汽车的比功率进行的估算,比功率值可由表选取。亦可根据所要求的最高速按下式计算出: (1-4-1)式中 发动机最大功率,kw;传动系的传动功率,对单级主减速器驱动桥的式汽车取;汽车总质量,kg;重力加速度,m/s2 ;滚动阻力系数,对载货汽车取0.02,对矿用自卸汽车取0.03,对轿车等高速车辆需考虑车速影响并取;最高车速,km/h;空气阻力系数,轿车取0.40.6,客车取0.60.7,货车取0.81.0;汽车正面投影面积,m2,若无测量数据,可按前轮距B1、汽车总高H、汽车总宽B等尺寸近似计算:对轿车 对载货汽车按式(1-4-1)求出的应为发动机在装有全部附件下测定时得到的最大有效功率或净输出功率,它比一般发动机特性的最大功率值低12%20%。在整车选型阶段还应对发动机最大功率时的转速提出要求,因为它不仅影响发动机本身的技术指标和使用性能及寿命,而且影响整车的性能(例如)、传动系的寿命以及对主减速比的选择。近年来,随着车速的提高,发动机转速也在不断地提高。同时,提高发动机转速也是提高其功率、减小其质量的有效措施。但提高转速会使活塞的平均速度加快及热负荷增高、曲柄连杆机构的惯性力增大而加剧磨损,导致寿命下降,并加大振动和噪声。因此,发动机转速的提高也有一定的限度。当前,轿车汽油机的大多为40006000r/min;轻型货车汽油机的大多为38005000r/min;中型货车汽油机的多为32004400r/min,某柴油机的多为22003400r/min;重型货车柴油机的多为18002600r/min;轿车和轻型客车、轻型货车用的小型高速柴油机的多为32004200r/min;应根据汽车与发动机的类型、最高车速、最大功率、选用的活塞平均速度、活塞冲程、缸径、缸数、工艺水平因素来合理的确定。2.发动机最大转矩及其相应转速发动机的最大转矩及其相应转速对汽车的动力因数、加速性能及爬坡性能等动力特性都有直接影响,而其转矩适应系数,即最大转矩与最大功率下的转矩之比值,则标志着汽车行驶阻力增加时发动机沿着外特性曲线自动增加转矩的能力。显然,值大则换档次数可减少,从而油耗也可降低。这对经常行驶在山区道路的汽车来说是很适宜的。但对高速车,在发动机最大转矩值相同的情况下,转矩曲线平一些(即值小一些),汽车的高速动力性就要好一些。因此,在汽车的选型阶段,就应针对所设计汽车的类型、用途、道路条件等情况合理地选择发动机的,。汽油机的值多为1.21.35,但近年来汽油机高速化结果使其转矩适应系数值也有所下降,有的低至1.1左右。车用柴油机的值多在1.11.25(带校正器时)和1.051.10(不带校正器时)。当发动机的最大功率及相应转速确定后,可按下式求发动机的最大转矩(单位为): (1-4-2)式中 发动机的转速适应系数; 最大功率时的转矩,; 最大功率,kw; 最大功率的相应速度,r/min。 发动机最大转矩的相应转速的选择原则,是使与保持适当关系。因为过于接近,则会使直接档最低稳定车速偏高,导致在通过繁忙的交叉路口时换档次数变多,甚至需要增多变速器的档位数。因此,称为转速适应系数的与之比不宜小于1.4,通常/=1.42.0,并由发动机设计保证。发动机适应性系数上述的转矩适应系数与转速适应系数/之乘积,能表明发动机适应汽车行驶工况的程度,称为发动机适应性系数,并表达为 (1-4-3)值愈大,则发动机的适应性愈好。采用值大的发动机可减少换档次数、减轻司机的疲劳、减小传动系的磨损和降低油耗。现代发动机的适应性系数值对汽油机=1.42.4;对柴油机=1.62.6本设计根据市场现有的叉车CPCD80型选用的发动机型号:玉柴6B125-T11额定功率:82/2000kw/rpm最大扭矩:415/1600Nm/rpm轮胎:前轮:9.00-20-16PR 后轮:9.00-16-14PR传动形式:机械传动额定起重量(kg):8000最大起升高度(mm):3000载荷中心距(mm):600最大起升速度(满载)(mm/s):400门架倾角 前/后(deg):6/12行驶速度(空载)(km/h):前进:快30慢20 后退:18最小转弯半径(mm):3700爬坡度(%):20全长(G)(mm):5700全宽(H)(mm):2100全高(J)(mm):4100护顶架高度(mm):2080轴距(L)(mm):3020轮距(L)(mm):前:1490 后:1520轮胎:产品名称:9.00-20-16PR (Q-9C)规 格: 9.00-20品 牌: 风神标准轮辋: 7.0外直径(mm): 1018单胎最大负荷(kg) : 2900单胎充气压力(KPa) : 880所属类别: 新品推荐层 级: 16花纹代码: Q-9C断面宽(mm): 315气门嘴型号: Z1-01-6双胎最大负荷(kg) : 2500双胎充气压力(KPa) : 810用途:较差路面和山区公路行驶。特点: 牢固的胎面及花纹设计,抓着力强,优良的胎面配方使轮胎具有极佳的抗磨耗性能。适用: 全轮位。3变速箱设计3.1变速箱的构造和原理变速箱功用(1)改变传动比,满足不同行驶条件对牵引力的需要,使发动机尽量工作在有利的工况下,满足可能的行驶速度要求。(2)实现倒车行驶,用来满足汽车倒退行驶的需要。(3)中断动力传递,在发动机起动,怠速运转,汽车换档或需要停车进行动力输出时,中断向驱动轮的动力传递。变速箱分类 变速器是由变速传动机构和操纵机构组成,需要时,还可以加装动力输出器。在分类上有两种方式:按传动比变化方式和按操纵方式的不同来分。(1)按传动比的变化方式划分,变速器可分为有级式、无级式和综合式三种。 (2)按操纵方式划分,变速器可以分为强制操纵式,自动操纵式和半自动操纵式三种。 (3)普通齿轮变速器 普通齿轮变速器主要分为三轴变速器和两轴变速器两种。它们的特点将在下面的变速器传动机构中介绍。 变速器传动机构 (1)三轴变速器 这类变速器的前进档主要由输入(第一)轴、中间轴和输出(第二)轴组成。 三轴五档变速器有五个前进档和一个倒档,由壳体、第一轴(输入轴)、中间轴、第二轴(输出轴)、倒档轴、各轴上齿轮、操纵机构等几部分组成。(2)两轴变速器 这类变速器的前进档主要由输入和输出两根轴组成。与传统的三轴变速器相比,由于省去了中间轴,在一般档位只经过一对齿轮就可以将输入轴的动力传至输出轴,所以传动效率要高一些;同样因为任何一档都要经过一对齿轮传动,所以任何一档的传动效率又都不如三轴变速器直接档的传动效率高。变速器操纵机构 变速器操纵机构能让驾驶员使变速器挂上或摘下某一档,从而改变变速器的工作状态。 为了保证变速器的可靠工作,变速器操纵机构应能满足以下要求: (1)挂档后应保证结合套于与结合齿圈的全部套合(或滑动齿轮换档时,全齿长都进入啮合)。在振动等条件影响下,操纵机构应保证变速器不自行挂档或自行脱档。为此在操纵机构中设有自锁装置。 (2)为了防止同时挂上两个档而使变速器卡死或损坏,在操纵机构中设有互锁装置。 (3)为了防止在汽车前进时误挂倒档,导致零件损坏,在操纵机构中设有倒档锁装置。 3.2变速箱的结构方案图3.3变速箱主要参数的选择已知条件:行驶速度:慢速 5.56快速 8.33倒档速 5 3.3.1变速器挂慢速档时参数选择传动装置总效率:1输送机主轴效率功率:Kw2 输送机主轴转速: r/min3 传动装置总效率:选取: 弹性柱销联轴器效率: 深沟球轴承效率: 圆柱齿轮啮合效率: 齿轮搅油效率: 输送机效率: 总效率: 4 发动机输出功率: Kw为满足变速器的设计要求,应正确地选择各参数,由于变速器工作条件复杂,目前尚不能用纯理论方法得到这些参数。变速器起着变换发动机扭矩的作用,变速器中齿轮有关参数的大小与发动机扭矩有直接关系,因此在选择主要参数时,常以发动机最大扭矩为依据。分配传动比:1. 估算传动装置的总传动比:叉车车轮转速所以: 2. 根据公式: 试分配传动比:取第一级齿轮传动:第二级齿轮传动:则:传动装置的运动和动力参数计算:1.计算各轴转速: 2.计算各轴输入功率: 计算各轴输入转矩: 3.3.2变速器挂快速档时参数选择1输送机主轴效率功率: Kw2 输送机主轴转速: r/min3传动装置总效率: 选取弹性柱销联轴器效率: 深沟球轴承效率: 圆柱齿轮啮合效率: 齿轮搅油效率: 输送机效率: 总效率: 4 发动机输出功率: 分配传动比:1. 估算传动装置的总传动比:快速时车轮转速为:2. 根据公式:试分配传动比: 第一级齿轮传动:第二级齿轮传动:则:传动装置的运动和动力参数计算:1.计算各轴转速: r/min2.计算各轴输入功率: Kw Kw计算各轴输入转矩: Nm Nm Nm3.3.3变速器挂倒档时参数选择1输送机主轴效率功率: Kw 2 输送机主轴转速: r/min3传动装置总效率: 选取弹性柱销联轴器效率: 深沟球轴承效率: 圆柱齿轮啮合效率: 齿轮搅油效率: 输送机效率: 总效率: 4 发动机输出功率: Kw分配传动比:1. 估算传动装置的总传动比:倒档时叉车轮转速:2. 根据公式:试分配传动比: 第一级齿轮传动:倒档齿轮传动比: 第三级齿轮传动:传动装置的运动和动力参数计算:1.计算各轴转速: r/min r/min r/min2.计算各轴输入功率: Kw Kw Kw Kw计算各轴输入转矩: Nm Nm Nm Nm3.3.4中心距确定确定中心距应注意以下几点:1. 不受经验公式的限制,中心距由布置和验算确定.2. 齿轮的齿数影响中心距.3. 齿轮的模数影响中心距4. 齿轮的变位系数影响中心距5. 齿轮的螺旋角影响中心距第一轴、第二轴与中间轴的中心距A大小对变速器的体积和重量有很大的影响,其值可按下式初选 mm式中 发动机最大扭矩,N.m;=6372 N.m K中心距系数,与车型、使用条件有关,取K=17;所以mm3.3.5齿轮模数确定所选模数的大小应符合JB111-60规定的标准值,第一轴常啮合齿轮是直齿轮,mm mm 根据机械设计工程学P138表83选取m=4 。(1)高速档齿轮是直齿轮 mm,式中为变速器高速档的最大扭矩,其值为,Nm 可得 mm取m=6mm(2)低速档齿轮是直齿轮mm,式中为变速器慢速档的最大扭矩,其值为Nm可得 mm取m=6mm(3)倒档齿轮是直齿轮模数与慢档相同取m=6mm从充分发挥齿轮的强度和工作性能来看,最好是每对齿轮具有各自的模数,考虑到齿轮加工方便,结合本设计实际情况采用滑移齿轮换档,根据机械设计工程学P138表83,此变速器慢速档齿轮、快速档齿轮及倒车档齿轮均采用相同模数,选取m=6。3.3.6齿数分配(1)确定慢速档齿轮的数目慢速档传动比 取,则。 (2)对中心距A进行修正 mm确定常啮合传动齿轮副的齿数 而常啮合传动齿轮中心距和慢速档齿轮的中心距相等, 联立、解方程组得, 与5相差不大,齿数不必再调整。 (3)确定快速档齿轮的齿数, ,中心距A=306。模数m=6得, (4)确定倒档齿数倒档与快速档共用齿轮6,齿轮6的模数m=6。由 凑选,。 3.3.7齿轮其他基本几何参数与结构图(1)常啮合齿轮 模数 齿数 , 压力角 齿顶高系数 顶隙系数 传动比 分度圆直径 mmmm齿顶高 mm齿根高 mm齿全高 mm齿顶圆直径 mm mm齿根圆直径 mm mm基圆直径 mm mm齿距 mm齿厚、槽宽 mm顶隙 mm中心距 mm齿宽 mm 取b=74大轮齿宽 mm小轮齿宽 mm(2) 慢速档齿轮 , 模数 齿数 , 压力角 齿顶高系数 顶隙系数 传动比 分度圆直径 mmmm 齿顶高 mm 齿根高 mm 齿全高 mm 齿顶圆直径 mm mm 齿根圆直径 mm mm 基圆直径 mm mm 齿距 mm齿厚、槽宽 mm顶隙 mm中心距 mm齿宽 mm大轮齿宽 mm小轮齿宽 mm(3) 快速档齿轮 , 模数 齿数 , 压力角 齿顶高系数 顶隙系数 传动比 分度圆直径 mmmm 齿顶高 mm 齿根高 mm 齿全高 mm 齿顶圆直径 mm mm 齿根圆直径 mm mm 基圆直径 mm mm 齿距 mm 齿厚、槽宽 mm顶隙 mm 中心距 mm 齿宽 mm大轮齿宽 mm小轮齿宽 mm(4) 倒档齿轮 , 模数 齿数 ,压力角 齿顶高系数 顶隙系数 传动比 分度圆直径 mmmm 齿顶高 mm 齿根高 mm 齿全高 mm 齿顶圆直径 mm mm 齿根圆直径 mm mm 基圆直径 mm mm齿距 mm齿厚、槽宽 mm顶隙 mm 中心距 mm 齿宽 mm取b=104大轮齿宽 mm 小轮齿宽 mm 3.3.8主要零件的计算a.齿轮强度的计算就汽车变速器齿轮而言,常见的损坏形式是齿面点蚀和轮齿折断。齿轮的材料为40Cr根据汽车设计接触应力按下式计算: ,N/mm2 式中齿面上的法向力, ,N;P圆周力, N; D节圆直径,mm; 节点处压力角;螺旋角;E齿轮材料的弹性模量,N/mm2;b齿轮接触的实际宽度,mm;主动齿轮和被动齿轮节点处的曲率半径,mm, 直齿轮 主动齿轮的节圆半径; 被动齿轮的节圆半径。(1)常啮合齿轮 ,计算载荷按,N, mm,mm,mm根据汽车设计许用接触应力为N/mm2,所以强度满足。(2)慢速档齿轮 ,计算载荷按,N, mm,mm,mm根据汽车设计许用接触应力N/mm2,所以强度满足。(3)快速档齿轮 ,计算载荷按NN, mm,mm,mm根据汽车设计许用接触应力N/mm2,所以强度满足。(4)倒档齿轮 ,计算载荷按,NN, mm,mm,mm根据汽车设计许用接触应力N/mm2,所以强度满足。弯曲强度计算公式直齿轮: N/mm2式中 应力集中系数,可近似取;摩擦力影响系数,主动齿轮和被动齿轮在啮合点上的摩擦力方向不同,对弯曲应力的影响也不同:主动齿轮;被动齿轮;齿轮端面周节,;齿形系数。(1)齿轮 N,mm, mm根据汽车设计表314, N/mm2(2)齿轮 N,mm, mm根据汽车设计表314知, N/mm2(3)齿轮 N,mm, mm根据汽车设计表314知, N/mm2(4)齿轮 N,mm, mm根据汽车设计表314知, N/mm2(5)齿轮 N,mm, mm根据汽车设计表314知, N/mm2(6)齿轮 N,mm, mm根据汽车设计表314知, N/mm2(7)齿轮 N,mm, mm根据汽车设计表314知, N/mm2(8)齿轮N,mm, mm,mm根据汽车设计表314知, N/mm23.4齿轮公差组的确定:高速轴齿轮的精度等级:小齿轮分度圆直径mm大齿轮分度圆直径mm公称中心距mm综合考虑三项精度要求,确定齿轮传递运动准确性、传动平稳性、轮齿载荷分布均匀性的精度等级为8级、8级、7级。确定齿轮的应检精度指标的公差或极限偏差:查表得齿轮的四项应检精度指标的公差或极限偏差为:齿距累积总公差mm,单个齿距极限偏差mm,齿廓总公差mm,螺旋线总公差mm,齿轮副中心距及其极限偏差 mm。查表得齿轮的四项应检精度指标的公差或极限偏差为:齿距累积总公差mm,单个齿距极限偏差mm,齿廓总公差mm,螺旋线总公差mm,齿轮副中心距及其极限偏差 mm。查表得齿轮的四项应检精度指标的公差或极限偏差为:齿距累积总公差 mm,单个齿距极限偏差 mm,齿廓总公差 mm,螺旋线总公差 mm,齿轮副中心距及其极限偏差 mm。查表得齿轮的四项应检精度指标的公差或极限偏差为:齿距累积总公差 mm,单个齿距极限偏差 mm,齿廓总公差 mm,螺旋线总公差 mm,齿轮副中心距及其极限偏差 mm。本变速箱的齿轮属于普通齿轮,不需要规定个齿距累积极限偏差。 3.5轴的结构设计及强度计算:3.5.1 第一轴的结构设计和强度计算:(1).初步估算轴的直径:选取合金结构钢作为轴的材料,调质处理牌号=20CrMnTi材料状态=热处理或不热处理bMpa=1080sMpa=835硬度HB=217试样毛坯尺寸mm=15热处理=热处理工艺参数:淬火处理化学成分=加热温度为:880特性及应用=淬火处理后的冷却方式为:油冷;渗氮淬火根据公式计算轴的最小直径,并加大3%以考虑键槽的影响。 查表取A=115则: mm (2).轴的结构设计: 确定轴的结构方案:该轴的轴承分别从两端装入,由轴肩和端盖定位。 轴段主要用于安装离合器,其直径应于离合器的孔径相配合,因此要先选择联轴器。,根据工作要求选用摩擦式离合器,摩擦离合器基本上由主动部分、从动部分、压紧机构和操纵机构四部分组成。主从动部分和压紧机构主要是保证离合器处于接合状态并能传递动力的基本结构,而离合器的操纵机构主要是使离合器分离的装置。离合器的具体结构,首先应保证传递发动机最大转矩的前提下,满足两个基本性能要求:分离彻底;接合柔和。图:摩擦式离合器与输入轴联接的离合器孔径mm,因此选取轴段的直径为mm。与轴配合的轮毂孔长度为mm。 确定各轴段的直径和长度: 轴段:为配合轴颈,按离合器孔径,选取轴段直径为mm。为保证定位要求,轴段的长度应比离合器配合段轮毂孔长度(mm)略短mm;离合器右端用端盖轴向定位,其长度为扳手的有效活动距离和输入轴轴承盖长度之和。所以,轴段总长为 mm。轴段:为支撑轴颈,用来安装轴承。预选轴承型号为33122圆锥滚子轴承。宽度mm。所以轴段直径应为轴承内圈直径mm;轴承的轴向定位用端盖和轴肩定位,确定其长度为mm。轴段:为齿轮轴的齿轮部分,其分度圆的直径为d=100mm,齿宽为84mm并且与箱体壁留有间隙10mm因此其尺寸L=94mm。轴段:为花键轴的花键部分,本设计采用的是矩形花键=(mm),花键键数10,小径,大径,键宽;花键副 GB1144-87,内花键GB1144-87,外花键 GB 1144-87。矩形花键左端与齿轮1连接采用带锁圈有保持架滚针轴承(NA4900)标准=摘自GB/T 5801-1994 参照ISO1206-1982,单位=(mm)尺寸d=40 尺寸D=55尺寸B=20 尺寸FW=45尺寸rs(min)=0.3重量(kg)=0.088矩形花键可以传递较大的转矩,在传动的同时允许相配零件沿轴作轴向移动,并能保持良好的导向性,且对中性好,加工方便。因此其尺寸L=616mm。轴段:为支撑轴颈,用来安装轴承。预选轴承型号为33122圆锥滚子轴承。宽度mm。所以轴段直径应为轴承内圈直径mm;为保证轴承的轴向定位用轴套定位,长度为11mm,轴段其长度为mm。轴段 此段是花键轴段与万向联轴器联接= (3).绘制轴的弯矩图和扭矩图:当变速器挂快速档时:计算作用在齿轮上的力: 圆周力:N 径向力:计算作用在齿轮上的力: 圆周力:N径向力:联立下式: 解得: N N N N求齿宽中点出的弯矩H水平面 Nmm NmmV垂直面NmmNmm合成弯矩M Nmm Nmm扭矩T Nmm由上述所示求得最大的当量弯矩 Nmm Nmm校核轴的强度:查表得 N/mm,材料的许用应力即 N/mm,即99110 N/mm,取 N/mm,轴的计算应力为:所以强度满足要求。弯矩图和扭矩图:当变速器挂慢速档时:计算作用在齿轮上的力: 圆周力:N径向力:计算作用在齿轮上的力: 圆周力:N径向力:联立下式: 解得:N N N N求齿宽中点出的弯矩:H水平面 Nmm NmmV垂直面NmmNmm合成弯矩M Nmm Nmm扭矩T Nmm由上述所示求得最大的当量弯矩 Nmm Nmm校核轴的强度:查表得 N/mm,材料的许用应力即 N/mm,即99110 N/mm,取 N/mm,轴的计算应力为:所以强度满足要求。弯矩图和扭矩图:当变速器挂倒档时:计算作用在齿轮上的力: 圆周力:N 径向力:N计算作用在齿轮上的力: 圆周力:N径向力:N联立下式: 解得:N N N N求齿宽中点出的弯矩:H水平面 Nmm NmmV垂直面NmmNmm合成弯矩M Nmm Nmm扭矩T Nmm由上述所示求得最大的当量弯矩 Nmm Nmm校核轴的强度:查表得 N/mm,材料的许用应力即 N/mm,即99110 N/mm,取 N/mm,轴的计算应力为:所以强度满足要求。弯矩图和扭矩图: 3.5.2 中间轴的结构设计:(1).初步估算轴的直径: 选取20CrMnTi作为轴的材料,调质处理。 由汽车设计经验公式mm(2).轴的结构设计: 确定轴的结构方案: 该轴(中间轴)为齿轮轴,圆柱齿轮从左端装入,然后分别自两端装入轴承。结构如图:确定各轴段的直径和长度:轴段:为支撑轴颈,预选轴承型号为33215圆锥滚子轴承。其内圈直径mm,宽度mm。所以,确定轴段直径为mm,长度为mm。轴段:用于安装大圆柱齿轮,用普通平键bh=2214固定,mm,。齿轮左端用套筒定位右端用轴肩定位,套筒长度取,取轴段长度为mm。轴段:用于安装圆柱齿轮,用普通平键bh=2514固定,直径为mm,齿轮左端用套筒定位长度为mm,右端用轴肩定位,长度为mm。轴段:为齿轮4留有空档间隙,长度为mm。轴段的直径为mm。轴段:用于安装圆柱齿轮,用普通平键bh=2816固定,键长 mm,直径为mm,齿轮左端用弹性挡圈定位右端用轴肩定位,取轴段长度为mm。轴段:为齿轮的定位轴肩长度,所以,确定轴段直径为mm。轴段:此段是齿轮轴段齿轮宽度并为空挡留有间隙,直径为mm长度轴端为轴承定位轴肩长度直径轴端用于安装轴承选用轴承代号为33015圆锥滚子轴承T=31,B=31,C=25直径,长度轴的校核并绘制轴的弯矩图和扭矩图:当变速器挂快速档时:计算作用在齿轮上的力:大齿轮上受到的力与小齿轮上的力互为相反力,则: 圆周力:N 径向力:N计算作用在齿轮上的力:大齿轮:圆周力:N 径向力:N联立下式: 解得:N N N N求齿宽中点出的弯矩H水平面NmmNmmV垂直面NmmNmm合成弯矩M Nmm Nmm扭矩T Nmm当量弯矩 Nmm Nmm校核轴的强度:查表得 N/mm,材料的许用应力即 N/mm,即99110 N/mm,取 N/mm,轴的计算应力为:所以强度满足要求。弯矩图和扭矩图当变速器挂慢速档时:计算作用在齿轮上的力:大齿轮上受到的力与小齿轮上的力护卫相反力,则: 圆周力:N径向力:N计算作用在齿轮上的力:圆周力:N径向力:N联立下式: 解得:N N N N求齿宽中点出的弯矩H水平面NmmNmmV垂直面NmmNmm合成弯矩M Nmm Nmm扭矩T Nmm当量弯矩 Nmm Nmm校核轴的强度:查表得 N/mm,材料的许用应力即 N/mm,即99110 N/mm,取 N/mm,轴的计算应力为:所以强度满足要求。弯矩图和扭矩图当变速器挂倒档时:计算作用在齿轮上的力:圆周力: N径向力: N计算作用在齿轮上的力:圆周力: N径向力: N联立下式: 解得:NNNN求齿宽中点出的弯矩H水平面NmmNmmV垂直面NmmNmm合成弯矩M Nmm Nmm扭矩T Nmm当量弯矩 Nmm Nmm校核轴的强度:查表得 N/mm,材料的许用应力即 N/mm,即99110 N/mm,取 N/mm,轴的计算应力为:所以强度满足要求。弯矩图和扭矩图3.6 轴承的选择与校核第一轴轴承选择名称:圆锥滚子轴承标准:GB/T276-1994轴承代号:33122基本尺寸d(mm)=60基本尺寸D(mm)=100基本尺寸B(mm)=30基本尺寸T(mm)=30基本尺寸C(mm)=23基本额定载荷Cr(kN)=118基本额定载荷Cor(kN)=172极限转速脂(r/min)=3200极限转速油(r/min)=4000重量W=0.895Kg轴承型号33122的寿命校核计算:1)合力支反力:计算快速档时: N N计算慢速档时: N N计算倒档时: N N2).轴承寿命:轴承当量动载荷:由于不受轴向力,。 为寿命指数,对滚子轴承; 即轴承旋转次数为23068小时大于20000小时,满足设计要求。中间轴左端轴承选取轴承圆锥滚子轴承,轴承代号33015标准=GB/T276-1994基本尺寸d(mm)=75基本尺寸D(mm)=115基本尺寸B(mm)=31基本尺寸T(mm)=31基本尺寸C(mm)=25基本额定载荷Cr(kN)=208基本额定载荷Cor(kN)=300极限转速脂(r/min)=3200极限转速油(r/min)=4000重量(kg)=0.89轴承的寿命校核计算: 1)支反力:计算快速档时: N N计算慢速档时: N N计算倒档时: N N2)轴承寿命:轴承当量动载荷:由于不受轴向力,。 为寿命指数,对滚子轴承; 即轴承的使用寿命为31269小时,设计要求是20000小时,满足设计要求。 3.7键的选择与强度校核:花键轴: 花键由机械设计手册(软件版3.0)选取花键数据如下:名称矩形花键基本尺寸系列(中系列)标准=摘自GB/T 1144-1987单位=(mm)小径d=72规格NdDB=10727812键数N=10大径D=78键宽B=12花键的强度计算主要计算挤压应力 N/mm式中所传递的转矩,N.mm;扭矩在花键上分配不均匀系数;花键齿数;,花键工作高度;键的工作长度;花键平均直径,mm;花键外径;花键内径;所传递最大转矩 N.mm,所以 N/mm对于有载荷的滑动连接,使用条件良好时取 N/mm,显然,强度合格。中间轴:,已知:N/mm, 齿轮2与轴配合时:单位=(mm)轴公称直径d=7585键公称尺寸bh=2214mm mm Nmm键 GB 1096-1979: N/mm满足要求。齿轮3与轴配合时:名称普通平键和键槽的剖面尺寸及公差标准=摘自GB/T 1095-1979(1990年确认有效)单位=(mm)轴公称直径d=8595键公称尺寸bh=2514 mm mm Nmm键 GB 1096-1979: N/mm满足要求。3.8确定箱体的基本参数: (取低速轴中心距mm) 机座壁厚 机盖壁厚 mm 机座凸缘厚度 mm 机盖凸缘厚度 mm 地脚螺栓直径 mm 轴承旁螺栓直径 , mm 机盖与机座连接螺栓直径 ,mm 定位销直径 mm 轴承旁凸台半径 查表:mm 4驱动桥设计4.1 主减速器设计:4.1.1主减速器的结构形式主减速器的结构形式主要是根据其齿轮的类型,主动齿轮和从动齿轮的安置方法以及减速器形式的不同而异。驱动桥中主减速器,差速器设计应满足如下基本要求:a) 所选择的主减速器比应能保证叉车既有最佳的动力性和燃料经济性。b) 外形尺寸小,保证有必要的离地距离;齿轮其它传动件工作稳定,噪音小。c) 在各种转速和载荷下具有高的传动效率;与悬架导向机构与动协调。d) 在保证足够的强度、刚度条件下,应力求质量小,以改善叉车平顺性。本设计选取中央单级减速器,再配以铸造整体桥壳。此是驱动桥结构中最为简单的一种,是驱动桥的基本形式,在载重汽车中占主导地位。4.1.2主减速器的基本参数的选择及计算1.主、从动齿轮的齿数和的齿数都为35选择主、从动锥齿轮齿数时应考虑如下因素;1) 为了磨合均匀,和之间避免公约数。2) 为了得到理想的齿面重合度和高的齿轮弯曲强度,主、从动齿轮齿数和应不小于40.3) 为了啮合平稳,噪声小和具有较高的疲劳强度齿数不小于10。4) 对于不同的传动比,两齿数有不同的搭配。2.从动锥齿轮大端分度圆直径和端面模数可根据经验公式初选,即_直径系数一般取13.015.3所以初选mm,参考机械设计手册选取=9则,模数m=9 齿面宽b 取b=70mm工作齿高mm法向压力角轴交角节圆直径小轮分锥角: 大轮分锥角:分度圆直径:小轮: 大轮:锥矩R:齿顶高:小轮 mm 大轮 齿高h :齿根高:小轮: 大轮:齿顶圆直径:小轮大轮齿根角:小轮 大轮齿顶角:小轮 大轮顶锥角:小轮 大轮根锥角:小轮,大轮3.齿面接触强度校核:-齿面接触应力;-分度圆直径;315mmb-齿宽;b=70mm-齿面品质系数去1.0;综合弹性系数取232;尺寸系数取1.0;齿面接触强度转矩主动齿面计算转矩5289过载系数,一般取1齿面载荷分配系数悬臂式机构取1.25质量系数取1则=许用接触应力满足要求。4.2差速器设计叉车在行驶过程中左,右车轮在同一时间滚过的路程往往不等。转弯时内、外两侧车轮行程显然不同,外侧车轮滚过的距离大于内侧的车轮;叉车在不平路面上行驶时,由于路面波形不同也会造成两侧车轮滚过的路程不等;即使在平直路面上行驶,由于轮胎气压、轮胎负荷、胎面磨损程度不同以及制造误差等因素的影响,也会引起左、右车轮因滚动半径不同而使左、右车轮行程不等。如果驱动桥的左右车轮刚性连接,则行驶时不可避免地会产生驱动车轮在路面上的滑移或滑转,这不仅会加剧轮胎的磨损与功率和燃料的消耗,而且可能导致转向和操纵性能恶化,为了防止这些现象的发生,叉车左右驱动轮间都装有轮间差速器,从而保证了驱动桥两侧车轮在行程过程不等时具有不同的旋转速度,满足了叉车行驶运动学要求。差速器用来在两输出轴间分配转矩,并保证两输出轴间有可能以不同的角速度转动,差速器有多种形式,在此设计普通对称圆锥行星齿轮差速器。4.2.1齿轮主要参数选择1.行星齿轮数目的选择:采用四个行星齿轮。2.材料的选择大齿轮选用18CrMnTi,渗碳淬火,齿面强度5662HRC,小齿轮选用18CrMnTi,渗碳淬火,齿面强度5662HRC。Hlim=1300N/mm2,FE=700N/mm2, 3.行星齿轮的球面半径式中:变速器行星齿轮背面的球面半径,mm;行星齿轮球面半径系数,;差速器上的计算扭矩,Nm; mm取4.行星齿轮与半轴齿轮齿数的选择为了得到较大的模数,应使行星齿轮的齿数尽量减小,但一般不小于10,半轴齿轮的齿数与行星齿轮的齿数的比在1.52的范围内。装配关系式中:任意整数; 行星齿数;5.圆锥齿轮模数及半轴齿轮分度圆直径的初步确定行星齿轮和半轴齿轮的节锥角锥齿轮的大端模数取 mm mm6.压力角采用压力角,齿高系数0.8的齿形,由于压力角增大,最少齿数可以减少到10,并且在小齿轮不变尖的条件下,还可由切向修正加大半轴齿轮的齿厚,从而使行星齿轮与半轴齿轮趋向于等强度。4.2.2几何尺寸计算行星齿轮齿数: 半轴齿轮齿数: 端面模数: mm法向压力角: 齿面宽: mm, mm齿宽系数: 查机械设计P94 表6.14得轴交角: 行星齿轮分锥角 大轮分锥角: 分度圆直径: 行星齿轮: 半轴齿轮:锥矩R:齿宽系数: 齿宽b: mm 齿工作高: mm齿全高: mm齿顶高: mm mm齿根高: mm mm齿顶圆直径:行星齿轮: mm半轴齿轮 mm齿根角:行星齿轮 半轴齿轮 齿顶角:顶锥角:根锥角:齿侧间隙 mm轴节径向间隙4.2.3行星齿轮轴直径及支撑长度确定行星齿轮中对轴的支撑长度式中:差速器传递的转矩,Nm;行星齿轮齿数;行星齿轮支撑面中点到锥顶的距离,mm,差不多等于,是半轴齿轮齿面宽中点处的直径,而;支承面允许挤压应力,Mpa;mm mm mm,取 mm4.3齿轮强度计算式中:半轴齿轮计算的转矩,Nm; Nm行星齿轮齿数;按计算主减速器齿轮的有关数值选取;综合系数按汽车设计图选取值为0.225;半轴齿轮齿宽及大端分度圆直径,mm; Mpa满足要求5液压驱动与控制系统的设计前几章介绍了叉车的发展、变速器的设计和差速器的设计过程,这一章将介绍有关液压驱动与控制系统的设计。5.1驱动马达的选择综合考虑选取马达型号:1QJM11-0.631QJM11-0.63型定量液压马达技术参数如下LL1L2L3L4L5DD1D2D3132823333287240148100160g6D4D5D6CBA22010.569M161.5M332QJM型定量液压马达技术参数型号: 1QJM11-0.63排量/Lr(-1): 0.664,0.332压力/MPa|额定: 10压力/MPa|尖峰: 16转速范围/rmin(-1): 5320额定输出转矩/Nm: 983 重量/kg: 28马达的流量计算式中,5.2 举升液压缸的设计计算液压缸的标准化 为了减少设计工作量和避免液压缸产品的混乱,便于用户合理选型,和其它产品一样,液压缸也有一个标准化的问题由于液压缸仅仅是许多不同用途、不同形式机械中的一个部件,在各种机械使用中的液压缸,其安装形式、压力大小、外形尺寸、行程长短、工作条件都不同,所以液压缸的形式也是各式各样的,很难就其整体定出一个标准,但是,这并不排斥对许多液压缸零件的机构参数和应用最多最广的基本型液压缸进行标准化。这种情形和螺纹的标准化一样,螺母、螺钉和螺栓可以完全标准化,但不同直径的轴类零件的螺纹就不能完全按螺栓对待,而只能规定不同直径螺纹的各个参数。液压缸的标准化工作也只能这样处理。在这方面原机械工业部有关院做了大量的工作,先后定制了各种标准,对液压缸的主要参数做了规定,为统一液压缸的规定起了重大作用,同时也为制定国家标准打下了重要基础。5.2.1 液压缸主要零件的作用 缸体:缸体有缸筒、法兰、排气阀座和油口焊接而成,它是液压缸的主体。内孔表面粗糙度要求达到0.160.32um以便活塞及密封件、支承座能在其中滑移和保证密封效果,减少磨损。缸体要承受很大的液体压力,因此要求它具有足够的强度和刚度。 活塞:活塞是液压缸把液压能转变成机械能的主要零件,其两端的有效面积的大小决定了推力和拉力的大小。也缸体和活塞杆之间均有密封元件,以保证不产生液压缸的内部泄漏。 活塞杆:活塞杆是把活塞产生的机械能传递给负载的重要零件,一头与活塞相连,一头与负载相接。为了输出液压缸产生的力,必须保证其有足够的的强度和刚度,因此活塞杆的强度计算是十分重要的。由于它是在导向套中往复滑动。支承座:支承座是缸体端部与导向套之间的过度零件,以保证导向套与缸体内部的同轴度,在它的外圆上和断面上分别装有密封圈,以防止压力油的外漏。导向套:导向套是为了保证活塞杆往复滑移运动大的直线性而设置的,一般用耐磨性较好、摩擦系数较小的铝制青铜制成。缸底:缸底是液压缸地步的“封口”,与缸体也有多种连接形式。为了简化结构,可以在 其上直接设置油口、排气阀孔和缓冲腔。尼龙支撑环:由于活塞与缸体内孔表面之间长期地滑移摩擦,容易吧光滑的缸体内壁拉伤,为了避免这种情况,利用尼龙或聚四氟乙烯自润滑性能很好的长处,把它制成支撑环套在活塞上,是活塞与缸筒内壁隔开。排气阀:液压缸内和液压管路中往往存留或进入空气,由于空气有可压缩性,如不排除,会引起活塞杆的爬行和振动,为此,在使用液压缸是应将空气排出。排气阀就是为了排除空气而设置的。排气后将排气阀关闭,液压缸就可以正常工作了。油门、卡键、卡键帽、弹簧卡圈、油杯、衬套、密封圈等零件的作用比较明显的,选用一定要根据液压缸的具体情况决定。5.2.2 液压缸主要尺寸的确定如图(5.1)所示:图(5.1)缸筒内径的确定1.初选液压缸的工作压力液压缸工作压力主要根据液压设备的类型来确定的,对于不同用途的液压缸,由于工作条件不同,通常采用的压力范围也不同。根据载重量8吨初定液压缸的工作压力为=6.2 MPa。2. 确定液压缸的主要结构尺寸根据液压缸的工作压力选取液压缸的参数为缸径 内径:63,外径:76mm活塞缸直径:32mm无杆端活塞杆面积:31.2有杆端面积:23.13推力:,液压缸工作行程的长度,可根据执行机构实际工作的最大行程来确定,选取L=3000mm。最小导向长度H的确定当活塞杆全部外伸时,从活塞支承面中点到缸盖滑动支承面中点的距离H称为最小导向长度。如果导向长度过小,将使液压缸的初始挠度(间隙引起的挠度)增大,影响液压缸的稳定性,因此设计时必须保证有一定的最小导向长度。对于一般的液压缸,最小导向长度H应满足以下要求: 式中: L液压缸的最大行程; D液压缸的内径。缸盖厚度的确定缸筒底部为平面时,可由下式计算厚度: (5.3)式中:缸筒底部的厚度;D缸筒内径;筒内最大的工作压力;筒底材料的许用应力,其选用方法与缸筒壁厚计算相同。代入式(5.3)数据计算,得: 设计根据的实际情况取5mm缸体长度的确定液压缸缸体内部长度应等于活塞的行程与活塞的宽度之和。缸体外形长度还要考虑到两端端盖的厚度。一般液压缸缸体的长度不应大于内径的2030倍。本次设计结果为:800mm,约为13倍,满足要求。液压缸进出油口尺寸的确定液压缸的进,出油口可布置在端盖或缸筒上,进出油口处的流速应不大于5m/s,油口的连接形式采用螺纹连接。所以选取流速为由油泵的供油量:所以油口截面积:再由再结合前述的油管的选取和管接头的选取由GB287881可取:油口连接螺纹尺寸为。5.2.3液压缸的结构设计液压缸主要尺寸确定以后,就进行个部分得结构设计。主要包括:缸体与缸盖得连接结构,活塞杆与活塞的连接结构,活塞杆导向部分结构,密封装置,缓冲装置,排气装置,及液压缸的安装连接结构等。由于工作条件不同,结构形式也各不相同。缸体与缸盖的连接形式缸体端部与缸盖的连接形式与工作压力,缸体材料以及工作条件有关。本设计缸筒与前缸盖采用螺纹连接,缸筒与后缸盖采用焊接。这类液压缸适用于中型液压缸,能承受较大的冲击载荷和恶劣的外界环境条件。缸筒的设计:缸筒的材料:一般要求有足够的强度和冲击韧性,缸筒的材料采用焊接性良好的液压缸筒用精密内径无缝刚管,材料45钢。根据前面的计算结果:主要满足缸筒的外径为76mm, 内径为63mm。缸筒的底端开有油口,其油口的连接。缸筒的技术要求:缸筒内径表面的粗糙度取。缸筒内径应进行研磨不得有纵向和横向刀痕。活塞与活塞杆的连接活塞与活塞杆连接有多种型式,所有型式均需有锁紧措施,以防止工作时由于往复运动而松开。同时在活塞和活塞杆之间设置静密封。密封型式根据工作条件来定。活塞的结构有整体和组合活塞两类。整体活塞可才用活塞环,O形密封圈,唇形密封圈及迷宫密封等。组合活塞可采用组合密封,但结构较复杂,加工工作量大。本设计采用O形密封的设计。这种设计的活塞密封圈结构简单。当活塞和缸筒密封时采用组合密封的设计。这种设计的活塞密封圈密封性好,耐磨性好,结构简单紧凑,工作位置稳定。内部活塞杆和活塞之间的O形密封圈,由于活塞杆和活塞连接配合处的活塞内径为查表选取: 名称O形橡胶密封圈的尺寸与公差标准=摘自GB/T 3452.1-1992 参照ISO3601/1-1988内径d1=32.0活塞的技术要求:设计的活塞选用35号钢。活塞与活塞杆的配合为: 活塞与缸筒的配合为: 外径粗糙度为:活塞杆的设计活塞杆的技术要求:设计的活塞杆选用45号钢。活塞杆和前端盖配合为:;活塞杆表面的粗糙度;强度验算:活塞杆的直径通常是按照液压缸的速度或速比的要求来确定的,然后再校核结构强度和稳定性。先前计算中按照速比确定了活塞杆的直径为。按强度条件校核 当活塞杆的长度时,应按强度条件校核活塞杆直径: (5.4)式中:F-活塞杆推力活塞杆材料的许用应力 式中代入式(5.4)数据计算得:满足强度条件。活塞杆导向部分的结构活塞杆导向部分的结构,包括活塞杆与缸盖、导向环的结构、密封、防尘和锁紧装置等。导向环的结构可以做成端盖整体式直接导向,也可以做成与端盖分开的结构。导向环的位置可安装在密封圈的内侧。本设计采用做成与端盖分开的结构。液压缸的缓冲装置当工作机构的质量较大,运动的速度较高时即运动的速度大于0.2m/s时,液压缸有较大的动量。为减小液压缸在行程终端由于大的动量造成的液压冲击和噪声,必须采取缓冲措施。当停止位置不要求十分准确时,可在回路中设置减速阀或制动阀。当要求准确停止在两端时,可在缸的末端设置缓冲装置。设置在液压缸行程末端的缓冲装置可分为恒节流型缓冲和变节流型缓冲两类。此种缓冲装置结构简单。便于设计制造,但缓冲效果差。液压缸处于工作行程时:其活塞杆的行进速度 v为:式中:v活塞杆的行进速度Q进入有杆腔的流量A活塞面积代入数据计算,得:同上当液压缸处于回程时:其活塞杆的行进速度 v为:其特点说明:当活塞在其走向行程终端时在活塞和缸盖形成两腔封住一部分油液强迫其从细逢中挤出,产生很大的阻力,使工作部件受到制动,逐渐减慢运动速度,达到避免活塞和缸盖相互撞击的目的。5.3驱动系统方案的选择目前叉车的驱动方式有液压驱动、气压驱动、电力驱动和机械驱动四种。液压驱动叉车的工作原理是以压力油作为驱动力而进行工作的,被驱动件的运动速度,决定于油液在油缸(直线油缸或回转油缸)内容积变化的快慢,而驱动力的大小,则决定于油液的单位压力及作用的有效面积。1、液压驱动的特点输出力大体积小。作为传力介质的液压油,其可压缩性不大(高压研究动态性能时不可忽略),能传递的压力大。在同等的功率下,液压传动装置的体积小,重量轻,运动习惯量小,动态性能好。控制性能好。液压系统中,借助于调节阀可以方便地改变系统的压力、流量和方向,能实现无级调整和缓冲定位,以适应不同的工作要求。适用范围广。采用液压传动,右以实现无间隙传动,运动平衡,定位精度比气动高,自我润滑性能好,寿命长,易实现三化。液压系统的缺点是密封性能差,易污染环境,防水性能由于油液粘温性能差,限制液压驱动只能在常温下工作。另外,油液中如果混入气体,将会降低传动机构的刚性,低速爬行,音响定位精度,与气动设备相比成本高。由于以上原因,某些场合限制了清车机的应用。2、气动装置系统的特点系统的输出力小、体积大。空气具有一定的可压缩性。所以气压驱动系统的输出力小。控制性能差,由于空气的可压缩性大,阴尼效果差,低速不能控制,运动稳定性差,速度及定位精度不易控制,压缩空气的粘性小,流速大,与液动相比,动作反应快,易获得高速,冲击大,需要增设缓冲和定位装置。成本低,传动介质是空气,取之不竭,用过之后排入大气,不需要回收设备,不污染环境,可安全地应用在易燃,易爆和粉尘大的场合。维修方便,使用范围广。空气介质清洁不易堵塞,不腐蚀管路,因粘性小,管路损失小,可作远距离输送,可建立空压站集中供应现场的液压设备及气动设备作动力源,使用维修方便。3、电力驱动装置电力驱动是以电机为动力源。一般采用的电力驱动装置是由驱动电机、减速机构和螺旋副三部分组成。驱动电机一般可以分两大类。一类为功率较大的异步电动机和直流电动机驱动,另一类为功率较小的步进电机和伺服电机驱动。1)异步电机和直流电机的驱动特点输出功率较大控制性能差成本低,使用维修方便。与液(气)压传动比较,效率高,易于实现远距离和自动控制。2)步进电机和伺服电机的驱动特点输出功率小,体积也小,不需要专门的调整机构。控制性能好。成本高。由于以上这些特点,步进电机和伺服电机驱动通常只在运动轨迹复杂,工作精度较高的小型机械驱动系统中使用。4、机械驱动装置机械驱动是利用凸轮、齿轮、齿条、蜗杆,链条、链轮和杠杆等机构来完成机械的各种动作。5.4 驱动方案的确定1、针对于本设计,液压驱动还有以下主要的优点:1)液压传动的各种元件,可以根据需要方便、灵活地来布置;2)重量轻,体积小,运动惯性小,反应速度快;3)操作方便,容易控制,可以实现大范围的无级调速;4)可以自动实现过载保护;5)可以自动行润滑,不需要另加润滑剂,使用寿命长。6)容易实现自动化,当采用电液联合控制时,不仅可以实现更高程度的自动化,而且还可以实现远程控制。当然,各种驱方式均具有各自的特点,但与其他几种液压驱动方式相比较,液压驱动的优点更为突出,同时,为尽量在一个自动化系统中采用同一种驱动方式(必要时可以选择几种,应根据要求选择),结合本设计的特点,以及工艺要求、使用条件、资金等具体情况全面考虑综合分析,最后选择液压驱动作为本设计的驱动方式为本设计的最佳方案。本设计中液压系统的设计分为三个部分,即:起升部分,倾斜部分,货叉前部。6液压系统的常见问题及解决措施使用液压系统要注意的问题1)使用者应明白液压系统的工作原理,熟悉各种操作和调整手柄的位置及旋向等。2)开车前应检查系统上各调整手柄、手轮是否被无关人员动过,电气开关和行程开关的位置是否正常,主机上工具的安装是否正确和牢固等,再对导轨和活塞杆的外露部分进行擦拭,而后才可开车。3)开车时,首先启动控制油路的液压泵,无专用的控制油路液压泵时,可直接启动主液压泵。4)液压油要定期检查更换,对于新投入使用的液压设备,使用3 个月左右即应清洗油箱,更换新油。以后每隔半年至1 年进行清洗和换油一次。5)工作中应随时注意油液,正常工作时,油箱中油液温度应不超过60。油温过高应设法冷却,并使用粘度较高的液压油。温度过低时,应进行预热,或在运转前进行间歇运转,使油温逐步升高后,再进入正式工作运转状态。6)检查油面,保证系统有足够的油量。7)有排气装置的系统应进行排气,无排气装置的系统应往复运转多次,使之自然排出气体。8)油箱应加盖密封,油箱上面的通气孔处应设置空气过滤器,防止污物和水分的侵入。加油时应进行过滤,使油液清洁。9)系统中应根据需要配置粗、精过滤器,对过滤器应经常地检查、清洗和更换。10)对压力控制元件的调整,一般首先调整系统压力控制阀-溢流阀,从压力为零时开调,逐步提高压力,使之达到规定压力值;然后依次调整各回路的压力控制阀。主油路液压泵的安全溢流阀的调整压力一般要大于执行元件所需工作压力的10%-25%。快速运动液压泵的压力阀,其调整压力一般大于所需压力10%-20%。如果用卸荷压力供给控制油路和润滑油路时,压力应保持在0.3-0.6MPa范围内。压力继电器的调整压力一般应低于供油压力0.3-0.5MPa。11)流量控制阀要从小流量调到大流量,并且应逐步调整。同步运动执行元件的流量控制阀应同时调整,要保证运动的平稳性。液压系统常见问题1)运动部件爬行;2)系统产生噪声和振动;3)系统中压力不足;4)运动部件速度不正常;5)油温太高;6)换向或启动不正常;工作部件产生爬行的原因及排除方法1)因为空气的压缩性较大,当含有气泡的液体到达高压区而受到剧烈压缩时,会使油液体积变小,使工作部件产生爬行。采取措施:在系统回路的高处部位设置排气装置,将空气排除。2)由于相对运动部件间的磨擦阻力太大或磨擦阻力变化,致使工作部件在运动时产生爬行。采取措施:对液压缸、活塞和活塞杆等零件的形位公差和表面粗糙度有一定的要求;并应保证液压系统和液压油的清洁,以免脏物夹入相对运动件的表面间,从而增大磨擦阻力。3)运动件表面间润滑不良,形成干磨擦或半磨擦,也容易导致爬行。采取措施:经常检查有相对运动零件的表面间润滑情况,使其保持良好。4)若液压缸的活塞和活塞杆的密封定心不良,也会出现爬行。采取措施:应卸除载荷,使液压缸单独动作,测定出磨擦阻力后,校正定心。5)因液压缸泄漏严重,导致爬行。采取措施:减少泄漏损失,或加大液压泵容量。6)在工作过程中由于负载变化,引起系统供油波动,导致工作部件爬行。采取措施:注意选用小流量下保持性能稳定的调速阀,并且在液压缸和调速阀间尽量不用软管联接,否则会因软管变形大,容易引起爬行现象。液压系统油温升高的原因、后果及解决措施液压系统在工作中有能量损失,包括压力损失、容积损失和机械损失三方面,这些损失转化为热能,使液压系统的油温升高。一般液压系统的油温应控制在(30-60)范围内,最高不超过(60-70)。油温升高会引起一系列不良后果:(1)使油液粘度下降,泄漏增加,降低了容积效率,甚至影响工作机构的正常运动;(2)使油液变质,产生氧化物杂质,堵塞液压元件中的小孔或缝隙,使之不能正常工作;(3)引起热膨胀系数不同的相对运动零件之间的间隙变小,甚至卡死,无法运动;(4)引起机床或机械的热变形,破坏原有的精度。保证液压系统正常工作温度的措施:1、当压力控制阀的调定值偏高时,应降低工作压力,以减少能量损耗;2、由于液压泵及其连接处的泄漏造成容积损失而发热时,应紧固各连接处,加强密封;3、当油箱容积小、散热条件差时,应适当加大油箱容积,必要时设置冷却器;4、由于油液粘度太高,使内磨擦增大而发热时,应选用粘度低的液压油;5、当油管过于细长并弯曲,使油液的沿程阻力损失增大、油温升高时,应加大管径,缩短管路,使油液通畅;6、由于周围环境温度过高使油温升高时,要利用隔热材料和反射板等,使系统和外界隔绝;7、高压油长时间不必要地从溢流阀回油箱,使油温升高时,应改进回路设计,采用变量泵或卸荷措施空气侵入到液压系统的不良后果及解决措施空气侵入到液压系统的不良后果主要有:(1)使油液具有一定的压缩性,致使系统产生噪声、振动和引起运动部件的爬行,破坏了工作的平稳性;(2)易使油液氧化变质,降低油液的使用寿命。解决措施:1、空气由油箱进入系统的机会较多,如油箱的油量不足;液压泵吸油管侵入油中太短;吸油管和回油管在油箱中距离太近或没有用隔板隔开;回油飞溅,搅成泡沫;液压泵吸入空气;回油管没有插入油箱,使回油冲出油面和箱壁,在油面上会产生大量气泡,使空气与油一起吸入系统。因此,油箱的油面要经常保持足够的高度;吸油管和回油管应保证在最低油面以下,两者要用隔板隔开;2、由于密封不严或管接头处和液压元件接合面处的螺钉拧得不紧,外界空气就会从这些地方侵入;系统中低于大气压部分,如液压泵的吸油腔、吸油管和压油管中油流速度较高(压力低)的局部区域;在系统停止工作,系统中回油腔的油液经回油管返回油箱时,也会形成局部真空的区域,在这些区域空气最容易侵入。因此,要尽量防止各处的压力低于大气压力;各个密封部件均应使用良好的密封装置,管接头和各接合面处的螺钉应拧紧;经常清洗液压泵吸油口处的过滤器,以防止吸油阻力增大而把溶解在油中的空气游离出来进入系统;3、对于主要的液压设备,液压缸上最好设有排气装置,以排除系统中的空气。系统中流量不足的原因及解决措施1、由于液压泵流量不足,致使系统中流量不足时,应检查液压泵零件是否有损坏情况,及时地更换或修复损坏超差件;如果因泵内吸入空气影响了液压泵的流量,则要采取措施,防止空气吸入,变量泵由于变量机构工作不良影响泵的流量,应对变量机构拆卸、清洗或修理、更换;2、压力分配阀工作不良引起流量不足时,应修理或更换;3、因油液粘度不合适而影响流量时,要更换粘度适当的油液,并注意油温对粘度的影响;4、溢流阀工作不良影响流量时,应采取措施,使其工作正常;5、由于液压缸、阀等元件泄漏严重,造成流量不足时,应针对不同情况采取相应的措施;6、流量控制阀的调节机构工作不正常时,应根据零件损坏情况予以修复或更新、或拆开清洗,使调节机构动作灵活,工作正常。液压系统中噪声产生原因及解决措施1、空气侵入液压系统是产生噪声的主要原因。因为液压系统侵入空气时,在低压区其体积较大,当流到高压区时受压缩,体积突然缩小,而当它流入低压区时,体积突然增大,这种气泡体积的突然改变,产生“爆炸”现象,因而产生噪声,此现象通常称为“空穴”。针对这个原因,常常在液压缸上设置排气装置,以便排气。另外在开车后,使执行件以快速全行程往复几次排气,也是常用的方法;液压泵或液压马达质量不好,通常是液压传动中产生噪声的主要部分。液压泵的制造质量不好,精度不符合技术要求,压力与流量波动大,困油现象未能很好消除,密封不好,以及轴承质量差等都是造成噪声的主要原因。在使用中,由于液压泵零件磨损,间隙过大,流量不足,压力易波动,同样也会引起噪声。面对上述原因,一是选择质量好的液压泵或液压马达,二是加强维修和保养,例如若齿轮的齿形精度低,则应对研齿轮,满足接触面要求;若叶片泵有困油现象,则应修正配油盘的三角槽,消除困油;若液压泵轴向间隙过大而输油量不足,则应修理,使轴向间隙在允许范围内;若液压泵选用不对,则应更换;3、溢流阀不稳定,如由于滑阀与阀孔配合不当或锥阀与阀座接触处被污物卡住、阻尼孔堵塞、弹簧歪斜或失效等使阀芯卡住或在阀孔内移动不灵,引起系统压力波动和噪声。对此,应注意清洗、疏通阴尼孔;对溢流阀进行检查,如发现有损坏,或因磨损超过规定,则应及时修理或更换;4、换向阀调整不当,使换向阀阀芯移动太快,造成换向冲击,因而产生噪声与振动。在这种情况下,若换向阀是液压换向阀,则应调整控制油路中的节流元件,使换向平稳无冲击。在工作时,液压阀的阀芯支持在弹簧上,当其频率与液压泵输油率的脉动频率或与其它振源频率相近时,会引起振动,产生噪声。这时,通过改变管路系统的固有频率,变动控制阀的位置或适当地加蓄能器,则能防振降噪。机械振动,如油管细长,弯头多而未加固定,在油流通过时,特别是当流速较高时,容易引起管子抖动;电动机和液压泵的旋转部分不平衡,或在安装时对中不好,或联轴节松动等,均能产生振动和噪声。对此应采取的措施有:较长油管应彼此分开,并与机床壁隔开,适当加设支承管夹;调整电动机和液压泵的安装精度;重新安装联轴节,保证同轴度小于0.1MM等。在液压系统中安装油管、液压元件、液压泵的注意事项在液压系统中安装油管的注意事项:1、吸油管不应漏气,各接头要紧牢和密封好;2、吸油管道上应设置过滤器;3、回油管应插入油箱的油面以下,防止飞溅泡沫和混入空气;4、电磁换向阀内的泄漏油液,必须单独设回油管,以防止泄漏回油时产生背压,避免阻碍阀芯运动;5、溢流阀回油口不许与液压泵的入口相接;6、全部管路应进行两次安装,第一次试装,第二次正式安装。试装后,拆下油管,用20%的硫酸或盐酸溶液酸洗,再用10%的苏打水中和,最后用温水清洗,待干燥后涂油进行二次安装。注意安装时不得有砂子和氧化皮等。在液压系统中安装液压元件时的注意事项:1、液压元件安装前,要用煤油清洗,自制的重要元件应进行密封和耐压试验,试验压力可取工作压力的2倍,或取最高使用压力的1.5倍。试验时要分级进行,不要一下子升到试验压力,每升一级检查一次;2、方向控制阀应保证轴线呈水平位置安装;3、板式元件安装时,要检查进出油口处的密封圈是否合乎要求,安装前密封圈应突出安装平面,保证安装后有一定的压缩量,以防泄漏;4、板式元件安装时,固定螺钉的拧紧力要均匀,使元件的安装平面与元件底板平面能很好地接触。在液压系统中安装液压泵时的注意事项:1、液压泵传动轴与电动机驱动轴同轴度偏差小于0.1MM,一般采用挠性联轴节联结,不允许用V带直接带动泵轴转动,以防泵轴受径向力过大,影响泵的正常运转;2、液压泵的旋转方向和进、出油口应按要求安装;3、各类液压泵的吸油高度,一般要小于0.5M。如何清洗液压系统液压系统在制造、试验、使用和储存中都会受到污染,而清洗是清除污染,使液压油、液压元件和管道等保持清洁的重要手段。生产中,液压系统的清洗通常有主系统清洗和全系统清洗。全系统清洗是指对液压装置的整个回路进行清洗,在清洗前应将系统恢复到实际运转状态。清洗介质可用液压油,清洗时间一般为2-4小时,特殊情况下也不超过10小时,清洗效果以回路滤网上无杂质为标准。清洗时注意事项:1、一般液压系统清洗时,多采用工作用的液压油或试车油。不能用煤油、汽油、酒精、蒸气或其它液体,防止液压元件、管路、油箱和密封件等受腐蚀;2、清洗过程中,液压泵运转和清洗介质加热同时进行。清洗油液的温度为(50-80)时,系统内的橡胶渣是容易除掉的;3、清洗过程中,可用非金属锤棒敲击油管,可连续地敲击,也可不连续地敲击,以利清除管路内的附着物;4、液压泵间歇运转有利于提高清洗效果,间歇时间一般为(10-30)min;5、在清洗油路的回路上,应装过滤器或滤网。刚开始清洗时,因杂质较多,可采用80目滤网,清洗后期改用150目以上的滤网;6、清洗时间一般为(48-60)小时,要根据系统的复杂程度、过滤精度要求和污染程度等因素决定;7、为了防止外界湿气引起锈蚀,清洗结束时,液压泵还要连续运转,直到温度恢复正常为止;8、清洗后要将回路内的清洗油排除干净。结 论叉车设计是机械制造,机械设计和机械电子工程等专业的一个重要教学环节,是学完技术基础课及有关专业课以后的一个专业课程内容的综合设计。通过设计提高学生的机构分析与综合能力、机械结构设计的能力、机电液一体化系统设计能力,掌握实现生产过程自动化的设计方法。在整个机构设计中,对其进行了严格的受力分析、强度校核、寿命校核等,均满足设计要求。为了使机构简洁,增加叉车的可靠性和稳定性,对货叉前端部分进行了改良,也就是本设计的创新点,货叉前端设计了档块,对于筒状、圆柱状的货物起到了更加稳固的作用,使叉车的适用范围更加的广泛。通过这次设计,使我深刻的了解到了整个的设计过程,从查阅大量书籍、上网搜集有关资料到找到思路,从思路到具体设计,从选择材料到校核强度,甚至具体到齿轮的如何装配、加工工艺等等,都使得我增长了很多知识。在驱动和控制方案上采用了机液结合的控制,可以根据需要方便、灵活地来布置;重量轻,体积小,运动惯性小,反应速度快;操作方便,容易控制,可以实现大范围的无级调速;可以自动实现过载保护;可以自动行润滑,不需要另加润滑剂,使用寿命长;实现高程度的自动化。由于本人专业知识有限,对于这次的叉车设计还存在不足之处,譬如说,设计的叉车外观不够美观等问题,有待于改进。在今后的工作中,我会更加努力,严格要求自己,使自己的知识进一步得到提高。参考文献:1陶元芳.卫保良叉车设计与构造普通高等教育机械类教材,机械工业出版社2陆植.叉车设计北京:机械工业出版社,19913刘惟信 编著.汽车车桥设计.北京:清华大学出版社,20044吉林大学 王望予 主编.汽车设计(第四版).北京:机械工业出版社,20045吉林大学 陈家瑞 主编.汽车构造(下册).北京:机械工业出版社,20056程志红机械设计高校工科专业核心课程精品教材系列东南大学出版社7程志红.唐大放机械设计课程上机与设计高校工科教材系列东南大学出版社8韩正铜.主编.机械精度设计与检测 中国XX大学,2007 9 成大先.机械设计手册第三版第1卷.北京:化学工业出版社,199910 成大先.机械设计手册第三版第2卷.北京:化学工业出版社,199911 成大先.机械设计手册第三版第3卷.北京:化学工业出版社,199912 成大先.机械设计手册第三版第4卷.北京:化学工业出版社,199913 成大先.机械设计手册第三版第5卷.北京:化学工业出版社,199914 刘延俊.液压与气压传动.机械工业出版社. 2005.1(1)15 李爱军,曾维鑫.画法几何及机械制图.徐州:中国XX大学出版社. 2002.8(1)附录1 叉车总图英文原文:Research on Fault Diagnosis of Fork Lift Truck Hydraulic System Based on Artificial Neural Network AbstractThe structure and algorithm of BP neural net were described, therealization process of the fault diagnosis of hydraulic system based on BP neural net was discussed. According to the experiment and test of fault of fork lift truck hydraulic system, the BP net has better learning function, high net convergence rate and high stability of learning and memory. The diagnosis results indicate that the presented diagnosis method has high reliability and can attain the expected results, which can be applied to fault diagnosis of hydraulic system.Keywords-Bp algorithm;Neural network;hydraulic system; fault diagnosis I. INTRODUCTION Because of the very complex structure of fork lift truck hydraulic system, once some faults happen in using process, it will have direct effect on operation efficiency. Therefore, the reliability and maintainability of the fork lift truck hydraulic system become increasingly high. At present, the traditional method of maintenance mainly depends on peoples experience, and it is very difficult to guarantee quality and efficiency of maintenance. Due to its self-organizing and nonlinearly adaptive nature, an artificial neural network potentially offers a new parallel processing paradigm that could be more robust and user-friendly than the traditional approaches. In fault diagnosis of hydraulic system, diagnosis information is acquired more easily by an artificial neural network than a single expert system based on regulation speculation. This paper describes application of BP neural network in fault diagnosis of the fork lift truck hydraulic system, and provides a newly solution methods. II. A MODEL STRUCTURE OF BP NEURAL NETWORK AND TRAINING ALGORITHM A. A model structure of BP neural network A typical structure of a three layer forward neural network is shown in figure 1. It includes input layer, hidden layer and output layer. In figure 1, circles represent neurons. Connecting line having weight between circles represents interaction strength between neurons, where is the connection weight between neuron i in the k-th layer and neuron j in the k-1-th layer. is the threshold of neuron, (i=0n) is the input of neurons, (j=0m) is the output of neurons, and F() is a transfer function from the (k-1)-th layer to the k-th layer. B. Learning algorithm of BP neural network BP (Back propagation) neural network uses the error of the output layer to estimate the error of the direct precursor layer of the output layer, and then use the error to estimate the error of the preceding layer again and again. The estimates of error of the other layers again and again. The estimation of error of the other layers can be obtained. In this way, it may form the process that transmits the error of the output layer to the input layer of network along the transmission right about of the input signals. Thereby, the algorithm is called the Back Propagation algorithm. And the non-cycle network that uses the BP algorithm to learn is called BP network. Its course of learning is just the course of training. The training is to adjust the weights among neurons by certain manner when the samples vectors are put into neural network. The specific realizations of BP learning algorithm follow as: Initialize right aggregate wij, get the value of the lesser stochastic nonzero; Give many pairs of input and output samples (Xp, Dp), where p=1, 2, , p, i is number of training mode pairs; Xp is input vectors, Dp is output expectation vectors. Calculate their actual output Yp=(y1p, y2p, , ymp), in this course, many times of positive spread calculation is done in terms of the different number of network layer. Evaluate the objective function of the network, and the output error value can generally be denoted as: Judge whether the network satisfies the precision Where is the desired precise, the process of training will continue until the precision is attained. Adjusting the weights through dropping off one by one along the reverse according to grads can be computed by:III. ESTABLISHING BP NEURAL NETWORK OF FAULT DIAGNOSIS OF HYDRAULIC SYSTEM This paper is type of CPQ30 fork lift truck as a example. Fault rate of hydraulic system ismuch higher, and many fault reasons also occur. Aimed at general fault of hydraulic system,BP neural network verifies fault reason. A. Analyzing fault mode and fault mechanism ofhydraulic system Analysis of fault mode and fault mechanism of hydraulic system isshown in table 1. B. Selecting the input and output vector of BP neural network Units We consider fault mode x=(x1, x2, x3) as the input vector of neural network, and fault reason y=(y1, y2, y3, , y7) asthe output vector of neural network. The nonlinear, mapping relation between fault mode and fault mechanism is established, Then we train neural network. The input vector x1, x2, x3 indicate three kinds of faults. Namely, x1 indicates that temperature of pressure oil becomes more and more high; x2 indicates that lifting cylinder becomes powerlessness; x3 indicates that seals in the joint leak. The output vector y1, y2, y3, y4, y5, y6, y7 indicates seven kinds of faults. y1 indicates that pressure of main relief valve is too lower, large quantities of oil flows into relief valve; y2 indicates that Outer dirt of oil radiat

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号