摘 要

本设计专用夹具的设计BW150注桨泵“三通”零件加工过程的基础上。主要加工部位是平面和孔加工。在一般情况下,确保比保证精密加工孔很容易。因此,设计遵循的原则是先加工面后加工孔表面。孔加工平面分明显的阶段性保证粗加工和加工精度加工孔。通过底面作一个良好的基础过程的基础。主要的流程安排是支持在定位孔过程第一个,然后进行平面和孔定位技术支持上加工孔。在随后的步骤中,除了被定位在平面和孔的加工工艺及其他孔单独过程。整个过程是一个组合的选择工具。专用夹具夹具的选择,有自锁机构,因此,对于大批量,更高的生产力,满足设计要求。

关键词:BW150注桨泵“三通”类零件;工艺;夹具;

ABSTRACT

Foundation design of body parts processing process the design of special fixture. The main processing parts processing plane and holes. In general, ensure easy to guarantee precision machining holes than. Therefore, the design principle is first machined surface after machining hole surface. Periodic hole machining plane is obvious that rough machining and machining precision machining hole. A good foundation on the bottom surface of the process. The main process is supported in the positioning hole process first, and then the processing hole plane and the hole positioning technology support. In a subsequent step, in addition to processing technology are positioned in the plane and the other hole hole and separate process. The whole process is a combination of the selection tool. Special fixture fixture selection, a self-locking mechanism, therefore, for large quantities, higher productivity, meet the design requirements.

Keywords: box type parts; technology; fixture;

目 录

摘 要 II

ABSTRACT III

第1章 绪论 6

1.1机械加工工艺概述 6

1.2机械加工工艺流程 6

1.3夹具概述 7

1.4机床夹具的功能 7

1.5机床夹具的发展趋势 8

1.5.1机床夹具的现状 8

1.5.2现代机床夹具的发展方向 9

第二章 加工工艺规程设计 10

2.1 零件的分析 10

2.1.1 零件的作用 10

2.1.2 零件的工艺分析 11

2.2 BW150注桨泵“三通”加工措施 11

2.2.1 孔和平面的加工顺序 11

2.2.2 孔系加工方案选择 12

2.3 BW150注桨泵“三通”加工定位基准的选择 13

2.3.1 粗基准的选择 13

2.3.2 精基准的选择 13

2.4 BW150注桨泵“三通”加工主要工序安排 13

2.5 机械加工余量、工序及毛坯的确定 16

2.6确定切削用量及基本工时(机动时间) 16

2.7 时间定额计算及生产安排 37

第3章 钻孔夹具设计 42

3.1研究原始质料 42

3.2定位基准的选择 42

3.3 切削力及夹紧力的计算 43

3.4误差分析与计算 44

3.5 零、部件的设计与选用 45

3.5.1定位销选用 45

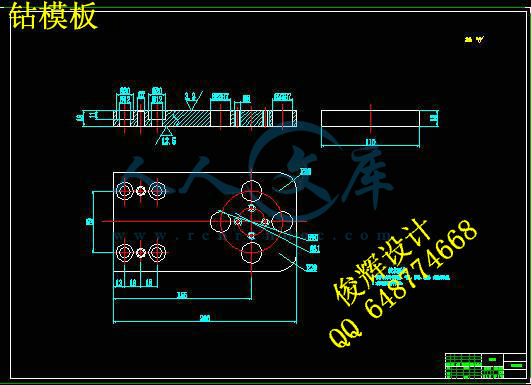

3.5.3 钻套、衬套、钻模板设计与选用 45

3.6 确定夹具体结构和总体结构 47

3.7夹具设计及操作的简要说明 49

总 结 50

参 考 文 献 52

致谢 53

第1章 绪论

1.1机械加工工艺概述

机械加工工艺是指用机械加工的方法改变毛坯的形状、尺寸、相对位置和性质使其成为合格零件的全过程,加工工艺是工人进行加工的一个依据。

一个普通零件的加工工艺流程是粗加工-精加工-装配-检验-包装,就是个加工的笼统的流程。

机械加工工艺流程是工件或者零件制造加工的步骤,采用机械加工的方法,直接改变毛坯的形状、尺寸和表面质量等,使其成为零件的过程称为机械加工工艺过程。

比如,上面说的,粗加工可能包括毛坯制造,打磨等等,精加工可能分为车,钳工,铣床,等等,每个步骤就要有详 细的数据了,机械加工工艺就是在流程的基础上,改变生产对象的形状、尺寸、相对位置和性质等,使其成为成品或半成品,是每个步骤,每个流程的详细说明。比如粗糙度要达到多少,公差要达到多少。

总的来说,加工工艺是每个步骤的详细参数工艺流程是纲领,工艺规程是某个厂根据实际情况编写的特定的加工工艺。

1.2机械加工工艺流程

机械加工工艺规程一般包括以下内容:工件加工的工艺路线、各工序的具体内容及所用的设备和工艺装备、工件的检验项目及 检验方法、切削用量、时间定额等。

制订工艺规程的步骤

1) 计算年生产纲领,确定生产类型。

2) 分析零件图及产品装配图,对零件进行工艺分析。

3) 确定各工序的加工余量,计算工序尺寸及公差。

4) 确定各工序所用的设备及刀具、夹具、量具和辅助工具。

5) 填写工艺文件。

6) 选择毛坯。

7) 拟订工艺路线。

8) 确定切削用量及工时定额。

8) 确定各主要工序的技术要求及检验方法。

在制订工艺规程的过程中,往往要对前面已初步确定的内容进行调整,以提高经济效益。在执行工艺规程过程中,可能会出现前所未料的情况,如生产条件的变化,新技术、新工艺的引进,新材料、先进设备的应用等,都要求及时对工艺规程进行修订和完善。

1.3夹具概述

现代生产中,机床夹具是一种不可缺少的工艺装备,它直接影响着加工的精度、劳动生产率和产品的制造成本等,在企业的产品设计和制造以及生产技术准备中占有极其重要的地位。

夹具是一种装夹工件的工艺装备,它广泛地应用于机械制造过程的切削加工、热处理、装配、焊接和检测等工艺过程中。

在金属切削机床上使用的夹具统称为机床夹具。在机床夹具设计是一项重要的技术工作。

1.4机床夹具的功能

在机床上用夹具装夹工件时,其主要功能是使工件定位和夹紧。

1.机床夹具的主要功能

机床夹具的主要功能是装工件,使工件在夹具中定位和夹紧。

(1)定位

定位是通过工件定位基准面与夹具定位元件面接触或配合实现的。

确定工件在夹具中占有正确位置的过程。正确的定位可以保证工件加工的尺寸和位置精度要求。

(2)夹紧

由于工件在加工时,受到各种力的作用,若不将工件固定,则工件会松动、脱落。工件定位后将其固定,使其在加工过程中保持定位位置不变的操作。因此,夹紧为工件提供了安全、可靠的加工条件。

2.机床夹具的特殊功能

机床夹具的特殊功能主要是对刀和导向。

(1)对刀 如铣床夹具中的对刀块,它能迅速地确定铣刀相对于夹具的正确位置。调整刀具切削刃相对工件或夹具的正确位置。

(2)导向 导向元件制成模板形式,故钻床夹具常称为钻模

如钻床夹具中的钻模板的钻套,能迅速地确定钻头的位置

并引导其进行钻削。。镗床夹具(镗模)也具有导向功能。

1.5机床夹具的发展趋势

随着科学技术的巨大进步及社会生产力的迅速提高,夹具已从一种辅助工具发展成为门类齐全的工艺装备。

1.5.1机床夹具的现状

数控机床(NC)、加工中心(MC)、成组技术(GT)、柔性制造系统(FMS)等新技术的应用现代生产要求企业所制造的产品品种经常更新换代,以适应市场激烈的竞争。特别是近年来,,对机床夹具提出了如下新的要求:

1)适用于各种现代化制造技术的新型机床夹具。

2)能装夹一组具有相似性特征的工件。

3)提高机床夹具的标准化程度。

4)能迅速而方便地装备新产品的投产,以缩短生产准备周期,降低生产成本。

5)适用于精密加工的高精度机床夹具。

6)采用液压或气压夹紧的高效夹紧装置,以进一步提高劳动生产率。

1.5.2现代机床夹具的发展方向

现代机床夹具的发展方向主要表现为标准化、精密化、高效化、柔性化四个方面。

标准化

机床夹具的标准化,有利于夹具的商品化生产,有利于缩短生产准备周期,降低生产总成本。

目前我国已有夹具零件及部件的国家标准:GB/T2148~T2259—91以及各类通用夹具、组合夹具标准等。

夹具的标准化阶段是通用化的深入,主要是确立夹具零件或部件的尺寸系列,为夹具工作图的审查创造良好的条件。

通用化方法包括夹具、部件、元件、毛坏和材料的通用化。

精密化

精密化夹具的结构类型很多,随着机械产品精度的日益提高,势必相应提高了对夹具的精度要求。例如用于精密分度的多齿盘,其分度精度可达±0.1;用于精密车削的高精度三爪卡盘,其定心精度为5μm;精密心轴的同轴度公差可控制在1μm内;又如用于轴承套圈磨削的电磁无心夹具,工件的圆度公差可达0.2~0.5μm。

高效化

高效化夹具主要用来减少工件加工的基本时间和辅助时间,以提高劳动生产率,减轻工人的劳动强度。常见的高效化夹具有:自动化夹具、高速化夹具、具有夹紧动力装置的夹具等。

柔性化

机床夹具的柔性化与机床的柔性化相似,它是指机床夹具通过调整、拼装、组合等方式,以适应可变因素的能力。

具有柔性化特征的新型夹具种类主要有:组合夹具、通用可调夹具、成组夹具、拼装夹具、数控机床夹具等。可变因素主要有:工序特征、生产批量、工件的形状和尺寸等。在较长时间内,夹具的柔性化将是夹具发展的主要方向。

第二章 加工工艺规程设计

2.1 零件的分析

2.1.1 零件的作用

题目给出的零件是BW150注桨泵“三通”, BW150注桨泵,是一种卧式三缸往复单作用活塞泵,用于地质岩心钻探工程向钻孔中输送冲洗液(泥桨.清水),润滑和保护孔壁,适合各种中小型钻探配套;由于生产规模较大,各类零件必须设计工艺文件和工艺装备。BW150注桨泵“三通”零件的加工质量,BW150注桨泵“三通”零件的加工质量,并确保组件正确安装。

川公网安备: 51019002004831号

川公网安备: 51019002004831号