摘 要

本文是在锻压机机架的图样分析后进行锻压机机架的机械加工工艺路线的设计,同时按照其中的加工工序的要求设计夹具。

锻压机机架的主要加工内容是表面和孔。处理路线长,处理时间和处理成本,加工精度要求的零件是加工机械的要求,遵循先面后孔,孔和治疗计划显然是分阶段和粗为了保证加工精度参考选择底面作为粗基准,由一个底部和两个工艺孔作为基准的精度,确定工艺参数不同其治疗和必要的处理。

在一个工件夹持装置,包括零件加工要求的程序和自由度分析是有限的,和表面特性的选定部分的功能定位元件,然后可以选择定位元件限定边界度的测定定位元件的选择也需要一个夹紧元件,最后确定形状的安装结构,特别是。

关键词:锻压机机架;加工工艺;工序;专用夹具

Abstract

This paper is the design of mechanical machining process route of forging machine in pattern analysis of forging machine and the design process, in accordance with the requirements of the fixture.

The main content of forging machine is processing surface and the hole. The processing route is long, processing time, high processing cost, the machining precision is high. In accordance with the requirements of the machining process, follow the principle of the surface after the first hole, and the hole and the plane processing clearly divided into roughing and finishing stages of processing to ensure accuracy. Reference to the bottom as the benchmark crude, the bottom with two holes as a precision technology base, a variety of process parameters to theprocessing technology and processing were determined..

In parts of fixture design, mainly according to the requirements of machining process, analysis of the degrees of freedom should be restricted, and then according to the characteristics of the selected surface parts of the positioning element, then analysis the selected location of components can be qualified shall be limited degrees of freedom. Determine the positioning components also need to select the clamping element, finally, is to determine the structure of fixture.

Key words: forging machine; process; process; special fixture

目 录

摘 要 II

Abstract III

目 录 1

1 绪论 3

1.1 本课题的研究内容和意义 3

1.2 国内外的发展概况 4

1.3 本课题应达到的要求 5

2 锻压机机架的图样分析 6

2.1 锻压机机架的作用 6

2.2 锻压机机架的图样分析 8

2.3 工艺分析 8

3 工艺规程设计 10

3.1 确定毛坯的制造形式 10

3.2 定位基准的选择 11

3.2.1 粗基准的选择 12

3.2.2 精基准的选择 13

3.3 拟定工艺路线 14

3.3.1 划分加工阶段 14

3.3.2 安排加工顺序 15

3.3.3 拟定加工工艺路线 16

3.4 机械加工余量、工序尺寸及毛坯尺寸的确定 19

3.5 切削用量及工时定额的确定 20

4 镗孔夹具设计 31

4.1 研究原始质料 31

4.2 定位、夹紧方案的选择 31

4.3 切削力及夹紧力的计算 31

4.4 误差分析与计算 33

4.5 确定夹具体结构尺寸和总体结构 34

4.6 夹具设计及操作的简要说明 35

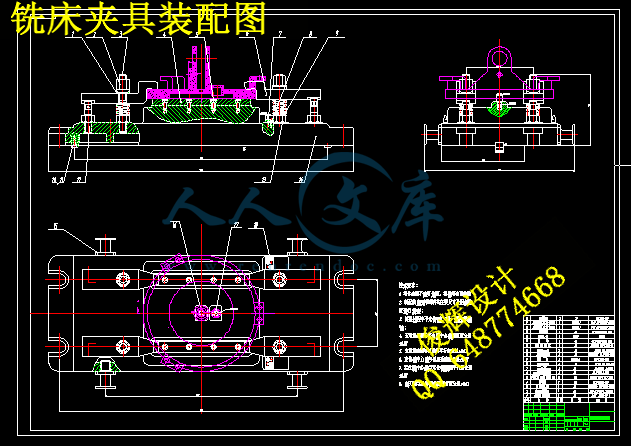

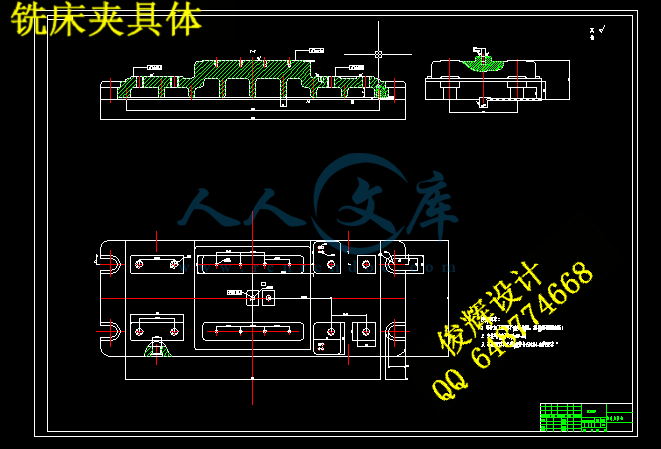

5 铣床夹具设计 36

5.1 研究原始质料 36

5.2 定位、夹紧方案的选择 37

5.3 切削力及夹紧力的计算 37

5.4 误差分析与计算 38

5. 5 定向键与对刀装置设计 39

5.6 确定夹具体结构和总体结构 41

5.7夹具设计及操作的简要说明 42

结论与展望 44

致谢 46

参考文献 47

1 绪论

1.1 本课题的研究内容和意义

工装工艺及夹具毕业设计是安装方法和装置的模具毕业的专业知识进行巩固练习之前,每个程序的深度综合回顾、实践训练和工具已成为重要的固定设备的设计和使用机床是一种重要的过程促进生产的发展。

加工机是主要的生产基地组织和空白原料,调整机床的设计和制造专用加工设备,建立部署计划,生产操作,劳动和成本计算生产。

处理规则和机械组织生产,规划的基础。它可以使产品的生产程序和编程,可以使每个科学过程的衔接,使均衡生产、消费顺利,高质量低、效率高。

机械加工方法加工图和地图,是两个主要的处理文档。卡的制造过程,是一个文件描述加工过程的安逸一片,在小批量生产中,产生一个导流板的机械加工,更详细的每个项目编制加工卡每个过程的设计,直接指导工人生产的重要组成部分,在工件的批量生产和批量生产。

在机械行业,如何保证高精度的工件,加工成本的实质性问题,一直从事机械行业的研究人员,在设计时考虑这些问题的有效装置,夹具是保证工件的高我们如何剪辑精度,更有效和更经济,这是行业亟待解决的这是行业人急需要解决的。

随着社会的发展,科技的不断提高,各种高科技技术逐渐渗透到各个行业,如何利用这些高科技为人类服务,如何充分利用这些高科技在机械行业中,这还需要机械行业人员不断的努力,开拓创新。

随着科学技术和社会市场,夹具的设计逐渐在柔性制造系统中的超到现在,四分之一的不可缺少的工具夹在机电产品制造,工具本身已经高度标准化用户只需按品种、规格的选择模具和夹具和变化是密切相关的产品,产品必须重组,一般属于专用工具,模具,成为独立的行业,钳子,国外也逐步形成一个依赖于机床行业或夹不仅具有模块化、标准化、先进的现代设计理念相结合,符合守恒原理资源,特别是环境保护的原则单元制造技术的发展方向夹在未来。

机床夹具通常是一个固定工件的夹紧装置:对于不同的切削工具,一般称为“辅助工具”.有时广泛范围的机床夹具的应用范围。根据机床可分为通用设备和专用夹具可调夹具等。

通过这次的毕业设计,综合运用理论知识对试验,也是一个四年的深入研究。在设计过程中,充分挖掘其潜在的分析问题和解决希望通过设计可以形成一个严谨,认真,参加工作打下了良好的基础为以后参加工作打下一个良好的基础。

1.2 国内外的发展概况

工装的全称是工艺装备,全名是模具技术设备,工具是指外加工机床,需要保证质量的加工设备零件加工的通用名称,是各种工具的过程中是企业中,除了设备和生产的外部工具配合先进的生产设备和生产过程的最后部分,大多数模具是根据每个产品的特性。设备零件或毛坯在机械加工过程中用于固定和定位进行处理,即主要作用:定位工具固定,防止变形。

夹模具,模具包括模板,属于一种关系是没有用的在机加工、焊接也是有用的,在许多情况下,需要多个组件,保证其准确定位时,必须密切。设计产品,因为模板一些专门的产品生产,确保无干扰现象,定位准确,运营商,这是一个工具夹紧工件。

夹从产生到现在,大约可分为三个阶段:第一阶段主要在组合夹具的人,这是夹具主要用于简单的工具,这是加快处理过程和趋于完善,第二阶段的装置夹之间的桥梁,成为人与机床的固定功能的变化,主要用于定位和夹紧工件。人们越来越认识到,提高操作的夹紧和性能改进工作和机床有密切关系提请注意,然后夹;第三阶段表现为夹和组合机床作为机床设备,加工中不可缺少的技术。

由于快速发展的现代经典处理模板,提出了更高的要求,例如,快速,高效,安全,等等。如果我们想要达到生产要求,必须计算在加工过程中,由于切削力,重力过程工件加工时,切削力和惯性力等计算夹紧力的夹紧方式定义在特定的尺寸,以减少区间定位模板固定的增加,需要增加摩擦力矩;通过夹紧力所产生的正压力和摩擦力的产生,以达到紧凑的模板和整理。同时,为了减轻工人的劳动强度,提高效率,夹片,也有必要的行程固定夹紧夹设计以较短的行程,以获得最佳的夹紧效果达到最佳的夹紧效果。

1.3 本课题应达到的要求

在实践研究和数据收集设计相应的数据读取,组合,基本结构和作用在机架上建立一个一般的理解,在此基础上,经过加工的金属,金属切削机床,在机械设计与理论掌握相关处理技术,分析框架的锻压机锻造表面处理方法,确定机架分别处理,从而形成一个机械加工路线的锻压机械的框架。根据步骤的要求锻压加工模式分析框架,定位锻压机的机架,机加工过程中的金属导体,相关的数据,如夹紧工件的机械设计及理论知识,乙酰胆碱实际工件的定位和夹紧,使整个经济的工艺路线锻机机架、工件定位方案合理,优化设计的产品。

根据文献加工金属的实际使用过程中存在的工件,计算参数的确定方法和理论问题,机械设计和合成方法和知识的建立和执行加工机械的技术文件,如设计一套机架锻造工艺路线适合于实践,以实现对现代制造业,优化设计的夹紧装置。为提高硬度钻夹具在机床上安装和减少振动引起夹断续切削,不仅有足够的刚度和强度,其高度和宽度也合适,一般有H / B≤1 1.25,以减少严重的模板,使表面工件加工尽量靠近工作台面。

2 锻压机机架的图样分析

2.1 锻压机机架的作用

锻压机机架,如图2.1及图2.2所示,其主要作用是:锻压机机架类零件是机器或部件的基础零件,锻压机机架是将主电机传来的旋转运动经过一系列的变速机构使主轴得到所需的正反两种方向的移动,同时锻压机机架分出部分动力将运动传给丝杠。同时它将机器或部件中的轴、套、齿轮等有关零件组装成一个整体,使它们之间保持正确的相互位置,并按照一定的传动关系协调地传递运动或动力。因而锻压机机架是主传动系中的关键零件。因此,锻压机机架的加工质量将直接影响机器或部件的精度、性能和寿命。

川公网安备: 51019002004831号

川公网安备: 51019002004831号