摘要

机械制造业是一个国家技术进步和社会发展的支柱产业之一,无论是传统产业,还是新兴产业,都离不开各式各样的机械装备。而加快产品上市的时间,提高质量,降低成本,加强服务是制造业追求的永恒主题。此篇论文主要内容是对主轴加工工艺路线进行的研究、设计,其中包括了各道工序的加工方法,机床、刀具、夹具、辅具、量具的选择,准面的选取,定位和夹紧方案的拟定。

关键词:主轴,夹具,装配图,工艺

Abstract

Machinery manufacturing industry is a pillar industry of national technology progress and social development, whether the traditional industry, or the emerging industry, all cannot do without the every kind of mechanical equipment. While speeding up the time to market, improve quality, reduce costs, strengthen the service is the eternal pursuit of manufacturing theme. The main contents of this thesis is to research, design of spindle machining process route, including the processing method of each procedure, machine tool, cutting tool, fixture, assistive devices, measuring choice, quasi the selection, positioning and clamping of programming.

Keywords: spindle, fixture, assembly drawings, process

目录

摘要 II

Abstract III

目录 IV

1.零件的分析 1

1.1零件的作用 1

1.2零件的工艺分析 1

1.2.1主轴的主要技术要求 2

1.2.2工艺过程分组 2

2工艺规程的设计 3

2.1确定毛坯的制造形式 3

2.2基准的选择 3

2.2.1粗基准的选择 3

2.2.2精基准的选择 3

2.2.3基准的转换 3

2.3制定工艺路线 4

2.3.1加工工艺 4

2.3.2加工阶段的划分 5

2.4机械加工余量、工序尺寸及毛坯尺寸的确定 6

2.5确定个加工表面的机械加工余量、工序尺寸及毛坯尺寸 6

2.6确定切削用量及基本工时 10

3.夹具设计 48

3.1 机床夹具的分类、基本组成和功用 48

3.2夹具的设计思路 48

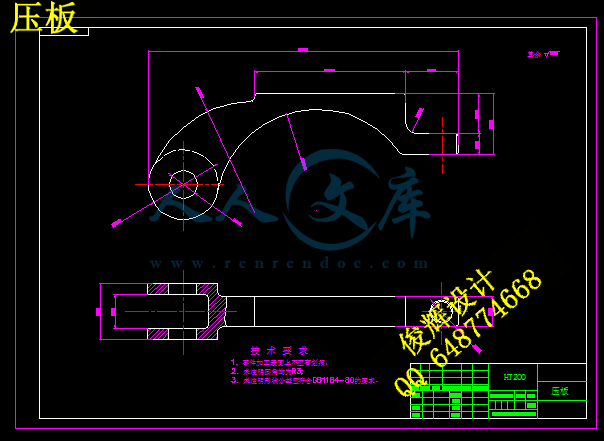

3.3磨削大端内锥孔夹具设计 50

3.3.1定位基准的选择 50

3.3.2磨削力及夹紧力的计算 50

3.3.3定位误差分析 52

3.3.4 夹具结构设计 53

3.3.5夹具的使用方法 53

3.3.6夹具的调整 54

总结 55

参考文献 56

致谢 57

1.零件的分析

1.1零件的作用

本次设计所给定的零件是CA6140主轴零件图。他主要位于主轴箱部,主要作用是传递回转和扭矩。电动机的回转运动和扭矩是通过各级变速齿轮等传递到主轴,再通过主轴传递给工件或刀具的。主轴必须具有较高的回转精度,以保证工件几何形状的正确;为机床附件和有关工艺装备提供安装基面,直接或间接地支持和导向作用;当棒料(毛坯)需从主轴中心通孔通过作贯穿送料时,主轴内孔还具有支承作用。

图1CA6140车床的主轴

1.2零件的工艺分析

由零件简图可知,该主轴呈阶梯状,其上有安装支承轴承、传动件的圆柱、圆锥面,安装滑动齿轮的花键,安装卡盘及顶尖的内外圆锥面,联接紧固螺母的螺旋面,通过棒料的深孔等。

1.2.1主轴的主要技术要求

1.端部锥孔锥孔是用来安装顶尖或工具锥柄的,其轴心线必须与两个支承轴颈的轴心线严格同轴,否则会使工件(或工具)产生同轴度误差。主轴端部内锥孔(莫氏6号)对支承轴颈A、B的跳动在轴端面处公差为0.005mm,离轴端面300mm处公差为0.01mm;锥面接触率≥70%;表面粗糙度Ra为0.4mm;硬度要求45~50HRC。

2.支承轴颈主轴二个支承轴颈A、B圆度公差为0.005mm,径向跳动公差为0.005mm;而支承轴颈1∶12锥面的接触率≥70%;表面粗糙度Ra为0.4mm;支承轴颈尺寸精度为IT5。因为主轴支承轴颈是用来安装支承轴承,是主轴部件的装配基准面,所以它的制造精度直接影响到主轴部件的回转精度。

3.空套齿轮轴颈空套齿轮轴颈对支承轴颈A、B的径向圆跳动公差为0.015mm。由于该轴颈是与齿轮孔相配合的表面,对支承轴颈应有一定的同轴度要求,否则引起主轴传动啮合不良,当主轴转速很高时,还会影响齿轮传动平稳性并产生噪声。

4.端部短锥和端面头部短锥C和端面D对主轴二个支承轴颈A、B的径向圆跳动公差为0.008mm;表面粗糙度Ra为0.8mm。它是安装卡盘的定位面。为保证卡盘的定心精度,该圆锥面必须与支承轴颈同轴,而端面必须与主轴的回转中心垂直。

5.螺纹当主轴上压紧螺母的端面跳动过大时,会使被压紧的滚动轴承内环的轴心线产生倾斜,从而引起主轴的径向圆跳动。主轴上螺旋面的误差是造成压紧螺母端面跳动的原因之一,所以应控制螺纹的加工精度。

1.2.2工艺过程分组

CA6140车床主轴结构较为复杂,精度要求也较高,在大批量的生产条件下,主轴的机械加工工艺过程有三组加工表面。

第一阶段:以毛坯外圆为基准,车螺纹外圆和的端面及钻中心孔。

第二阶段:以中心孔为基准,粗车外圆,半精车、磨削各阶段外圆、轴颈,铣键槽,车螺纹、钻端面上各孔。

第三阶段:以两端面支承轴颈为基准,钻通孔、车、磨小端面锥孔(配锥堵),车、磨大端锥孔(配莫氏号锥堵)。

2工艺规程的设计

2.1确定毛坯的制造形式

零件材料为45钢。主轴在机床运行中要起到传递功率的作用,则其在工作过程中,经常受到扭矩作用,由于零件年生产量为XX件,已达到大批量生产的水平,而且零件的轮廓尺寸不太大。故可采用模锻成型,且为胎膜锻。它的毛坯精度较高,加工余量较小,对提高生产率,保证加工质量也是有利的。

2.2基准的选择

2.2.1粗基准的选择

为取得两中心孔作为精加工的定位基准,所以机械加工的第一道工序是钻两端面中心孔。为此可选择前、后支承轴颈(或其近处的外圆表面)作为粗基准。这样,当反过来再用中心孔定位,加工支承轴颈时,可以获得均匀的加工余量,有利于保证这两个高精度轴颈的加工精度。

2.2.2精基准的选择

为了避免基准不重合误差,考虑工艺基准与设计基准和各工序定位基准的统一,以及尽可能在一次装夹中加工较多的工件表面,所以在主轴精加工的全部工序中(二端锥孔面本身加工时除外)均采用二中心孔作为定位基准。在主轴中心孔通孔钻出以后,原中心孔消失,需要采用锥堵,借以重新建立定位精度(二端中心孔)。

中心孔在使用过程中的磨损会影响定位精度,故必须经常注意保护并及时修整。特别是在关键的精加工工序之前,为了保证和提高定位精度,均需重新修整中心孔。使用锥堵时应注意:当锥堵装入中心孔后,在使用过程中,不能随意拆卸和更换,都会引起基准的位置变动,从而造成误差。

2.2.3基准的转换

由于主轴的主要轴颈和大端锥孔的位置精度要求很高,所以在加工过程中要采用互换基准的原则,在基准相互转换的过程中,精度逐步得到提高。

以轴颈为粗基准加工中心孔;

以中心孔为基准,粗车支承轴颈等外圆各部;

以支承轴颈为基准,加工大端锥孔;

以中心孔(锥堵)为基准,加工支承轴颈等外圆各部;

以支承轴颈为基准,粗磨大端锥孔;

以中心孔为(重配锥堵)为基准,加工支承轴颈等外圆各部;

以大端支承轴颈和外圆表面为基准,精磨大端锥孔。

特别是最后精磨主轴锥孔时,由于定位基准选择恰当,收到了互基准和基准重合双重效果,从而保证了很高的主轴跳动精度。

2.3制定工艺路线

由于生产类型为大批生产,故在使零件的几何性状、尺寸精度几位置精度等技术要求得到合理的保证的前提下,应采用专用的夹具,并应尽量使工序集中起来提高生产率,处此之外,还应考虑经济效果,以使生产成本尽量提高。

川公网安备: 51019002004831号

川公网安备: 51019002004831号