Φ200毫米轴承环车床的设计【多刀半自动车床主传动系统优秀课程毕业设计含8张CAD图纸】-jxsj76

Φ200毫米轴承环车床的设计【多刀半自动车床主传动系统】

摘 要

本设计从下达任务起,经过现场调查和查阅文献资料入手,历经三个月的时间完成。在设计中,首先根据课题所要求的技术参数确定机床设计中所需要的参数,即原动机的功率、机床主轴箱的转速数列公比;然后确定机床主轴箱的主传动系统结构,拟订机床的结构网和转速图;查资料,根据转速图确定机床内的各个主要零件的计算转速,根据计算转速确定各级传动的传动比,根据传动比来确定各级传动的齿轮配合的齿轮齿数。根据机床主轴箱的传动链来计算各级转速的实际值与理论值之间的误差。在设计中主要是要计算主轴箱里各个零件的选用是否满足要求以及原动机与主轴箱间的动力传递装置的计算。主轴箱的计算包括摩擦离合器的校核、齿轮的校核、轴的校核、轴承的校核、键的校核、主轴的校核计算等。原动机与主轴箱的动力传递采用的是带传动装置。最后根据资料和参考同类机床来设计计算机床的电气和液压系统,并绘制其原理图。

关键词:转速数列; 公比; 结构网; 转速图; 计算转速; 转速数列公比。

ABSTRACT

This design from descend to reach mission to rise, investigate and check cultural heritage data to commence through the spot, experience successively time to complete for three month. In the design, first according to the technique parameter requested by topic assurance the tool machine design in the parameter needed, namely the power, tool machine principal axis box of prime mover turn soon few rows Mr. a ratio; Then make sure a tool machine principal axis the lord of the box to spread to move system structure, draw up the structure net of tool machine and turn soon diagram; Check data, turn soon according to the calculation of each main spare parts turned soon diagram an assurance inside tool machine, turn soon certain all levels and spread and spread and move a ratio dynamically according to the calculation, according to spread and move ratio and spread number of teeth that the dynamic wheel gear matches with a number to the certain all levels. According to tool machine principal axis box the error margin of which spread to move a chain to compute all levels to turn soon actual value and theories value. At mainly need to compute a principal axis box to choose to use in each spare parts in the design whether satisfy to request and prime mover and principal axis box of the motive deliver the calculation of device. The calculation of principal axis box includes the school of the school pit, principal axis of the school pit, key of the school pit, bearings of the school pit, stalk of school pit, wheel gear of rubbing the clutch to calculate calculate etc.The motive of the prime mover and principal axis box's delivering taking to spread to move device is adoptive. Finally according to data and make reference to the same kind tool machine to design electricity and liquid of computing the tool machine to press system, and draw its principle diagram.

Keywords: Turn soon few rows; Mr. Ratio; Structure net; tachogram; the calculation turns soon; Turning soon few words Mr. a ratio.

目 录

1前言(概述部分) ……………………………………………1

1.1轴承环卡盘多刀车床的用途 ……………………………1

1.2机床的总体布局 …………………………………………1

1.3机床的主要技术参数 ……………………………………1

2国内外卡盘多刀车床分析比较 ………………………………2

2.1 国内外同类机床结构的分析比较 ………………………2

2.2 国内外同类机床结构和精度的分析比较 ………………3

2.2.1 结构特点 ……………………………………………3

2.2.2 精度比较 …………………………………………4

3机床的运动设计 ………………………………………………4

3.1主轴极限转速的确定 ……………………………………4

3.2转速数列公比φ的确定 ………………………………5

3.3主轴转速级数的确定 ………………………………………6

3.4主电机功率的确定 …………………………………………6

3.5主传动系统的拟定 …………………………………………7

3.6主轴箱的结构设计 …………………………………………8

3.7确定各轴的计算转速 ………………………………………9

3.8确定各级传动的传动比 ……………………………………9

3.9查表确定各配对齿轮齿数 …………………………………10

3.10三角胶带带轮直径计算 …………………………………10

3.11各级转速的实际值 ………………………………………12

3.12转速误差 …………………………………………………13

4主要零件的设计计算 …………………………………………14

4.1三角胶带的传动设计计算 ………………………………14

4.2传动装置的运动、动力参数的计算 ……………………16

4.3摩擦片离合器的计算 ……………………………………17

4.4齿轮的计算 ……………………………………………18

4.4.1齿轮模数的估算 …………………………………18

4.4.2齿轮模数的验算 ……………………………………19

4.5齿轮传动的校核计算 ……………………………………25

4.6传动轴的计算 ……………………………………………33

4.6.1传动轴的直径估算 …………………………………33

4.6.2传动轴的校核计算 …………………………………34

4.7主轴的计算 …………………………………………44

4.7.1主轴轴颈及合理跨距 …………………………44

4.7.2主轴弯曲刚度验算 …………………………44

5主轴箱的结构设计 ………………………………………50

6液压系统的计算 …………………………………………51

7电气系统的设计 …………………………………………52

参考文献 ……………………………………………………55

致谢 …………………………………………………………56

【详情如下】【需要咨询购买全套设计请加QQ1459919609】

Φ200毫米轴承环车床设计.doc

Φ200毫米轴承环车床设计【专题】多刀半自动车床主传动系统的设计任务书.doc

主轴A3.dwg

卸荷带轮A2.dwg

套杯A2.dwg

摘要+目录.doc

文件清单.txt

液压原理图A1.dwg

电气原理图A0.dwg

花键轴A3.dwg

装配图A0.dwg

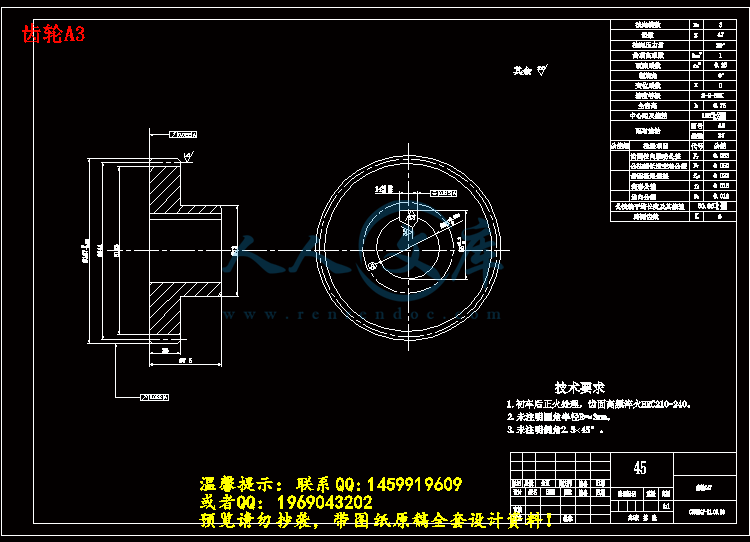

齿轮A3.dwg

川公网安备: 51019002004831号

川公网安备: 51019002004831号