ZK5132数控立钻电气控制系统设计【优秀课程毕业设计含4张CAD图纸带开题报告+外文翻译】-jxsj80

ZK5132数控立钻电气控制系统设计

摘 要

数控机床是来自于数字控制机床的简称,这是一种装有可编程程序控制系统的自动化机床。该可编程程序控制系统能够逻辑处理数字控制编码或其他规定的指令程序,并将其译码成执行元器件的动作信号从而驱动机床动作以加工零件。数控机床的控制电路是由各种不同的控制电气元器件组成,进给伺服系统的控制性能在一定程度上决定了数控机床的等级。本次设计任务是以ZK5132数控立钻电气控制系统设计为中心,全面、系统地介绍了低压电器、电气控制系统、数控系统及接口、步进与伺服驱动器等内容,利用数控机床以机械与电气相结合的形势,完成相关电气控制线路排布以及各种保护控制线路的设计。

为使步进电动机的控制精度能达到所要求的步距角()精度,于是在该机床选配所用驱动电机时要考虑到该电机的过载能力和机床传动系统中丝杠与电机转子的惯量是否匹配以及所提供转矩是否足够,在该设计中的进给驱动系统选用混合式五相十拍步进电动机进行驱动控制。由于开环控制系统简单,精度要求不高,可靠性和稳定性相对于经济型数控机床好,故采用五相十拍的步进电动机进给驱动,同时也能因其相数大而达到明显的振动抑制效果。

随着设计的不断深入而不断熟悉了各种系统的适用条件,各种设备的选用标准及作用,各种电气线路的保护设计,驱动进给系统的控制等。通过掌握电气控制系统线路设计的原理、电气元器件在线路中的作用,进给驱动系统的设计,完成对电动机的精度控制。这次的电气控制部分设计也满足一些企业对机床电气高可靠高稳定性、电气使用寿命长等要求,具有进一步研发的潜力。

关键词:ZK5132;数控系统;机电结合;步进电动机

Abstract

CNC machine is referred to Digital control machine tool, is a machine equipped with the automated process control system. The control system can have a control logic to process the instruction codes or other symbols required, decoded and processed so that making machine action and machining parts. CNC machine control circuit is controlled by a variety of electrical components whose performance servo feed control system to some extent determines the level of CNC machine tools. The design task is designing ZK5132 CNC Vertical Drilling electrical control system, there is a comprehensive and systematic introduction to the low-voltage electrical appliances, electrical control systems, numerical control systems and interfaces, stepper and servo drives, etc. By combining CNC machine tools with electrical machinery, finish the completion of related electrical control circuit and various protection control design.

To control the stepping motor step to achieve the required angle ( α= 0.36 °) the control precision, the machine motor is optional to consider the motor overload, overload conditions, the machine screw and the motor drive system rotor inertia matching. This design’s feed servo drive system used Five-phase-ten-pat hybrid stepping motor control. Because the open-loop control system is simple, less precision, reliability and stability with respect to the good economic type CNC machine tools, so using Five-phase-ten-pat hybrid stepping motor drive, vibration suppression effect is obvious because of the large number of phases.

With the deepening of the design, we know more about the applicable conditions of various systems, selecting criteria and effects of various devices,various electrical circuit protection designing and feeding drive control system and so on . By mastering the principles of electrical control system circuit design,the role of the electrical components in the circuit and feeding drive system designing so we can well completed the motor accuracy control. My electrical control part of the design but also to meet the high reliability, high stability, long life and other electrical requirements for some company, thus it worth well potential for further development.

Keywords: ZK5132 ; CNC system ; Electrical components ; Stepping motor

目 录

引言 1

1. 数控机床常用电气控制元件 3

1.1 低压断路器 3

1.2 接触器 3

1.3 继电器、变压器及其他电器 4

2. 数控系统 5

2.1 数控钻床系统的组成 5

2.1.1 操作面板 6

2.1.2 输入/输出装置 6

2.1.3 CNC装置 6

2.1.4 伺服单元 7

2.1.5 驱动装置 7

2.1.6 机床本体 7

2.2 数控机床驱动控制的分类以及选择 7

2.2.1 开环控制 8

2.2.2 闭环与半闭环控制 8

2.2.3 数控系统类型 8

2.3 数控钻床用途及特点 9

2.4 数控钻床的相关技术参数 9

2.5 数控机床对于进给驱动系统的相关要求 10

3. 传动系统相关计算 10

3.1 传动系统对驱动电机的相关要求 11

3.1.1 X、Y水平直线运动轴 11

3.1.2 Z垂直直线运动轴 12

3.2 步进电动机速度的控制 13

4. 步进电动机驱动进给系统 13

4.1 步进电动机的选用原则以及性能指标 13

4.1.1 选用原则 13

4.1.2 步进电动机性能指标 14

4.2 步进电动机的选择 14

4.3 步进电动机的工作原理 15

4.4 主轴步进电机的控制 16

4.5 步进电动机的位置控制 18

4.6 步进电动机的驱动电源 19

4.7 步进电动机的正反转运动控制 19

5. 机床的电气控制系统设计 20

5.1 主电路电气控制设计 20

5.1.1 主轴正转 20

5.1.2 主轴反转 21

5.1.3 主轴停转 21

5.1.4 冷却泵 21

5.2 电路电源分析 21

5.3控制电路设计 22

5.3.1 电机制动方式 22

5.3.2 零压保护启动 22

5.4 数控系统中的启动与停止 23

5.5 输入/输出及各轴限位 23

5.6 光轴输出接口 23

5.7 M功能输出 23

5.8 X、Y、Z轴的驱动控制信号接口 24

6. ZK5132数控立钻机床电气控制原理设计 25

7. ZK5132数控立钻机床电气外观设计 28

结论 29

谢辞 30

参考文献 31

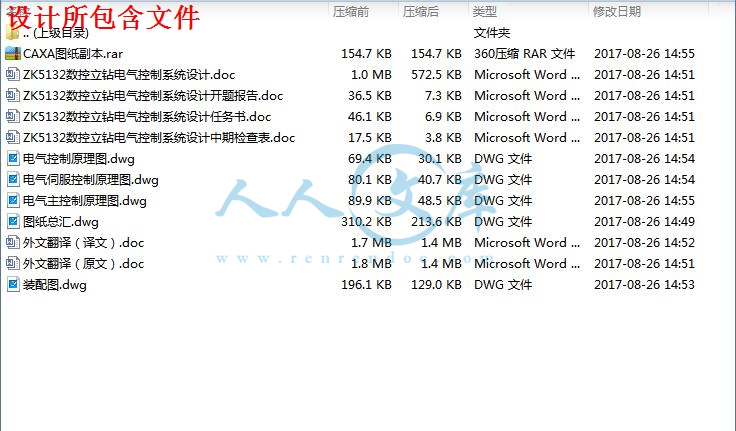

【详情如下】【需要咨询购买全套设计请加QQ1459919609】

CAXA图纸副本

ZK5132数控立钻电气控制系统设计.doc

ZK5132数控立钻电气控制系统设计中期检查表.doc

ZK5132数控立钻电气控制系统设计任务书.doc

ZK5132数控立钻电气控制系统设计开题报告.doc

图纸总汇.dwg

外文翻译(原文).doc

外文翻译(译文).doc

文件清单.txt

电气主控制原理图.dwg

电气伺服控制原理图.dwg

电气控制原理图.dwg

装配图.dwg

川公网安备: 51019002004831号

川公网安备: 51019002004831号